隔壁塔设计与控制的研究进展

2015-04-19胡雨奇李春利

胡雨奇,方 静,李春利

(河北工业大学化工学院,天津 300130)

隔壁塔设计与控制的研究进展

胡雨奇,方 静,李春利

(河北工业大学化工学院,天津 300130)

隔壁塔作为一种利用完全热耦合技术的精馏塔,其在一个塔壳内实现多组分的清晰分离,避免了在常规精馏塔序列中出现的返混现象,具有热力学效率高、能耗低、投资费用低等优点.着重阐述了隔壁塔在设计与控制方面的研究进展,包括初值估算设计、严格模拟设计、优化设计、控制方案、参数控制操作性等,指出在模拟和应用中隔壁塔的设计与控制存在的问题及后续研究的方向.

精馏;隔壁塔;设计;控制;工业应用

在石油和化工产业中,精馏是分离混合物最普遍的方法,但精馏塔也是耗能最多的操作单元,其能耗占整个化工工业用能的40%左右[1-2].在能源危机之后,精馏节能技术成为可持续发展的主要努力方向[3],受到全球工业所需设备数量和规模持续增长的驱动,如今的挑战是设计符合可持续发展以及低经济投资的精馏系统[4].近年来,完全热耦合技术作为利用热力学第二定律来降低精馏系统能耗的典型技术而受到广泛关注,应用完全热耦合技术而建立的塔结构包括完全热耦合精馏塔和隔壁塔.在现有研究中,隔壁塔的设计与控制一直都是过程系统工程研究的主要问题.隔壁塔的设计方法与控制方案比传统精馏塔要复杂得多,其复杂性主要是由于隔壁塔具有更多设计自由度,设计参数间又存在复杂的交互作用关系,造成隔壁塔的设计与控制具有特殊性.由于设计方法影响模拟仿真,控制方案又决定实际应用,为此本文主要介绍隔壁塔的设计方法、控制方案、工业应用以及存在的问题,以期为后续研究提供理论基础和方向.

1 隔壁塔简介

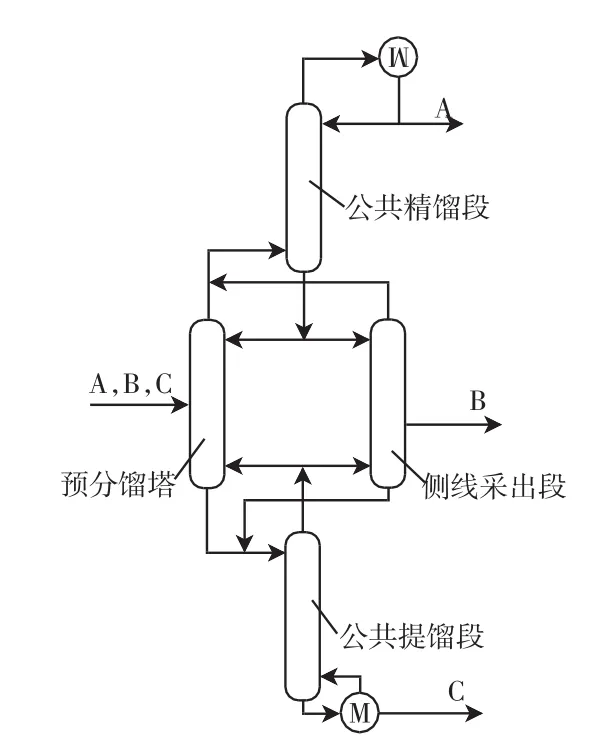

相比于常规精馏塔序列,应用完全热耦合技术而建立的塔结构(图1所示)的能耗更低,以完全热耦合精馏塔(如图1(a)所示,简称Petlyuk塔)为例,在Petlyuk塔中由于存在预分馏塔对物流的初级分割作用、中间组分在预分馏塔中的近似均匀分布以及在主塔中中间组分产品在浓度最大处的侧线采出,这些特性使得以进料位置和侧线采出位置为分界点,塔内各部分中近乎只存在两组分的分离,避免了在常规精馏塔序列中出现的中间组分返混现象[5-6]并降低了由此产生的熵增与有效能损失,这是提高分离过程热力学效率最有效的手段[7-10];而且对于多元混合物以及沸点接近混合物的分离,Petlyuk塔同样适用并具有一定的节能潜力[11-13].

虽然Petlyuk塔可以降低分离能耗,但由于其作为理想结构而无法实践应用,直至1985年BASF公司率先应用完全热耦合技术建立隔板焊接式填料隔壁塔来实现工业混合物系的分离,隔壁塔才得以发展,如图1(b)所示.在塔内设置一竖直隔板,进料侧称之为预分馏塔,起到非清晰分割物流的作用,另一侧称之为主塔,预分馏塔与主塔之间存在多股耦合物流的传质与传热过程,耦合物流使得隔壁塔的不可逆性大大降低;不同于带有侧线采出的简单精馏塔,隔壁塔不仅可以在一个塔壳内实现三组分的完全清晰分离而且还继承了Petlyuk塔的节能优势.研究表明,对于不同物系的分离,隔壁塔可节约能耗10%~60%,节省设备投资10%~50%[14-15].当在隔壁塔内设置多块隔板时,隔壁塔也可实现四组分甚至更多组分的清晰分离.

图1 应用完全热耦合技术的精馏塔Fig.1 Distillation columns in which the fully thermally coupled technology is applied

2 隔壁塔的设计

2.1 隔壁塔的初值估算设计

相比于常规精馏塔序列,隔壁塔的设计自由度更多,包括公共精馏段、预分馏塔、侧线采出段和公共提馏段的塔板数、进料位置、侧线采出位置(NⅠ-NⅥ)、回流比(R)、液相分配比(LⅡ∶LⅢ)、气相分配比(VⅣ∶VⅤ)、侧线采出流量(S)以及塔釜采出流量(W),如图2所示.由于设计参数多以及其参数间耦合作用复杂,故隔壁塔的模拟需要良好的初值和限制条件才能得以收敛.

图2 隔壁塔的设计自由度Fig.2 Design freedom of dividing wall column

Becker等[16]提出一种可实现良好初值估算的方法:①设计一套常规两塔精馏序列(直接序列或间接序列)作为基础;②采用常规两塔精馏序列总塔板数的0.8倍作为隔壁塔主塔的板数;③隔板放置于主塔中间、纵向位置为主塔板数的1/3处;④以常规两塔精馏序列总能耗的0.7倍作为设置内部物流流量的考量标准;⑤采用相等的气、液相分配比.Carlberg等[17]简化了Petlyuk塔和隔壁塔的模型;在其研究的基础之上,Triantafyllou等[18]设计了一种利用Fenske-Underwood-Gilliland-Kirkbride(FUGK)联合方程法建立的隔壁塔简洁计算模型,提出了2种简化系统设计自由度的方法,即将气、液耦合物流的产品流量假设为净产品流量,将气、液耦合物流的热状态视为净产品流股的热状态;其提出的简洁计算模型和回流比计算方法被以后的研究广泛采纳.Amminudin等[19-20]指出当简洁模拟过渡到严格模拟后,由Kirkbride方程计算得到的耦合连接位置存在误差,针对此点提出了一种利用塔板组成曲线的半严格设计方法,此方法延伸了Van Dongen等[21]的工作,相比于FUGK联合方程法,该方法提高了隔壁塔初值估算的准确度.Sotudeh等[22]和Muralikrishna等[23]提出了一种仅基于Underwood方程的设计方法,其研究认为Fenske方程是基于预分馏塔塔顶与塔底的气、液流股组成相同的假设而提出,故在隔壁塔的设计中应用Fenske方程并不准确,该方法为隔壁塔提供了一种更经济的设计.

2.2 隔壁塔的严格模拟设计

隔壁塔的严格设计需在初值估算的基础上由严格稳态模型模拟得到,由于在化工模拟软件(CHEMCAD、Aspen Plus、PROⅡ、HYSYS等)中并不包括隔壁塔模块,为此一系列替代隔壁塔模块的精馏塔序列成为严格模拟设计的主要对象,研究中常见的精馏塔序列包括带泵精馏塔、两塔序列以及四塔序列.

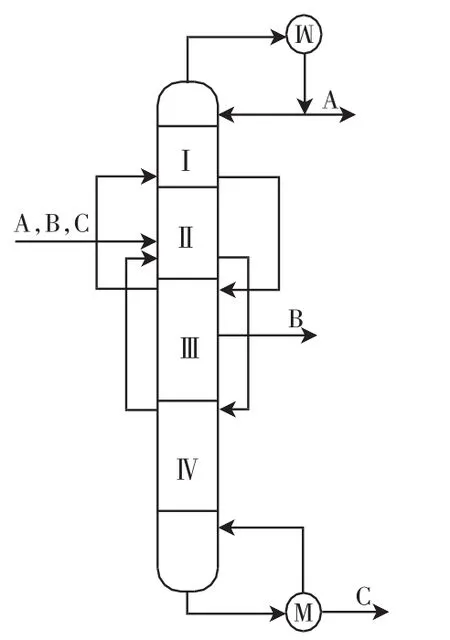

当带泵精馏塔(如图3所示)作为隔壁塔的替代模块时,Ⅱ段和Ⅲ段分别代替隔壁塔的预分馏塔和侧线采出段,Ⅰ段和Ⅳ段分别代替隔壁塔的公共精馏段和公共提馏段,由泵抽取并返回的气、液物流代替隔壁塔内预分馏塔与主塔间的气、液耦合物流;相比于其他替代序列,此模块只涉及一个简单精馏塔,计算更简单,但塔内多块塔板上存在气、液物流的抽取和返回,容易造成多块塔板上物流的干板倾向,从而引起此模块的收敛问题[16].

图3 带泵精馏塔模块Fig.3 Module of simple column with pump

两塔序列模块即Petlyuk塔模块(如图1(a)所示),相比于带泵精馏塔模块,其更容易建立、灵活性也更强,收敛时间与其他常规两塔序列相比也并无差别.Smith[6]指出当采用如下方法时可确保Petlyuk塔模块的收敛:①将预分馏塔与主塔连接的气相耦合物流的组成设定为不包括重组分的进料物流组成,温度设定为给定压力下的露点温度;将预分馏塔与主塔连接的液相耦合物流的组成设定为不包括轻组分的进料物流组成,温度设定为给定压力下的泡点温度;②将简洁模型计算得到的再沸比以及常规直接精馏塔序列计算得到的最大回流比作为主塔的输入参数,仅单独模拟运行主塔;③仅单独模拟运行预分馏塔;④设定满足塔顶、侧线和塔釜产品纯度的调节变量,整体运行Petlyuk塔模块.由多个精馏塔序列组成的模块唯一的缺点是产品回收率不能作为塔顶冷凝器和塔釜再沸器的设计规定.

四塔序列模块(如图4所示)作为最真实反映隔壁塔的模块,其模拟运转也最困难,主要原因是各塔段间相互连接的物流过多,任意物流的初值设定不准确都会造成收敛速度缓慢甚至出现收敛问题,然而此模块可以为各塔段提供最多的设计规定调节变量,因此该替代模块最适合作为隔壁塔的动态模型[24].

图4 四塔序列模块Fig.4 Four columns sequence module

2.3 隔壁塔的优化设计

隔壁塔的优化是对严格模拟结果寻优的过程,由于隔壁塔各参数间交互作用较强,参数寻优过程即为非线性偏导方程组的求解过程.Dunnebier等[25]提出了一种隔壁塔优化设计的方法,即应用严格模拟和数值优化方法,简化了隔壁塔的设计操作参数,此种方法使得优化设计更加合理可靠.Hernandez等[26]在简洁模型的基础上,以实现最低能耗为目标函数,在计算得到主塔和预分馏塔的塔板数以及确定进、出料位置后,采用动态模型优化其他操作参数;其提出的优化方法在小试隔壁塔分离苯-甲苯-二甲苯及脂肪醇混合物系中得到良好的实验验证.Kim[27]提出了一种严格优化设计方法,该方法的优化设计过程包括:①计算预分馏塔和主塔的塔板数;②严格模拟,即设定气液耦合物流的组成和温度后,逐步调节操作变量使塔顶、侧线和塔釜采出的产品纯度符合设计规定,采用灵敏度分析得到最优的操作结果.Fidkowski等[28]以线形简洁模拟为基础,设计了一个以塔釜上升气量为目标函数的最优参数的求解程序.Halvorsen等[29]提出了最佳分割点和平衡分割点2个定义,其研究指出优化平衡分割点无限接近最佳分割点,可实现隔壁塔最低能耗,其提出的优化方法被以后的研究广泛采纳.

3 隔壁塔的控制

3.1 隔壁塔的控制方案

隔壁塔控制的难点即需要解决调节变量与控制变量之间极为复杂的交互作用以及解决受进料扰动和塔内压力波动引起的难稳定的问题[30].Halvorsen等[30]在PI反馈调节控制中确定了5个调节变量(回流比、侧线采出量、塔釜采出流量、液相分配比以及气相分配比)和3个控制变量(塔顶、侧线以及塔釜产品纯度),调节变量个数大于控制变量个数,多余的2个调节变量用于实现最低能耗;其研究中采用隔壁塔的动态模型作为反馈调节控制的主体,气、液相分配比作为实现最低能耗的调节变量,其研究表明PI反馈调节方案具有良好的控制性.Mutalib等[31-32]研究了气、液相分配比对采用PI反馈调节控制方案的隔壁塔动态模型的影响,分析出采用此控制方案的隔壁塔具有可控性但稳定性不强.Adrian等[33]提出数学预测前馈控制模型用于提高控制稳定性.Kim[34]采用数学预测前馈控制模型得到了较满意的控制结果.Serra等[35]分析比较了离散反馈控制方案的高效性和鲁棒性,指出隔壁塔的节能性与可控性存在矛盾,当隔壁塔达到最节能的状态时,可控性下降.Ling等[24]提出了一种温差控制方案,其在实现隔壁塔最低能耗的同时具有分离三组分的可控性,但方案实践可行性不强.Wang等[36]提出了一种组成-温度级联控制方案用于协调隔壁塔的节能性与可控性,此控制方案成功应用于具有不同进料组成的乙醇-正丙醇-正丁醇混合物的分离.

3.2 隔壁塔参数控制的操作性

Van Zile等[37]提出了一种隔壁塔液相流量的间接调节方法:液相回流量由侧线采出段顶部的温度予以控制调节,侧线采出产品流量由侧线采出段底部的温度予以控制调节,即当侧线采出段顶部温度过低时,证明大量轻组分仍集中于侧线采出段,为此液相回流量需降低,当侧线采出段底部温度过低时,证明大量中间组分仍集中于公共提馏段,为此侧线采出产品流量需升高.Stacey[38]提出了一种气相分配比的调节方法,即隔板两侧的气相流量分别由预分馏塔与侧线采出段的压差梯度予以控制调节.Kister等[39]和Kaibel等[40]研究了代替不同塔板上的液相物流浓度检测的方法,避免由于物流浓度检测所造成的控制滞后性问题.

4 隔壁塔的工业应用

早期隔壁塔的专利和研究主要针对于石油工业,但由于隔壁塔的设计自由度过多以及操控特殊性,在BASF公司投入使用隔壁塔之前,其并没有应用于工业生产;直至20世纪90年代中期,随着BASF公司的隔壁塔技术与Montz公司的塔内件技术的合作,隔板非焊接式填料隔壁塔的应用成为隔壁塔技术的关键突破点,这由BASF和Montz交付使用的隔壁塔数量随年限变化曲线可以看到此关键突破点之后隔壁塔的快速发展,如图5所示.非焊接式隔板实现了隔板在塔内纵向位置和偏心度的灵活变化,该隔板结构扩宽了适用于隔壁塔分离的物系选择与物系组成,而且使得常规精馏塔改造为隔壁塔更容易实现,这些优点使得其成为隔壁塔发展的重要进步技术.在此突破点之后,隔壁塔的研究更加实际与广泛.国外研究集中于隔壁塔的热力学分析,针对于不同物系的适用性评估以及过程控制;国内研究集中于隔壁塔与特殊精馏的结合以及操作参数对操作特性影响的分析.

图5 隔壁塔交付使用数量随年限的变化Fig.5 Changes of delivered quantities of dividing wall columns with years

隔壁塔的实际工业应用率先公开于Becker等[16]采用直径为5.2 m的板式隔壁塔从费托合成产物中回收石油化工产品,随后适用于不同分离过程的隔壁塔技术予以公开[41-45].目前全球有超过300座的隔壁塔投入工业使用,隔壁塔的专利技术主要由BASF和Montz公司掌握,而近年 Sulzer Chemtech、Koch-Glitsch、Kellogg、BP、Linde AG、Uhde以及UOP公司对隔壁塔技术的研究也较为活跃.Koch-Glitsch公司成功的将Algeciras炼油厂的一座异己烷溶剂回收塔改造为隔壁塔,相比于原有设备,隔壁塔节能40%[46];Kellogg和BP公司设计出适用于烷基重整工艺的隔壁塔,在一个塔内实现精馏、汽提和溶剂回收多种过程,其相比于原有工艺的生产能力增加了一倍[47];Uhde公司采用萃取精馏隔壁塔实现甲苯回收,其相比于原有工艺的能耗节约了20%[48];国内隔壁塔工业化成果较少,仅有报道华北制药厂采用共沸精馏隔壁塔回收头孢曲松、头孢呱酮发酵液废水中的乙腈、二氯甲烷、水和硅醚,其相比于原有常规精馏塔序列工艺的能耗节约了32%[49].

5 结束语

由于隔壁塔具有耗能低、投资费用低等优点,隔壁塔技术已成为替代常规精馏塔序列分离多元混合物的新型优质分离工艺,但目前存在的问题是隔壁塔模拟操作点与实际操作点的差异、操作点可优化方向的差异均较大,参数的扰动对隔壁塔动态模型的影响无法真实反映实际过程,即隔壁塔的稳态模型和动态模型与实际过程均存在偏差,限制了隔壁塔的大范围工业应用,为此后续研究需要进一步提高隔壁塔的设计准确度、建立隔壁塔的专属控制方案才能实现隔壁塔科技成果转化,最大程度发挥隔壁塔的工业价值.

[1] 冯霄.化工节能原理与技术[M].北京:化学工业出版社,2009.

[2]中国化工节能技术协会.化工节能技术手册[M].北京:化学工业出版社,2006.

[3]HUMPHREY J L,KELLER G E.Separation Process Technology[M].New York:McGraw-Hill,1997.

[4]OLUJIC Z,JODECKE M,SHILKIN A,et al.Equipment improvement trends in distillation[J].Chem Eng Process,2009,48:1089-1104.

[5]SMITH R.Chemical Process Design and Integration[M].New York:J Wiley&Sons,2005.

[6]SMITH R.Thermally-coupled columns distillation[J].Encyclopedia of Separation Science,2000,9:4363-4371.

[7]STICHLMAIR J.Distillation and Rectification[M].Federal Republic of Germany:Ullmann′s Encyclopedia of Industrial Ch-emistry,1988.

[8]STICHLMAIR J G,FAIR J R.Distillation-Principles and Practices[M].New York:Wiley-VCH,1998.

[9]DOHERTY M F,MALONE M F.Conceptual Design of Distillation Systems[M].New York:McGraw-Hill,2001.

[10]PETLYUK F B,PLATONOV V M,SLAVINSKII D M.Thermodynamically optimal method for separating multicomponent mixtures[J].Int Chem Eng,1965,5:555-561.

[11]CHRISTIANSEN A C,SKOGESTAD S,LIEN K.Partitioned Petlyuk arrangements for quaternary separations[J].IChemE Symp Ser,1997,142:745-756.

[12]STUPIN W J,LOCKHART F J.Thermally coupled distillation:A case history[J].Chem Eng Prog,1972,88:71-72.

[13]CAHN R P,DIMICELI E,DIMICELI A G.Separation of multicomponent mixture in single tower:US,3058893[P].1962-10-16.

[14]裘兆蓉,叶青,李成益.国内外分隔壁精馏塔现状与发展趋势[J].江苏工业学院学报,2005,17(1):58-61.

[15]PARKINSON G.The divide in distillation[J].Chem Eng,1999,106(4):32-35.

[16]BECKER H,GODORR S,KREIS H.Partitioned distillation columns-why,when&how[J].Chem Eng,2001,108(1):68-74.

[17]CARLBERG N A,WESTERBERG A W.Temperature heat diagrams for complex columns.3:Underwood′s method for the Petlyuk configuration[J].Ind Eng Chem Res,1989,28:1386-1397.

[18]TRIANTAFYLLOU C,SMITH R.The design and optimization of fully thermally coupled distillation columns[J].Chem Eng Res Des,1992,70:118-132.

[19]AMMINUDIN K A,SMITH R,THONG D Y C,et al.Design and optimization of fully thermally coupled distillation columns Part1:Preliminary design and optimization methodology[J]. Chem Eng Res Des,2001,79:701-715.

[20]AMMINUDIN K A,SMITH R.Design and optimization of fully thermally coupled distillation columns Part 2:Application of dividing wall columns in retrofit[J].Chem Eng Res Des,2001,79:716-724.

[21]VAN DONGEN D B,DOHERTY M F.Design and synthesis of homogenous azeotropic distillations Part1:Problem formulation fora single column[J].Ind Eng Chem Fundam,1985,24:454-463.

[22]SOTUDEH N,SHAHRAKI B H.A method for the design of divided wall columns[J].Chem Eng Technol,2007,30:1284-1291.

[23]MURALIKRISHNA K,MADHAVAN V K P,SHAH S S.Development of dividing wall distillation column design space for a specified separation[J].Chem Eng Res Des,2002,80:155-166.

[24]LING H,LUYBEN W L.New control structure for divided-wall columns[J].Ind Eng Chem Res,2009,48:6034-6049.

[25]DUNNEBIER G,PANTELIDES C C.Optimal design of thermally coupled distillation columns[J].Ind Eng Chem Res,1999,38:162-176.

[26]HERNANDEZ S,JIMENEZ A.Design of energy-efficient Petlyuk systems[J].Comp Chem Eng,1999,23:1005-1010.

[27]KIM Y H.Rigorous design of fully thermally coupled distillation column[J].J Eng Chem Japan,2001,34(2):236-243.

[28]FIDKOWSKI Z,KROLIKOVSKI L.Minimum energy requirements of thermally coupled distillation systems[J].AIChE J,1987,33:643-653.

[29]HALVORSEN I J,SKOGESTAD S.Shortcut analysis of optimal operation of Petlyuk distillation[J].Ind Eng Chem Res,2004,43(14):3994-3999.

[30]HALVORSEN I J,SKOGESTAD S.Optimizing control of Petlyuk distillation:understanding the steady-state behavior[J]. Comp Chem Eng,1997,21:S249-S254.

[31]ABDUL Mutalib M I,SMITH R.Operation and control of dividing wall distillation columns.Part1:Degrees of freedom and dynamic simulation[J].Chem Eng Res Des,1998,76:308-318.

[32]ABDUL Mutalib M I,ZEGLAM A O,SMITH R.Operation and control of dividing wall distillation columns Part 2:Simulation and pilot plant studies using temperature control[J].Chem Eng Res Des,1998,76:319-334.

[33]ADRIAN T,SCHOENMAKER S H,BOLL M.Model predictive control of integrated unit operations:Control of a dividedwall column[J].Chem Eng Process,2004,43:347-355.

[34]KIM Y H.Structural design and operation of a fully thermally coupled distillation column[J].Chem Eng J,2002,85:289-301.

[35]SERRA M,PERRIER M,ESPUNA A,et al.Study of the divided wall column controllability:influence of design and operation[J].Comp Chem Eng,2000,24:901-907.

[36]WANG S J,WONG D S.Controllability and energy efficiency of a high-purity divided wall column[J].Chem Eng Sci,2007,62:1010-1025.

[37]VAN ZILE C P,HARRIS J W.Dividing wall column control system:US,6551465[P].2003-04-21.

[38]STACEY P C.Dividing wall fractionation column control system and apparatus:US,6558515[P].2003-05-06.

[39]KISTER H,STUPIN W.Distillation systems:US,0137967[P]. 2006-06-29.

[40]KAIBEL G,STROEZEL M.A method for control of a dividing wall column or a thermally coupled column:EP,0780147[P]. 1997-11-06.

[41]ENNENBACHF,KOLBEB,RANKEU.Divided-wallcolumns-a novel distillation concept[J].Process Technol Q,2000,5(3):97-103.

[42]KOLBE B,WENZEL S.Novel distillation concepts using oneshell columns[J].Chem Eng Process,2003,43:339-346.

[43]HEIDA B,BOHNER G,KINDLER K.Consider divided-wall technology for butadiene extraction[J].Hydrocarbon Processing,2002,81:50-B-D.

[44]SCHULTZ M A,BRIEN D E O,HOEHN R K,et al.Innovative flowschemes using dividing wall columns[J].Computer Aided Chemical Engineering,2006,21:695-700.

[45]SPENCER G,PLANA Ruiz F J.Consider dividing wall distillation to separate solvents[J].Hydrocarbon Process,2005,84:50-B-D.

[46]SPENCER G,RUIZ F J.Consider dividing wall distillation to separate solvents:Using an established technology as part of a revamp installation provided new products at lower capital and operating costs than conventional methods[J].Hydrocarbon Processing,2005,84(7):90-94

[47]PARKINSON G.Drip and drop in column internals[J].Chem Eng,2000,107(7):27-31.

[48]BARBEL K,SASCHA W.Novel distillation concepts using one-shell columns[J].Chemical Engineering&Process,2004,43(3):339-346.

[49]方静,王宝东,李春利.隔板塔共沸精馏分离二氯甲烷-乙腈-水-硅醚体系的研究[J].化工学报,2013,64(3):963-969.

Progress in design method and controllability of dividing wall column

HU Yu-qi,FANG Jing,LI Chun-li

(School of Chemical Engineering,Hebei University of Technology,Tianjin 300130,China)

Dividing wall column is one kind of distillation column applying fully thermally coupled technology.It can separate multi-components sharply in one shell and avoid the remixing phenomenon appeared in the conventional distillation sequences.It has the advantage of high thermodynamic efficiency,low energy consumption and low equipment investment.In this paper,the progress in design method and controllability of dividing wall column is reviewed,including the initial estimate design,rigorous simulation design,optimal design,control schemes,operability of controlled parameters.The problems of design method and controllability in simulation and practice are pointed out,which provides the reference for further researches.

distillation;dividing wall column;design;controllability;industrial application

TQ028.3

A

1671-024X(2015)03-0041-06

10.3969/j.issn.1671-024x.2015.03.010

2014-12-15

国家自然科学基金资助项目(21306036)

胡雨奇(1988—),女,博士研究生,研究方向为隔壁塔的节能优化.E-mail:ctsthuyuqi@163.com