洋麻纤维碱氧-浴一步柔软法精细化工艺优化

2015-04-19王春红贾瑞婷何顺辉郑振荣

王春红,贾瑞婷,何顺辉,徐 磊,郑振荣

(天津工业大学纺织学部,天津 300387)

洋麻纤维碱氧-浴一步柔软法精细化工艺优化

王春红,贾瑞婷,何顺辉,徐 磊,郑振荣

(天津工业大学纺织学部,天津 300387)

为了提高洋麻纤维的可纺性,采用碱氧-浴一步柔软方法对洋麻进行精细化处理.利用多指标正交实验方法对总碱浓度、先加入碱浓度、双氧水浓度及碱煮时间这4个参数进行工艺优化设计,通过对纤维细度、断裂强度、柔软度3个指标的综合分析评定最佳处理工艺,并对处理后的洋麻纤维进行基本性能及扫描电子显微镜、傅里叶红外光谱测试.结果表明:最佳处理工艺是总碱质量分数为10%、先加入的碱质量分数为1.2%、双氧水质量分数为1.2%、处理时间为2.5 h;精细化处理的洋麻纤维细度、柔软度、断裂强度分别为13.83 dtex、33.75 r/10 cm、4.13 cN/dtex,与未处理纤维相比,分别降低66.1%、提高25.1%、提高25.9%;扫描电子显微镜及傅里叶红外光谱表明纤维杂质减少,表面粗糙度增加,可纺性提高.

洋麻纤维;碱氧-浴;精细化处理;多指标正交分析;表面粗糙度;可纺性

洋麻,也称为红麻,是一年生草本韧皮纤维作物,栽培容易,在干旱、盐碱、贫瘠之地也能生长,而且其纤维产量高[1],是一种重要的麻纺原料.我国洋麻资源丰富,但由于洋麻纤维含有半纤维素、木质素等伴生物,使得纤维较粗硬,纤维之间不易分裂,纤维间抱和力差,降低了其可纺性,大多数洋麻纤维用来加工麻袋、麻布、麻绳等低档纺织品,因此,为了提高洋麻纤维的可纺性能,使其广泛地应用于纺织领域,提升其附加值,需要对洋麻纤维进行精细化处理.郭肖青[2]采用辊子对大麻进行碾压脱胶,盛冠忠等[3]利用机械-生物酶联合脱胶工艺对棉秆皮进行脱胶,使纤维内的胶质减少.Song等[4]通过沤麻、碱处理以及果胶酶处理等方法对洋麻纤维进行脱胶处理,非纤维素物质减少.张毅等[5]通过预氧、碱煮、脱胶后处理等工艺对洋麻纤维进行脱胶加工,其可纺性指标以及纤维品质均有显著提高.目前国内外研究植物纤维改性多为物理法、生物法、化学法,物理法和生物法并不能有效地去除纤维杂质,且生物脱胶时间过长.本文采用的碱氧-浴一步柔软方法类似张毅等研究者研究的化学脱胶方法,但本工艺流程较少,处理时添加适量的助剂并合理控制工艺参数进行脱胶,使纤维可纺性提高.本文采用碱氧-浴一步柔软法对洋麻纤维精细化处理,并进行多指标正交分析,得出最优工艺,然后又采用柔软剂对精细化洋麻纤维进行养生处理,使其更好地应用于纺织领域.

1 实验部分

1.1 实验材料

洋麻纤维:由马来西亚农业研究与发展研究所(MARDI)提供,已经过初步的沤麻处理;氢氧化钠(分析纯)、双氧水(30%),天津市风船化学试剂科技有限公司产品;无水亚硫酸钠、多聚磷酸钠、硫酸镁,天津市福晨化学试剂厂产品;柔软剂/TDSL-2005A,天津工大纺织助剂有限公司产品.

1.2 实验仪器及设备

HH-S2型恒温水浴锅,余姚市东方电工仪器厂产品;DHG-9070A型电热鼓风干燥箱,上海一恒科学仪器有限公司产品;Instron3369型万能强力机,美国英斯特朗公司产品;Y331型纱线捻度仪,上海第七纺织机械厂产品;VHX-1000型光学显微镜,日本KEYENCE公司产品;TM-1000型扫描电子显微镜,日本日立公司产品;Nicolet5700型傅里叶红外光谱仪,美国热电公司产品;FA2004型电子天平,精度0.000 1 g,上海上平仪器有限公司产品.

1.3 实验方法

采用经初步水沤处理的洋麻纤维,根据纤维重量和所设计的正交设计表[6],称取所需的纤维和试剂.配置碱氧-浴溶液:处理溶液的浴比为1∶20;溶液的成分为B% NaOH,为处理液提供碱性环境;先加入碱质量分数C%,D% H2O2,助剂为纤维干重2% Na2SO3,纤维干重3% Na5P3O10,纤维干重3% MgSO4[7],处理温度采用缓慢升温方式,以1℃/min的速率将溶液温度升至95℃,使双氧水在低温弱碱条件下与洋麻纤维充分反应,然后加入剩余氢氧化钠,使氢氧化钠质量分数达到A%,去除洋麻纤维中的非纤维素物质;在95℃条件下高温水浴处理E小时[8].将处理后的纤维洗至中性并拧干后,使用纤维干态重量5%的柔软剂配制的浴比1∶15柔软处理液,在30℃的条件下处理30 min,拧干后在90℃条件下烘干1 h,然后在135℃条件下交联4 min,使柔软剂与纤维发生反应,此后在90℃条件下烘至干燥[9].然后测试洋麻纤维处理前后的细度、强度、柔软度,并进行SEM、傅里叶红外光谱测试.

1.4 测试方法

依据标准SN/T2672-2010测试纤维的直径;参考标准为ASTM D3822-07,测试纤维强度,隔距10 mm,拉伸速率1 mm/min;根据标准GB/T 12411.4-90,测试纤维的柔软度,测试试样长度为20 cm,质量为0.1 g的洋麻束纤维从无捻状态下加捻至束纤维断裂的捻回数.

2 多指标评价最优工艺的确定

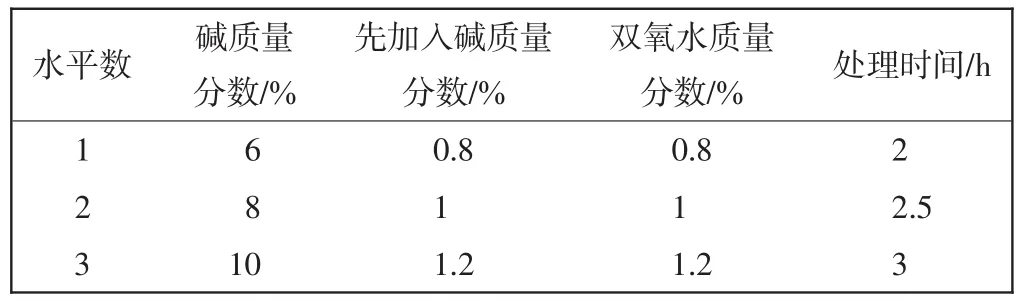

洋麻纤维碱氧-浴柔软处理中,关键是要控制好碱浓度、先加入碱浓度、双氧水浓度及处理时间4个参数,因此在初步确定4个参数大致范围的基础上,采用正交实验方法对洋麻纤维碱氧-浴柔软精细化处理工艺优化[10].表1为正交实验设计的因子水平表.

表1 因子水平表Tab.1 Table of factor′s level

试验中各因素水平选择的依据为:由文献[11]可知,碱质量分数范围在6%~16%之间.由于所用洋麻经过初步的水沤处理,经预实验探究,8%碱质量分数处理后纤维可纺性大幅度提高,因此选择6%~10%为调整区间.纤维的强度及白度并不一定随双氧水用量的增加而改善,如果双氧水超过某一特定量,会对纤维产生副作用,纤维会受到损伤.碱氧-浴中双氧水的质量质量分数达到1%白度最好,浓度再高时白度不仅增加不多,反而容易损伤纤维,所以在本试验中双氧水质量质量分数选择为0.8%~1.2%.双氧水需要在碱性环境下才能够分解,发挥其氧化漂白作用,从而去除洋麻纤维中的木质素等物质,但双氧水在碱性较强的条件下分解较为剧烈,作用效果较差且容易损伤纤维,因此需要在双氧水处理期间提供合适的碱性环境;经过预实验可知,当双氧水在碱质量分数1%条件下作用效果明显,因此水平设定为0.8%~1.2%.纤维的强力并不与碱氧-浴处理时间成正比,在大麻碱氧-浴中,时间范围为90~150 min[12],考虑到洋麻中非纤维素物质化学成分含量大于大麻,经预试验探究,选取碱氧-浴处理时间为120~180 min.

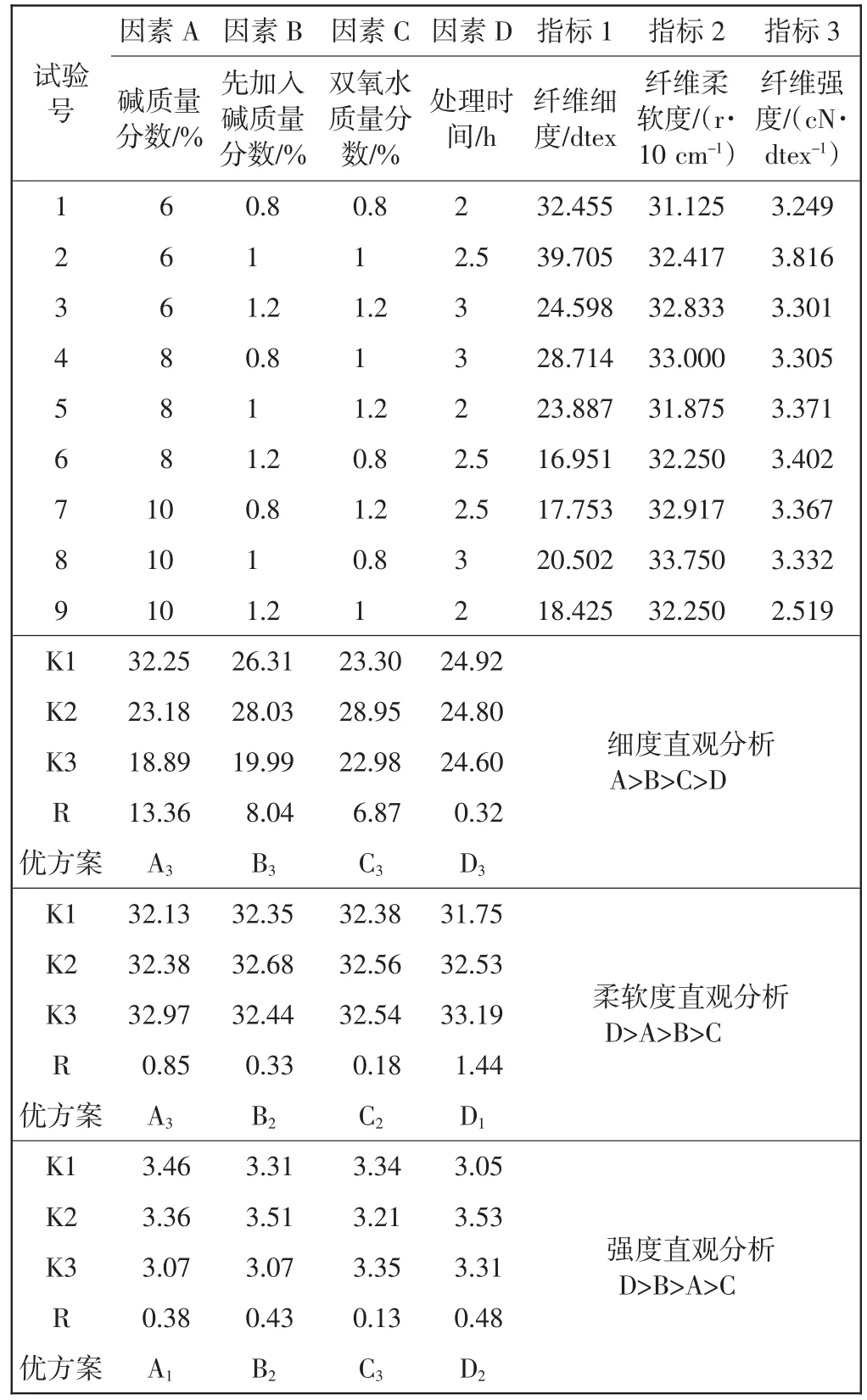

表2所示为所得数据及处理结果.

表2 试验方案、试验结果及结论Tab.2 Test′s scheme,result and conclusion

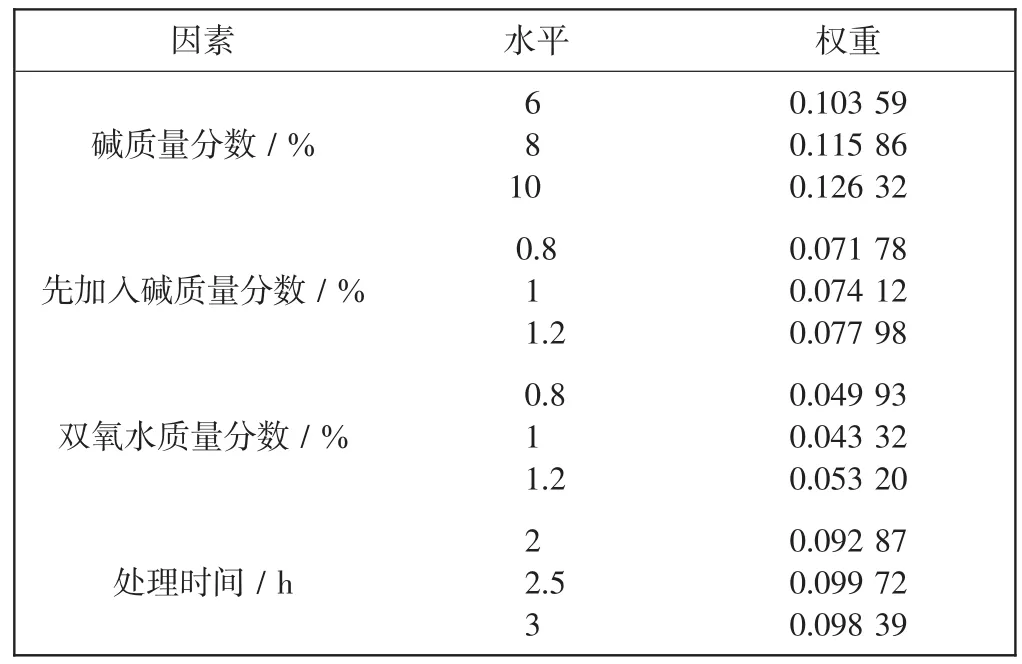

通过表2可看出,基于正交实验设计的多指标优化方法对洋麻纤维细度、柔软度、断裂强度3个单指标评价最优方案的结果.对正交试验的指标层、因素层与水平层结构建立矩阵,将三层矩阵相乘得出试验指标值的权矩阵,并计算得出影响试验结果的各因素各水平的权重.多指标各因素及权重计算结果如表3所示.

由表3可知,各个因素对纤维细度、柔软度、强度3个指标影响的主次顺序为A>D>B>C,因素A3、B3、C3、D2的权重最大,正交试验的最优方案为:A3B3C3D2,即最佳处理工艺为总碱质量分数为10%,先加入碱质量分数为1.2%,双氧水质量分数为1.2%,处理时间为2.5 h时.按照最优工艺处理洋麻纤维,纤维细度为13.83 dtex,柔软度为33.75 r/10 cm,断裂强度为4.13 cN/dtex,在9组正交试验中其所得纤维的性能最好.

表3 多指标各因素及权重计算结果Tab.3 Weights of multi-indicator analysis of factors and levels

3 洋麻纤维性能表征

3.1 纤维表面粗糙度

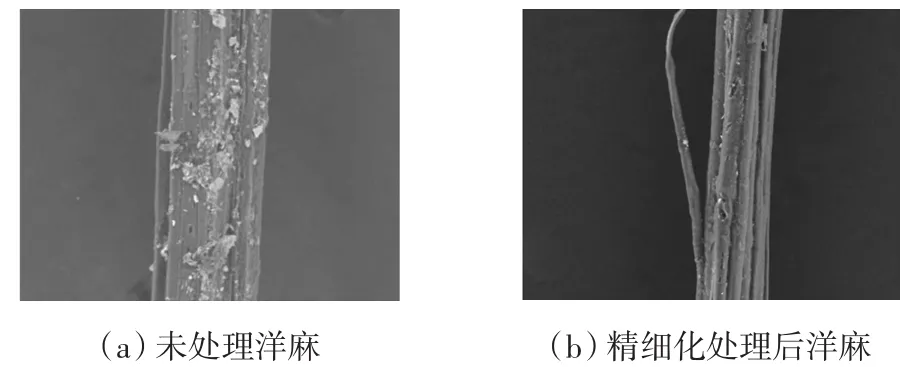

洋麻纤维处理前后SEM图像如图1所示.

图1 洋麻纤维表面形貌Fig.1 Surface topography of kenaf fiber

由图1可见,未处理洋麻纤维表面有半纤维素、果胶、木质素等较多的杂质,工艺纤维中的单纤维结合较为紧密,表面相对光滑;碱氧-浴处理后的洋麻纤维表面杂质明显减少,果胶和半纤维素的去除使工艺纤维中的单纤维分离劈裂,纤维表面出现明显的沟槽,纤维表面粗糙度增加,纤维之间的摩擦力增加,有利于提高纤维之间的抱合力,提高了纤维的可纺性.

3.2 纤维成分

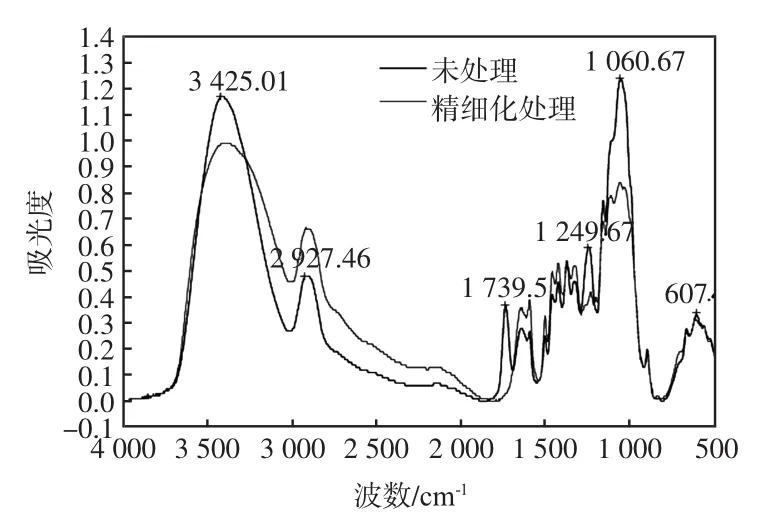

图2为傅里叶红外光谱图.

查阅文献[15-16]知,2 927 cm-1附近的特征峰为甲基(-CH3)和亚甲基(-CH2)对称与不对称伸缩振动,为纤维素的特征吸收峰.1 739 cm-1是半纤维素羰基的振动峰,精细化处理后,该峰消失,表明半纤维素几乎被去除.1 249 cm-1是酰胺基CO-O伸缩振动,振动峰强度减弱,木质素部分被去除.3 425 cm-1附近出现的较宽的特征峰为-OH的伸缩振动吸收峰,1 060 cm-1附近处的特征峰为伯羟基和仲羟基的特征峰.由图2可见,洋麻纤维经过精细化处理后3 425 cm-1附近的-OH特征峰与1 060 cm-1附近处的伯羟基和仲羟基特征峰强度均减小,以伯羟基和仲羟基特征峰减小最为明显,而果胶中包含着大量的-OH,表明纤维表面果胶部分得到去除.碱氧-浴一步柔软处理后,洋麻纤维中半纤维素、木质素、果胶等杂质得到有效去除,纤维素比例增加,纤维强度和柔软度增加,提高了纤维的可纺性能.

图2 傅里叶红外光谱图Fig.2 FTIR spectra

3.3 纤维基本性能

3.3.1 纤维长度

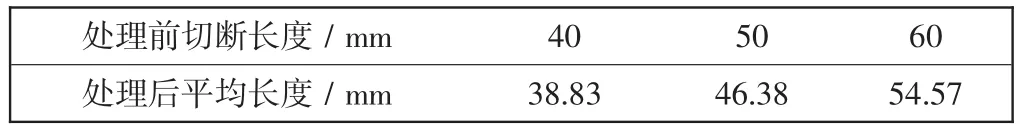

处理前后纤维长度如表4所示.由表4得,纤维切断长度越长,工艺纤维长度越长,因此,可根据所混纺纤维的长度及纺纱设备,来决定洋麻纤维的切断长度.

表4 纤维长度Tab.4 Length of fibre

3.3.2 纤维力学性能

由于洋麻纤维中的半纤维素和果胶在碱性条件下易被去除,木质素在双氧水、氢氧化钠、亚硫酸钠的作用下可溶性增强,所以碱氧-浴能够有效去除纤维表面上粘附的杂质,柔软剂可改变胶质和与纤维素之间的联系,提高纤维细度及可挠度.经过碱氧-浴柔软处理后,洋麻纤维质量损失达29.2%[13].本文中洋麻纤维处理前后的力学性能如表5所示.

表5 洋麻纤维精细化处理前后纤维性能变化Tab.5 Properties change before and after treatment of kenaf fiber

由表5可知,经过碱氧-浴一步柔软工艺处理,洋麻纤维性能得到改善,纤维细度降低了66.1%,强度提高了25.9%,断裂伸长率增加了54.7%,柔软度提高了25.1%.碱氧-浴处理能够有效的去除洋麻纤维中的木质素、半纤维素和果胶,半纤维素和果胶一般作为分子黏合剂将单纤维粘合成工艺纤维,半纤维素和果胶在碱氧条件下溶解,导致束纤维发生分离,使纤维直径减小.木质素的降低,使纤维刚度降低,纤维柔软度得到提高.由于纤维素是洋麻纤维受力主体,纤维精细化处理去除的大多数为非纤维素物质,纤维素所受损伤较小,且单纤细度明显减小,使纤维强度有所提升,而且断裂伸长率及柔软度增加,与未处理洋麻纤维相比,处理后的纤维可纺性提高[14].

4 结论

(1)通过基于正交实验设计的多指标优化方法分析得出的最佳精细化处理工艺为:总碱质量分数为10%,先加入的碱质量分数为1.2%,双氧水质量分数为1.2%,处理时间为2.5 h时.按照最优工艺处理洋麻纤维,纤维细度为13.83 dtex,柔软度为33.75 r/10 cm,断裂强度为4.13 cN/dtex.

(2)与未处理纤维相比,精细化处理后,洋麻纤维质量损失达29.2%,纤维细度降低66.1%,强度提高25.9%,断裂伸长率增加54.7%,柔软度提高25.1%.精细化处理能够有效去除洋麻纤维中的非纤维素物质,提高纤维柔软度、弹性及表面粗糙度.

(3)精细化处理的洋麻纤维可根据所混纺纤维长度及纺纱设备,调节洋麻纤维长度,而且其细度降低,强度、断裂伸长率、柔软度提高,其可纺性能提高.

[1] 陶爱芬,张晓琛,祁建民.红麻综合利用研究进展与产业化前景[J].中国麻业科学,2007,29(1):1-5.

[2] 郭肖青.大麻旋辊式物理机械脱胶机理的研究[D].青岛:青岛大学,2004.

[3]盛冠忠,蒋少军,钟少锋,等.棉秆皮机械生物酶联合脱胶工艺[J].纺织学报,2013,34(2):95-100.

[4]SONG Kyung Hun,OBENDORF S Kay.Chemical and biological retting of kenaf fibers[J].Textile Research Journal,2006(76):751-757.

[5]张毅,金关秀,郁崇文.红麻纤维的化学脱胶工艺[J].纺织学报,2013,34(1):62-66.

[6]郁崇文.工程参数的优化设计[M].上海:东华大学出版社,2003.

[7]王春红,白肃跃,马海军,等.乌拉草纤维的超声波辅助碱氧-浴法提取工艺优化 [J].农业工程学报,2013,29(9):267-272.

[8]王永忠,冉尧,陈蓉,等.不同预处理方法对稻草秸秆固态酶解特性的影响[J].农业工程学报,2013,29(1):225-231.

[9] 潘红玮,孙小寅.巴西剑麻的柔软处理研究[J].中国麻业科学,2012,34(3):121-124.

[10]王春红,王瑞,于飞.竹原纤维的化学脱胶工艺[J].纺织学报,2007,28(4):26-29.

[11]MEON Mohd Suhairil,OTHMAN Muhamad Fauzi,HUSAIN Hazran,et al.Improving tensile properties of kenaf fibers treated with sodium hydroxide[J].Procedia Engineering,2012(41):1587-1592.

[12]曲丽君,朱士凤,管云玲,等.大麻碱氧-浴一步法短流程脱胶漂白工艺参数的优化[J].东华大学学报:自然科学版,2005,31(6):90-93.

[13]蒋杭平,吴妙,张忠,等.黄麻纤维碱、氧一步汽蒸法精细化加工工艺研究[J].印染助剂,2014,31(4):39-41.

[14]刘东升,俞建勇,王维明,等.精细化黄麻纤维的养生改性[J].纺织科技进展,2008(2):69-71.

[15]张含飞,张元明,郁崇文,等.苎麻生物脱胶与化学脱胶精干麻纤维性能对比[J].上海纺织科技,2010,38(3):44-46.

Optimization for softing refining process of kenaf fiber with alkali and hydrogen peroxide in one step

WANG Chun-hong,JIA Rui-ting,HE Shun-hui,XU Lei,ZHENG Zhen-rong

(Division of Textiles,Tianjin Polytechnic University,Tianjin 300387,China)

In order to improve the spinnability of the kenaf fibres,alkali oxygen-soft bath step method was used in refinement process for kenaf.Four parameters,such as alkali treatment time,concentrations of pre-alkalithe,alkali and hydrogen peroxide were optimized by multiple indicator orthogonal experimental method based on the evaluation factors of fiber fineness,breaking strength and softness.The basic physical properties,SEM,FTIR of treated kenaf fiber were tested.The results showed that the optimal parameters were alkali concentration of 10%,pre-alkalithe concentration of 1.2%,hydrogen peroxide concentration of 1.2%,and treatment time of 2.5 h. The refinement fineness,softness,and breaking strength of Kenaf fiber are 13.83 dtex,33.75 r/10 cm,4.13 cN/ dtex respectively,compared with those of untreated fibers,that reduced by 66.1%,improved by 25.1%,improved by 25.9% respectively.SEM and FTIR show that the fine treatment fibers have low surface impurities,high surface roughness and soimproved spinnability.

kenaf fibers;alkali and hydrogen peroxide;fine treatment;multiple indicator orthogonal analysis;surface roughness;spinnability

TS102.223

A

1671-024X(2015)03-0016-04

10.3969/j.issn.1671-024x.2015.03.004

2015-01-19

国家自然科学基金资助项目(51303131,51206122)

王春红(1980—),女,博士,副教授,硕士生导师.研究方向为绿色环保功能型纤维、纺织品及纺织复合材料. E-mail:18802231369@163.com