汽车室内噪声设计进展及发展趋势研究

2015-04-18张守元杨良会梁耕龙

张守元,杨良会,梁耕龙,辛 雨

(北京新能源汽车股份有限公司,北京 102606)

Zhang Shouyuan,Yang Lianghui,Liang Genglong,Xin Yu

汽车室内噪声设计进展及发展趋势研究

张守元,杨良会,梁耕龙,辛雨

(北京新能源汽车股份有限公司,北京102606)

Zhang Shouyuan,Yang Lianghui,Liang Genglong,Xin Yu

摘要:汽车NVH(Noise,Vibration & Harshness)性能水平已成为衡量汽车品质的重要指标,文中总结了当代汽车NVH设计方法并重点叙述了汽车室内噪声设计的最新技术进展,讨论了当今环境保护对汽车设计的影响,预测了NVH技术未来的发展趋势。

关键词:汽车;NVH;最新进展;发展趋势

0 引言

当今消费者对汽车振动噪声水平更加敏感并将其作为衡量整车品质的重要标志,为满足市场需求,过去10年中轿车室内噪声水平平均下降10 dBA[1]。在相关技术领域,车室内远程通讯和语音识别系统的应用对车内噪声水平提出更高的要求,最近工程技术的进步和新材料的不断出现为噪声控制提供了新的解决方案。文中重点叙述了室内噪声控制方法和室内声学材料工程应用的最新进展,总结了近年来室内噪声设计方法的研究成果及其应用,预测了NVH技术的未来发展趋势。

1 室内噪声控制

车辆振动噪声控制必须贯穿于整车研发过程而不能依靠先设计后修改的方法,为实现整车噪声目标而对部件提出的设计要求必须与整车开发相结合[2]。在设计后期或车辆批量生产以后再提高NVH性能会增加整车成本和重量,甚至在一些情况下由于修改方案致使NVH目标难以实现。

所有的车辆振动噪声问题可分为3部分——噪声源、传递路径和接受体。对噪声源进行控制通常是最有效但也是最复杂的方法,因为很难对所有噪声源进行识别和量化。最新的一些测试设备和试验技术可以准确识别噪声源,得出发动机噪声、齿轮噪声、动力总成噪声、风噪、轮胎噪声和排气噪声等产生的根本原因,并在车辆早期设计阶段提出解决方案。某些噪声源如发动机、传动系和轮胎等噪声水平比几年前明显下降,在项目开发初期识别这些主要噪声源并提出解决方案会降低NVH设计成本。对接受体如驾驶员或乘客进行噪声控制是不实际的,带有耳麦的个人音响系统能够屏蔽室内噪声传入耳内,但在有些国家带耳麦驾驶属于违法行为。通过传递路径控制噪声则需要识别结构传播和空气传播的多条路径,试验和仿真方法结合可用来确定主要的传递路径。一旦识别出主要路径便可据此选择适当的方法和声学材料进行噪声控制。

NVH设计过程中必须平衡各种降噪方法,使每种方法对整体噪声贡献大致相同,避免过度设计或设计不足。过度设计的优势会受限于其他NVH设计并且增加成本;设计不足如没有经过声处理的板件、声泄漏等会形成薄弱区域,影响整车NVH性能甚至抵消过度设计。每种振动噪声问题都会有不同的解决方法,要根据设计性能和成本进行选择。供应商和整车制造商已经发展出一种选择解决方案的方法[3],首先对重要影响因子赋予加权系数并对每种方案相对影响因子进行评估,最终对评价结果排序。典型的影响因子见表1。最优的车辆NVH设计能够提高燃油经济性并满足环境法规要求,是一种高性能、低成本、轻量化的解决方案。

表1 NVH方案选择影响因子

振动噪声控制方法会有很大不同,没有一种产品或技术能够解决所有的NVH问题,因此需要广泛的声学材料以设计出最优的室内降噪方案。整车制造商把车辆看作是系统的整合而不是零部件的简单装配,由于系统间复杂的相互作用,零部件在不同系统中设计有不同的功能。为实现这些需求,整车制造商同一级供应商合作使其具备NVH整合能力并负责车内声学材料布置,包含NVH声学材料的部件见表2。

表2 包含NVH声学材料的部件

声学材料选择主要考虑顾客期望、文化传统、环境污染和政府法规等因素。顾客对室内噪声期望水平基于车型和价格因素,对于全球发行的汽车,地区文化传统和燃油成本也会对顾客期望产生影响。材料回收法规、CAFÉ法规和排放标准也是声学材料选择必须考虑的因素。例如在欧洲和北美地区,由于顾客偏好和政府法规等不同会产生2类不同的室内声学设计。图1包含了轿车室内声学设计材料类型及其常用位置。任何车辆应用的声学材料类型和数量都同噪声源、传递路径和接受者要求有关,通过以上材料的综合应用可有效地进行室内声学设计。

1.1吸声材料

根据对吸声材料的应用方法不同,吸声材料可具有不同的功能。当材料被固定于车室内表面时,可以减少反射声能,降低室内混响噪声水平,当材料嵌于结构内部时可以降低噪声向室内空间的传播。吸声材料可粘附于车内的许多板件,其中最主要的应用是顶棚和地毯。最好的顶棚吸声材料是纤维或泡沫结构,这些材料可在相当宽的频域范围内有效吸声,由于顶部空间布置要求,厚度通常是顶棚吸声设计的限制因素。多孔表面及纤维或泡沫底层设计可显著增强地毯的吸声特性。车室内最大的潜在吸声部件是座椅,因为座椅具有大面积的外部表面并且内部结构中有较厚的多孔泡沫,利于吸声的座椅外表面是有较高声阻抗的织物或带有声学设计穿孔花纹的皮革。经优化设计后的布座椅与无穿孔的皮革座椅相比可降低室内噪声1~3dBA,如图2所示。

轿车的其他部件如衣帽架、发动机盖、防火墙等也必须经过吸声处理,门板、立柱和后备箱区域的吸声材料通常是多层纤维和泡沫。所有吸声材料的特性主要受材料厚度、声阻抗、穿孔率和表面特性的影响[4]。轻质纤维毛毯和泡沫材料由于吸声性能良好已经取代以前使用的高密度材料,这些轻质材料包括小直径纤维或胞状结构泡沫。多层吸声结构用于选择性吸声,如在某一窄带频域内最大化吸声,宽频域吸声或有限厚度内具备最优性能。对于大多数多层结构,表面的声学性能决定内部材料的性能发挥。室内高的吸声性能只能降低混响噪声水平,对不经过反射表面的直达声影响很小。

1.2隔声材料

隔声材料用以降低2个不同区域间噪声的传播如发动机室和室内空腔或轮舱和室内空腔,隔声材料性能通过传递损失来表示。通常密度较大的双层板和低阻抗的中间隔离层组成的结构具有高的传递损失,同等重量下带有隔离层的双层板结构比单层板结构的传递损失要大。典型的隔声材料为多层填充性热塑料聚合物,这些隔声材料用于地板、防火墙、后备箱和轮舱等系统,中间隔离层采用纤维或泡沫可以增强隔声性能。隔声材料的安装位置还包括仪表板中的静音板、载货区地板、隔离后备箱和室内空腔的后座椅背部及衣帽架。隔声性能对引起声泄漏的小孔或周边密封条件特别敏感,因此用于周边密封的垫圈和防护套应作为整体声学系统的一部分进行仔细设计,一些新型垫圈和密封设计近几年被逐渐用于防火墙等板件隔声。密封不严造成的声泄漏使传递损失下降明显,如图3所示,由于小孔引起的0.25%泄漏也会使传递损失明显下降,周边密封不严与小孔存在的结果类似。

最近研发的轻质隔声材料去除了传统厚重的隔板并使用了一种特殊设计的隔离层,改进了双层板共振区域的传递损失,提高了隔声层的吸声性能,但在高频区域传递损失有所下降,在大大减轻重量的同时获得了相同的降噪水平,如图4~图5所示。虽然此类材料已成功用于地板和防火墙隔声,但不会取代传统的隔声材料。由于整车制造商对重量、成本和性能的不同要求,2种技术各有优势。

门窗密封条需要在不同材料如玻璃和车门或车身和车门间保持较高的传递损失,因此也看作隔声材料,当今门窗密封条采用2层或3层设计并通过迷宫密封以提高隔声性能。可扩展密封材料、结构空隙填充泡沫和阻尼材料等在其主要功能之外也可看作隔声材料。对于可扩展材料,密封性能比延展率更加重要,因为好的延展性不一定保证好的密封。阻尼材料能够降低结构低频振动能量,根据质量定律,阻尼层和金属板件的结合能显著提高吻合频率以上的高频传递损失[5]。

1.3阻尼材料

阻尼材料能够衰减结构内部能量,降低振动水平,通常存在2种形式:自由阻尼层和约束阻尼层,约束阻尼层由于具有剪切损失其阻尼效果优于自由阻尼层。自由阻尼层包括粘弹性涂敷材料和喷涂材料,喷涂材料的选择要考虑喷涂设备、维护和材料费用对整车成本的影响。约束阻尼层包括弹性材料和刚性体表层,两者可以通过压力敏感胶、磁涂层或喷涂层连接。约束阻尼层的变化形式包括双夹板和层压钢板结构,这些三明治结构在钢板间加入粘弹性材料以减少单层钢板时的振动。对任何阻尼材料其阻尼性能通过损失因子描述,损失因子随温度和频率变化,每种阻尼材料都有其最佳的适用范围。损失因子在弹性材料玻璃化转变温度附近达到最大,材料成型时通过使用添加剂可以提高或降低玻璃化温度,而且通过使用多种弹性材料可以将玻璃化温度扩展到较宽的温度范围。实际中为发挥最大的阻尼特性,阻尼材料的玻璃化温度应在常用工作范围以内。共振发生时阻尼是最有效的减振方法,高于或低于共振频率区域阻尼的减振效果并不明显。

阻尼材料也有轻量化发展趋势,最新的约束阻尼层结构比传统阻尼材料重量下降50%且大量使用可回收材料,但其阻尼性能并无明显差异。

与选择适当的阻尼材料同等重要的是选择合适的施加位置和用量。在振动最大的位置施加阻尼可获得最好的减振效果,如果阻尼没有施加在关键位置,其减振性能会大大降低,通常在不影响整体性能的情况下去除多余的阻尼材料以节约成本和减轻重量。阻尼涂层厚度按振动大小分布,如波腹上涂层厚,波节上不涂,厚度逐渐变化,阻尼效率就会高很多[5]。

智能阻尼作为一种新型的材料概念是利用压电晶体将机械能转化为电能,然后调整线路电阻对其衰减,这种材料仍处于发展阶段。预成型可延展密封材料虽然属于隔声材料,但也可看作阻尼材料,因为其在安装后经过油漆烤箱热处理会如阻尼材料一样延展。此类材料最关键的性能是封条质量,高的延展性能可以减少空隙密封材料的使用,降低成本,但稳定一致的密封厚度也是体积延展材料性能的重要指标。

1.4隔振装置

隔振装置可以减少振动部件到系统其他部件力的传递,如由合成橡胶、金属弹簧或其他弹性材料制成的发动机悬置、扭转减振器、悬架衬套或车身悬置等。这些部件通常在高于共振频率的区域内有效,而在共振频域内主要是与弹性装置一起安装的阻尼器控制振动位移。隔振装置在通过隔离避免来自发动机、悬架或传动系统的振动引起车身共振方面非常有用。

最新的弹性材料具有内部能量耗散(阻尼)特性、耐久性和大温度范围内较长的使用寿命,很多材料具有非线性特性以在某些特定频率下提高动态性能。动态刚度比是影响弹性元件隔振性能与车身输入力水平的重要因子,其定义为车身连接点刚度与弹性元件刚度的比值Kratio=Kbody/Ki。弹性元件刚度的降低受连接点位移变化等约束条件限制,提高车身连接点刚度是提高隔振传递率的有效方法[6]。

多通道数据采集和高速计算技术使线性质量减振器和双模式曲轴减振器得以广泛应用,此类减振器的安装位置和目标频率的准确性尤为关键。微孔聚氨酯材料是具有独特动态隔振特性的新型材料,此类材料可以提高使用耐久性并降低成本。半主动和主动振动控制应用控制理论和精确算法在宽频输入下将振动控制在较低水平,半主动系统即主动悬置把系统动态特性看作输入力函数并在较宽频域内具有最优性能。可转换液压悬置是典型的主动悬置,它通过控制内部液体流动改变本身阻尼特性,空气弹簧作为主动悬置也得到广泛应用。主动振动控制系统通过产生与输入力大小相等相位相反的作用力以抵消原始振动[7]。2种主动控制方法都是依靠复杂的传感器和控制系统对时刻变化的输入产生响应,主动控制技术对中低频振动噪声控制有广阔的应用前景[8]。

2 室内声场设计发展趋势

随着低碳和环保意识的增强,人们已十分关注使用车辆对环境的影响,主要的汽车制造商也不断致力于环保汽车的研发。美国汽车法规要求新车生产中使用大量的可回收材料包括生产后回收和消费后回收材料,NVH材料也面临同样趋势。材料回收的花费使其成本高于传统材料,因此声学材料选取应综合考虑整车制造商要求、经济性和环境法规。欧洲环保法规比美国更加严格,甚至要求提供材料的最终处理指导报告,整车制造商和供应商已经开始考虑车辆拆解的方便性以使一些特殊部件在生命周期结束后便于回收,因此有必要在设计初期便设立目标考虑此类环保问题。

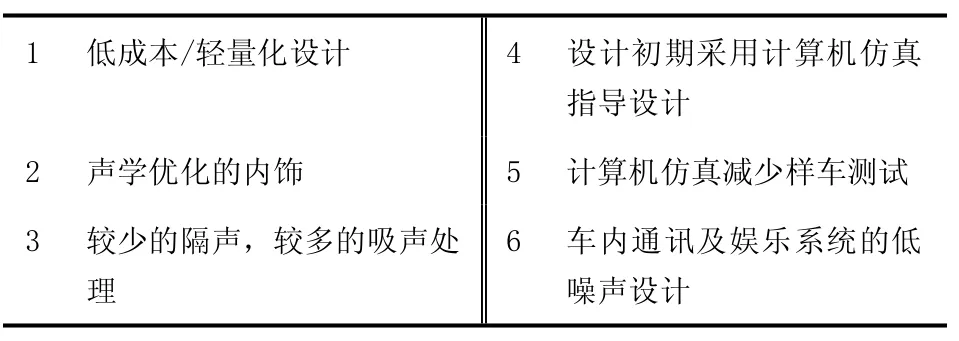

NVH工程技术领域的发展也出现一些明显趋势,声学材料性能、成本、重量的最优化已是车辆开发项目的核心,而且不断缩短的设计与开发周期使首次设计至关重要,当整车制造商追求更高的设计与生产效率时这些会变得更加关键。系统工程正逐步取代单个零部件设计成为主流,这种协同设计方法提高了零部件间的集成。系统工程的最终目标是模块化,即多个部件组成一个模块以减少装配时间,这种理念已经被一些生产商付与实施,它可以显著减少装配操作并能引起整车装配方式的革命。系统工程和集成化的发展结果是加速供应商整合,出现超级供应商。通常容易被忽略的嗡嗡声、啸叫声和嘎嘎声(Buzz,Squeak,Rattle:BSR)和声品质必将成为整车NVH设计的一部分,BSR噪声通常由车身板件配合不当或载荷作用下振动过大引起,此类噪声通常被其他噪声掩盖,只有室内噪声较低时才得以暴露。为防止相邻板件彼此干扰产生BSR问题,板件连接处可通过胶带、涂层或喷涂加以处理。声学材料可以调节室内声场频谱使其具有某些独特声品质以表现汽车市场定位如运动型、动力型、豪华型等,此类设计能增强汽车品牌形象从而与没有此类特征的竞争车型相比更具市场优势。将来不断提高的汽车安全性能不会对NVH性能产生影响,安全气囊和其他安全设备以外必须留出NVH材料布置空间,越来越严格的燃油经济性和排放法规会加强NVH材料的轻量化趋势。表3总结了NVH技术的未来趋势。

表3 NVH技术的未来趋势

3 结 论

NVH技术及声学材料的重大进步扩展了车辆振动噪声问题的解决方法,高性能的NVH设计需要整车开发过程中NVH工程师和各级供应商的全程参与,NVH团队可以通过系统工程选择适当的技术和材料,使用先进的试验和仿真方法达到整车NVH设计目标。

文中主要叙述了以下内容:

1)车辆室内的噪声控制方法。重点叙述了用于室内声学处理的吸声材料、隔声材料、阻尼材料和隔振材料的工程应用及最新成果。

2)室内声场设计的未来发展趋势。强调了环境保护对NVH设计的影响。

参考文献

[1]Barry Wyerman,Bob Baker,Mike Dinsmore,Anita Carey,Pranab Saha,Rod Hadi. Automotive Noise and Vibration Control Practices in the New Millennium[J].SAE Paper 2003-01-1589.

[2]Saha,Pranab,Henry Thomas,Chahine John,Demrose Gregory. A Tool for Predicting Interior Sound Package Treatment ina Truck[J]. SAE Paper 2001-01-2807.

[3]Alan E. Duncan,Frank C. Su,Walter L. Wolf. Understanding NVH Basics[C]. International Body Engineering Conference Proceeding(IBEC),1996:268-272.

[4]B. Dong,G. M. Goetchius,A. E. Duncan. Process to Achieve NVH Goals:Subsystem Targets via“Digital Prototype”Simulations[J].SAE Paper 1999-01-1692:126-135.

[5]马大猷.声学手册[M].北京:科学出版社,2004.

[6]张守元,沈磊等.基于FEM的整车NVH特性分析与控制研究[J].轻型汽车技术,2010(4):4-11.

[7]张义民.机械振动[M].北京:清华大学出版社,2007

[8]张守元.轿车模态分析及车身优化设计[D],东北大学,2008.

收稿日期:2015-06-30

文章编号:1002-4581(2015)05-0015-05

中图分类号:U467.4+93

文献标志码:A

DOI:10.14175/j.issn.1002-4581.2015.05.005