增加152 mm 中间孔型系列提高芯棒利用率

2015-04-17郭海明张卫东张云会高显利

郭海明,陈 勇,张卫东,邸 军,张云会,高显利

(鞍钢股份有限公司无缝钢管厂,辽宁 鞍山 114001)

少机架限动芯棒连轧管机组,以其生产产品尺寸精度高、产量高、自动化程度高、投资少、见效快而成为国内无缝钢管生产企业的首选机型[1-6]。芯棒是限动芯棒连轧管机组中的主要变形工具,芯棒的生产成本占工具总成本的63%,其使用寿命决定钢管生产成本的高低。

鞍钢股份有限公司无缝钢管厂(简称鞍钢无缝钢管厂)Ф159 mm MPM 连轧管机组现有112 mm、172 mm 两个孔型系列,112 mm 系列使用Ф78.0~104.3 mm 芯棒14 种,172 mm 系列使用Ф141.6~163.8 mm 芯棒13 种;主要生产J55、N80 钢级Ф73.03~139.70 mm 油套管,并以Ф112 mm、Ф172 mm 系列几个上限规格的薄壁管为主[7]。这使芯棒消耗集中在Ф162.0,159.8,156.5,154.6,102.3,100.0,98.6 mm 几个规格上,而这种芯棒消耗不均匀状态是由市场所决定的,并且在相当长的一段时间内保持稳定。Ф159 mm MPM 连轧管机组生产工艺中,Ф172 mm 系列芯棒失效后,只能改车削一次Φ112 mm 系列芯棒,存在芯棒车削量大、芯棒利用率低的问题。

1 芯棒失效分析及处理

1.1 芯棒失效原因

通常状况下,表面龟裂和机械性划伤是芯棒的主要失效形式。表面龟裂是芯棒在剧烈的冷热交替环境中使用,由热应力造成的表面网状热裂纹。机械性划伤是金属耳子、轧制及运输过程中非正常磨损导致芯棒表面镀铬层失效,芯棒体受伤出现沟槽,机械划伤一般纵向分布[8-12]。由于轧制薄壁管需承受更为恶劣的变形条件,因此各孔型系列中大规格芯棒失效速度更快。据统计,一般直径车削量为12~20 mm 时,芯棒上的裂纹及划伤消失。

1.2 芯棒失效处理

鞍钢无缝钢管厂Ф159 mm MPM 连轧管机组失效芯棒主要采取修复和改制两种方式处理。

用局部补焊、车削、磨修的办法来修复芯棒。堆焊工艺能够恢复芯棒原有表面状态和外形尺寸,但由于受芯棒堆焊工艺制约,芯棒母体材质的特殊性及加工不稳定性因素影响,导致堆焊后芯棒母体在使用过程中由于热裂纹而迅速失效,芯棒的使用寿命大大缩短。随着芯棒修复次数的增加,芯棒上线后所轧制的钢管支数越来越少。修复两次后,芯棒已不具备修复价值。一般Φ112 mm 系列芯棒用堆焊保径办法修复,存在轻微或局部小缺陷的Φ172 mm 系列芯棒用修复办法。

Φ172 mm 系列芯棒出现机械性划伤或者疲劳破坏后,主要采用芯棒改制方式处理,既“大车小”来消除芯棒体表面缺陷。但在实际生产操作过程中,不是按最小加工量(裂纹消失一般在直径车削量为12~20 mm)来确定芯棒所要改制的芯棒规格,而是按具有使用价值的车削量最小的芯棒规格来车削。这样Φ172 mm 系列报废芯棒只能车削一次,直径车削量达54.2~63.4 mm,造成车削工时多、金属浪费严重、芯棒使用效率低、生产成本增加。因此,提高芯棒利用率、降低生产成本成为必然。

1.3 芯棒改制与堆焊的比较

芯棒堆焊材质与芯棒母体材质稍有差别将导致焊肉和母体结合不牢,随着轧制和冷却的交替进行在结合处出现裂纹、剥离。芯棒堆焊工艺导致芯棒母体失效,缺陷由机械性损伤为主转变为热裂纹为主,热裂纹在芯棒母体上随着轧制和冷却的交替进行将向周向和径向扩展,形成网状热裂纹而加速芯棒报废。

将报废芯棒改车,仅对芯棒母体进行机加工,在消除芯棒的机械性损伤的同时,也去除了热裂纹,保证芯棒加工后具有良好使用状态,延长了芯棒的使用寿命。

与堆焊相比,芯棒改制减少了芯棒堆焊工序,在取得相同使用寿命的前提下,加工成本大幅降低、设备投资大幅减少;堆焊要投入更多的设备及人力资源,同时要解决堆焊工艺与热处理方面的技术难题,而芯棒改制工艺技术成熟,无技术难点。

2 增加152 mm 中间孔型系列

2.1 芯棒利用的思路

报废芯棒堆焊与改制两种方法都存在问题,须通过改变工艺提高芯棒利用率。MPM 连轧管机组成品管的外径D0由定径决定,壁厚S0由连轧第4~5 机架孔型直径D孔与芯棒直径D芯确定,即S0=(D孔-D芯)/2-△S(其中,△S 为定径壁厚增加值)。若想保持芯棒车削后所轧制成品规格尺寸不变,只有减小连轧孔型直径。改变变形工艺既要考虑将芯棒缺陷彻底清除掉,又要考虑轧制主要品种规格不变。

针对鞍钢无缝钢管厂Ф159 mm MPM 连轧管机组,德国SMS Meer 公司设计了112 mm、172 mm两个孔型系列;Φ172 mm 系列芯棒Φ162.0,161.0,159.8,156.5,154.6 mm 失效后,只能改车一次Φ112 mm 系列Φ102.3,100.0,98.6 mm 芯棒,直径车削量达54.2~63.4 mm,芯棒直接车削造成很大浪费。通过对鞍钢无缝钢管厂报废芯棒车削情况进行调查,要达到改制报废芯棒裂纹消失的目的,一般直径车削量为12~20 mm。

综合考虑芯棒缺陷最大车削量及最大生产主要品种规格Φ139.70 mm,决定在原有的112 mm 和172 mm 孔型系列之间,增加152 mm 中间孔型系列,使原Φ172 mm 系列芯棒失效后,经少量车削成Φ152 mm 系列芯棒,即可轧制原Φ172 mm 系列部分薄壁管,又可用Φ152 mm 系列芯棒及172 mm 系列孔型轧制壁厚∧16 mm 的厚壁管,扩大了产品规格,实现Φ152 mm 系列芯棒的一棒两用;同时因减径率的减少而减少定径机架占用量,改善钢管壁厚精度,可轧制原Φ172 mm 系列轧制困难的Φ108~140 mm 薄壁管。Φ152 mm 系列芯棒失效后再车削成Φ112 mm 系列芯棒,使芯棒形成阶梯状均匀消耗,降低了成本,提高了芯棒的利用率。

芯棒使用车削顺序:Φ172 mm 系列芯棒→Φ152 mm 系列芯棒→Φ112 mm 系列芯棒。

2.2 设计152 mm 中间孔型系列

孔型设计是MPM 连轧管机组的核心技术,孔型参数的选择直接影响到轧制过程是否顺利和产品几何尺寸精度、表面质量及轧制力能参数的变化。

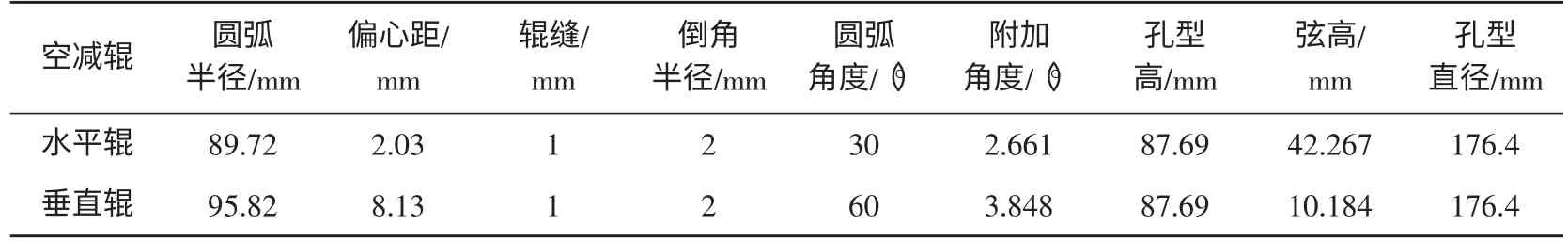

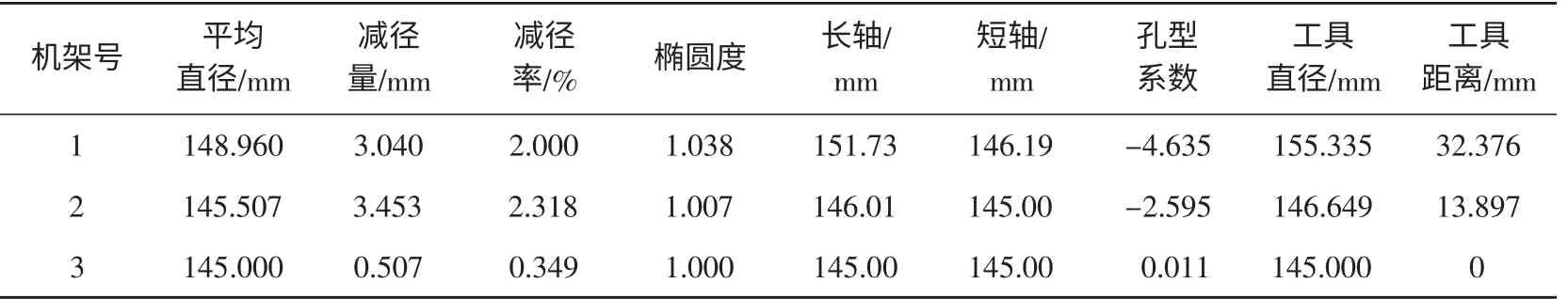

鞍钢无缝钢管厂设计的152 mm 空减机孔型、5 机架连轧管机孔型、3 机架脱管机孔型系列的参数见表1~3。

表1 空减机152 mm 孔型参数

表2 5 机架连轧管机152 mm 孔型系列参数

表3 3 机架脱管机152 mm 孔型系列参数

3 设计152 mm 连轧数模

能否成功运行152 mm 连轧数模是检验孔型设计及数模设计成功的关键。修改德国SMS Meer 公司MPM 数模相关参数,运算152 mm 系列连轧轧制表。孔型设计出来后,必须在数模上运算出轧制表,才能确定连轧管机的辊缝和各机架轧辊的转数及芯棒的限动速度等参数,才能确保空减、连轧、脱管的连轧秒流量相等。

4 设计152 mm 孔型工具

152 mm 孔型采用Φ170 mm 管坯轧制,穿孔使用工具包含导板、导板垫、脱管叉,入口导板、出口导板、顶杆;连轧使用工具包含空减辊、MPM 连轧辊、脱管机辊,定位档叉及圆盘,事故档叉,芯棒、脱管入口套、脱管出口套;定径使用工具包含定径入口套。

对152 mm 空减机孔型、5 机架152 mm 连轧管机孔型、3 机架152 mm 脱管机孔型测量验收,对穿孔、连轧、定径工具测量验收。在2013 年11月2 日试轧过程中,工具一次安装到位。

5 生产实践验证

2013 年11 月2 日,在Φ159 mm MPM 连轧管机组试轧过程中,工具一次安装到位,用152 mm孔型批量试轧20 钢Φ108 mm×5 mm 一次成功。测量结果表明:Φ108 mm×5 mm 无缝钢管的外径、壁厚全部合格,壁厚精度达到设计要求,证明152 mm 系列孔型开发成功。目前152 mm 孔型系列已纳入规程,用于正常生产,芯棒按梯度车削已应用于生产。

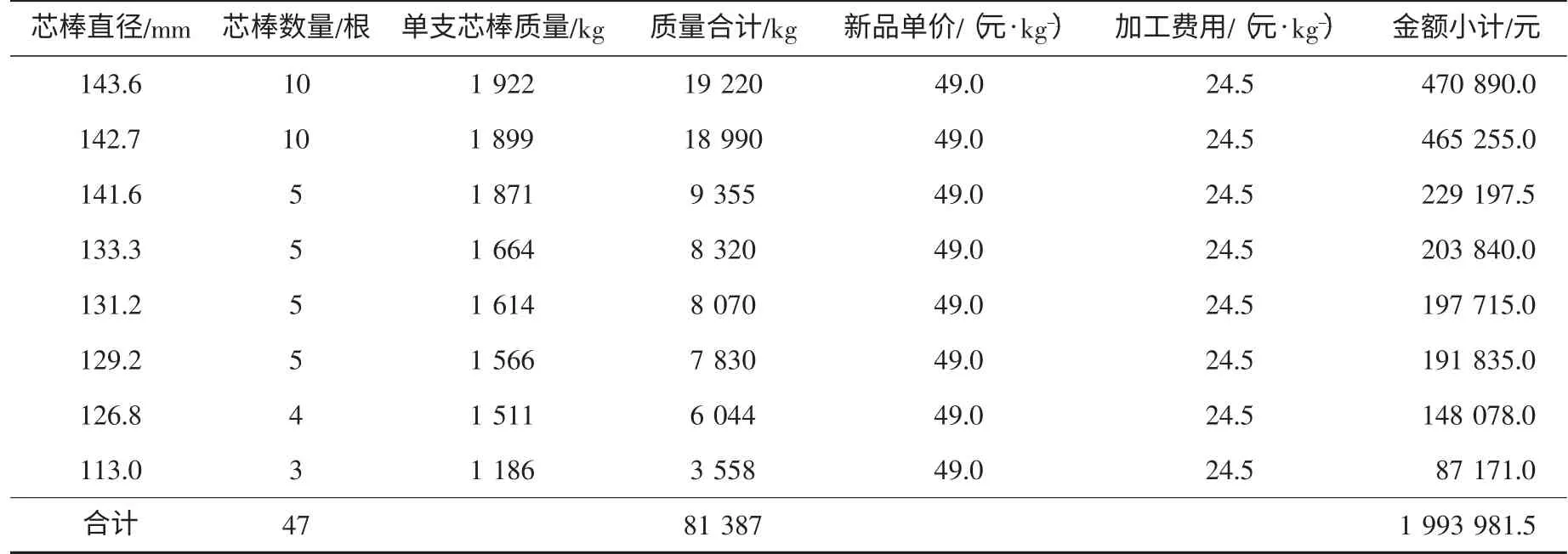

2013 年10 月—2014 年2 月,运用Φ172 mm系列芯棒改车Φ152 mm 芯棒47 支,统计结果见表4。

这些Φ152 mm 系列芯棒报废后还可车削成Φ112 mm 系列芯棒,这样梯度车削较原先Φ172 mm 系列芯棒直接车削Φ112 mm 孔型芯棒,可多车削一次,每支芯棒车削费用是新品的50%,则47 支芯棒质量81 387 kg,新品单价49.0 元/kg,加工费用24.5 元/kg,则每年可创效益598.19 万元。152 mm 孔型较172 mm 孔型轧制相同规格钢管可减少4 架定径机架,减径率减少,钢管的定径壁厚增厚减少,连轧可轧壁厚更小的钢管。同时钢管的“内六方”趋势亦减少,端头增厚长度也能短一些,有利于提高钢管的壁厚精度。

表4 2013 年10 月—2014 年2 月152 mm 孔型系列订货芯棒统计

6 结 语

Φ159 mm 连轧管机组增加152 mm 中间附加孔型系列,实现芯棒梯度车削,提高了芯棒利用率,降低了连轧管机组生产成本。

[1] 杜厚益. 限动芯棒连轧管技术的发展及大直径机组的建设[J]. 钢管,2003,32(2):6-12;2003,32(3):1-11;2003,32(4):1-5.

[2] 李群,杨帆,丁德元,等. 从MPM 到PQF——限动芯棒连轧管机回顾及展望[J]. 钢管,2007,36(6):19-24.

[3] 李群,陈洪琪,焦艳. 用限动芯棒连轧管机组生产厚壁无缝钢管的探讨[J]. 钢管,2008,37(2):37-40.

[4] 殷国茂. 中国钢管50 年[M]. 成都:四川科学技术出版社,2004.

[5] 殷国茂. 中国钢管飞速发展的10 年[M]. 成都:四川科学技术出版社,2009.

[6] 金如崧. 无缝钢管百年史话[M]. 北京:冶金工业出版社,2008.

[7] 郭海明,姜长华,李道刚. Φ159 mm MPM 连轧管机的孔型开发和优化[J]. 钢管,2008,37(1):51-56.

[8] 成海涛,吴晓春. 大直径连轧管机芯棒的研制[J]. 钢管,2009,38(5):67-69.

[9] 周晓锋,史庆志,张传友. 提高MPM 连轧管机组芯棒使用寿命的措施[J]. 钢管,2010,39(4):70-73.

[10] 李群,高瑞全,张永兰,等. 连轧管机组限动芯棒使用寿命刍议[J]. 钢管,2011,40(6):65-70.

[11] 杨秀琴. 连轧管机用芯棒的发展状况[J]. 钢管,2012,41(6):4-8.

[12] 黄佩武,李晓. 优化变形工艺提高芯棒利用效率的探讨[J]. 钢管,2006,35(4):17-19.