混凝土泵车支腿失效特征研究

2015-04-17长沙理工大学湖南长沙40004三一重工股份有限公司湖南长沙4000

, , , (. 长沙理工大学, 湖南 长沙 40004; . 三一重工股份有限公司, 湖南 长沙 4000)

引言

混凝土泵车是基础建设中常见的大型工程机械。由于工程施工特点,泵车支腿在冲击载荷和恶劣环境下循环作业,常出现故障,不仅延误工程,还严重威胁施工人员安全。因此,有必要针对混凝土泵车支腿失效模式及失效机理进行研究,提出预防措施和处理方法。

文献[1]~[3]从支腿受力出发,提出了支腿反力计算模型,推导求解支腿最大支反力计算公式,并考虑两级伸缩支腿非线性因素,建立了ANSYS有限元模型。文献[4]~[7]考虑臂架回转与伸展对整机稳定性影响,以支腿展开角度为设计参数,建立目标函数求出最佳展角,并推演一种求解支腿最优展角的图解法。文献[8]从支腿结构设计出发,考虑臂架伸展与旋转,研究了支腿结构设计对泵车施工稳定性和支腿支撑强度的影响。某知名泵车企业在对支腿制造工艺和焊接性能研究基础上,研发了六自由度疲劳试验台研究支腿疲劳寿命。

由于混凝土泵车工作状态变化复杂,针对混凝土泵车支腿的有限元分析和理论计算往往不能客观反映支腿实际工况和受力状态。为此,本研究以某公司客户反馈的泵车施工现场失效数据为依据,研究混凝土泵车支腿失效特征;并分析支腿疲劳和开焊失效原因。

1 混凝土泵车支腿失效特征

1.1 失效模式统计分析

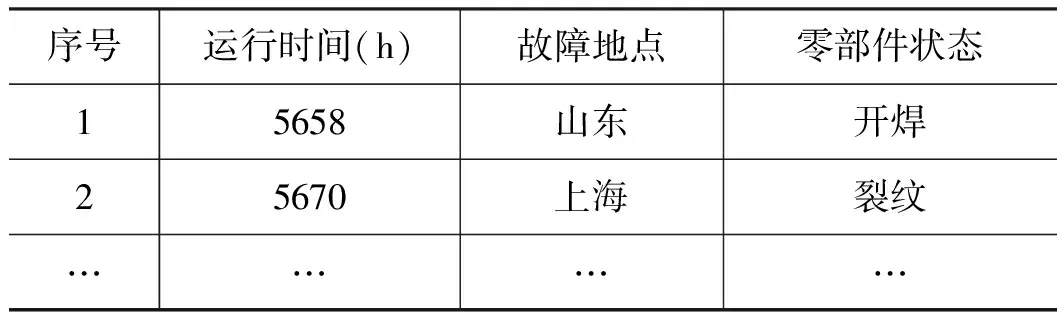

从失效研究中所知,失效数据主要来源有试验数据和现场数据,现场数据更能真实反映设备运行的环境[9]。分析某知名工程机械企业混凝土泵车客户实际使用反馈信息,截取其中支腿故障状态和运行时间组成失效数据样本,定义泵车出现故障停机维修时为一次失效。支腿失效数据如表1所示。

表1 支腿故障数据表

根据数据统计出支腿最常见的几种失效模式如图1所示,统计结果以百分比计。

图1 泵车支腿典型失效模式统计

产品失效形式虽然多样,归结起来是材料、力学和化学三者交互作用的结果。材料与化学二者之间的交互作用引起材料的腐蚀;材料与力学的交互作用引起材料的断裂、疲劳;材料、化学和力学三者之间的交互作用引起材料的磨损与腐蚀有关的断裂(如应力腐蚀、腐蚀疲劳、高温断裂)[10]。根据支腿故障统计结果表明,泵车支腿作为结构件,其主要的故障模式为开焊和裂纹,各占支腿故障样本的30.8%和43.9%,两项之和占到支腿故障的75%,而其他故障模式相对较少。这说明混凝土泵车支腿在相应环境中作业时,支腿失效是材料与力学交互作用所导致,对支腿失效机理分析也应该重点针对开焊和裂纹这两种失效模式进行。

1.2 失效特征分析

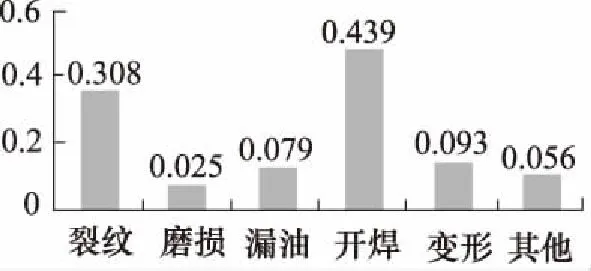

混凝土泵车支腿主要由支腿油缸、支腿销轴、支撑腹板及支撑座、轴套、高强度钢板等有机组合而成。从大量失效样本分析可知,混凝土泵车支腿主要失效形式为外载作用下产生的母材裂纹和焊缝开焊。这些裂纹产生部位多位于支腿与底盘接触区域、支腿支撑腹板、支腿销轴及销轴轴套等处。疲劳裂纹长度由40~300 mm不等,宽度由几毫米到几十毫米。而焊缝除沿直线开裂外,也部分存在周向裂纹。图2是两种典型失效模式样本图片。

图2 支腿裂纹典型分布

2 支腿疲劳裂纹分析

据统计,机械零件破坏的50%~90%为疲劳破坏[11]。疲劳破坏时,最大应力远小于材料的抗拉强度和屈服极限,常表现为无明显的脆性断裂和塑性变形。支腿疲劳裂纹主要出现在支腿母材上,影响支腿疲劳裂纹产生的因素很多,主要包括设计加工造成应力集中、尺寸因素、金相组织和工作环境的影响及工作时受力大小的影响。经典疲劳Miner理论认为,当:

(1)

时,材料发生疲劳破坏。其中ni对应每一级变幅循环应力pi的循环次数,i=1,2…,n;Ni为与pi相对应的等幅疲劳寿命。因此,在分析支腿疲劳裂纹时,准确计算支腿所承受的应力区间是分析支腿疲劳裂纹失效机理的关键。

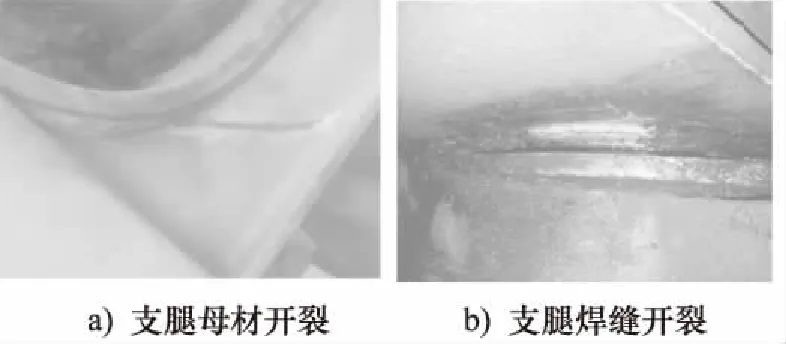

制造支腿的材料为低合金高强度结构钢,为某公司自制高强钢。由于泵车工作环境特点,在泵车作业时,支腿在各种附加载荷作用下所受的地面支撑反力是支腿开裂的主要原因。以某48 m泵车为例,根据某公司提供的实际参数,参考相关计算模型,对支腿极限受力进行分析。当泵车五节臂架全部水平时,臂架形成的倾翻力矩最大,工况最危险,受力最复杂[12]。泵车相关技术参数如表2。

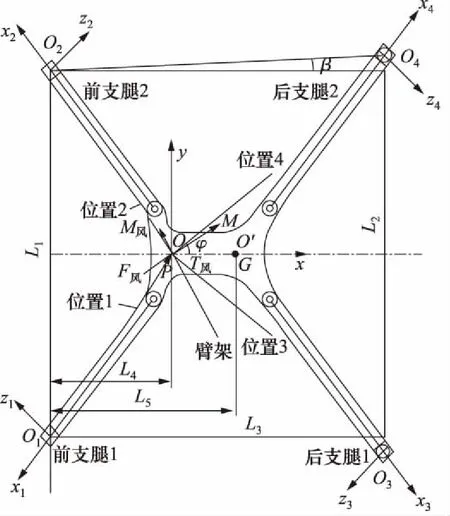

当臂架水平时,支腿反力计算模型如图3所示。

结合模型及泵车结构特点,臂架系统自重简化为通过臂架回转中心O点垂直向下的集中载荷P和力矩M,力矩M与x轴的夹角为φ,相位比臂架超前90°;臂架以外的机体质量G垂直向下作用在O′点;风载荷影响分两部分,非旋转部分的可以忽略,旋转部分简化为通过O点的风载平移力F风、扭矩T风以及弯矩M风。由混凝土泵车的结构特点可知在臂架水平的工况下,M风和F风对支腿作用力的影响可以忽略不计,只考虑T风的作用。分别计算如下:

表2 某48米混凝土泵车相关技术参数

图3 支腿反力计算模型

1) 载荷P和G引起的支腿反力

集中载荷P和G引起的前后支腿反力分别为F1O1,F1O2,F1O3和F1O4,方向竖直向上。由:

∑MO1O2=0, ∑MO3O4=0

(2)

F1O1=F1O2,F1O3=F1O4

(3)

可得:

(4)

F1O3=[(L4P+L5G]/2L3

(5)

2) 力矩M引起的支腿反力

将力矩M沿x轴和y轴分解为Mx和My,Mx=Mcosφ,My=Msinφ。取竖直向上为正方向,由Mx引起的支腿反力分别为F2O1,F2O2,F2O3和F2O4。Mx分配到前支腿的力矩为Mx(L3-L4)/L3,致使地面对前两个支腿的支撑反力一个增大,另一个减小,增大量和减小量形成力矩与其平衡,所以:

(6)

(7)

同理,得:

(8)

(9)

(10)

(11)

考虑振动、冲击载荷影响,取载荷因子为k=1.1,将表2参数代入以上公式推导可求得前后支腿最大竖直反力分别为:

RO1(max)=RO2(max)=1.28 E7(N)

(12)

RO3(max)=RO4(max)=2.25 E7(N)

(13)

由此可知,虽然支腿工况复杂多样,但是最恶劣工况下承受的最大支腿反力为RO1、RO2、RO3、RO4,支腿在介于最大和最小反力的循环应力幅作用下工作产生疲劳裂纹。图4为某公司实测支腿接地截面图。

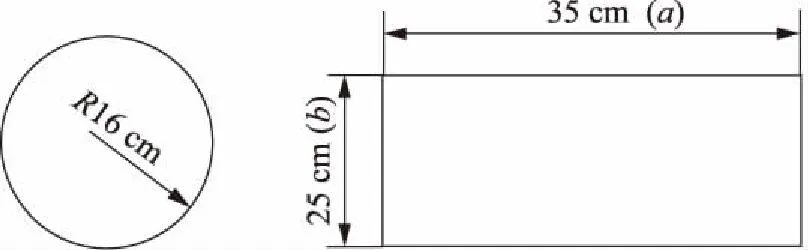

图4 支腿接地截面平面图

对于新式支腿,可知其接地面积为S1=πR2=0.080 m2,同理可得对于旧式支腿,其接地面积为S1=ab=0.35×0.25=0.087 m2。根据式(12)、式(13)可以得到支腿最恶劣工况下承受的压强为:

(14)

(15)

结合实际参数的计算分析表明,前后支腿在极限工况下工作时,所受的最大压强分别为160 MPa和281 MPa,支腿在最大和最小应力区间循环加载下产生疲劳裂纹。

3 支腿焊接裂纹分析

焊接裂纹指在焊缝表面或者焊缝内出现的缝隙,其产生的主要原因是焊接接头局部区域的金属在焊接应力及致脆因素共同作用下,使金属原子结合力遭到破坏而形成一种新界面的裂缝。按照裂纹形成的温度范围和原因,可分为热裂纹、冷裂纹、再热裂纹及层状撕裂四大类。影响焊接裂纹产生的原因有焊钢淬硬性、氢及应力等因素。

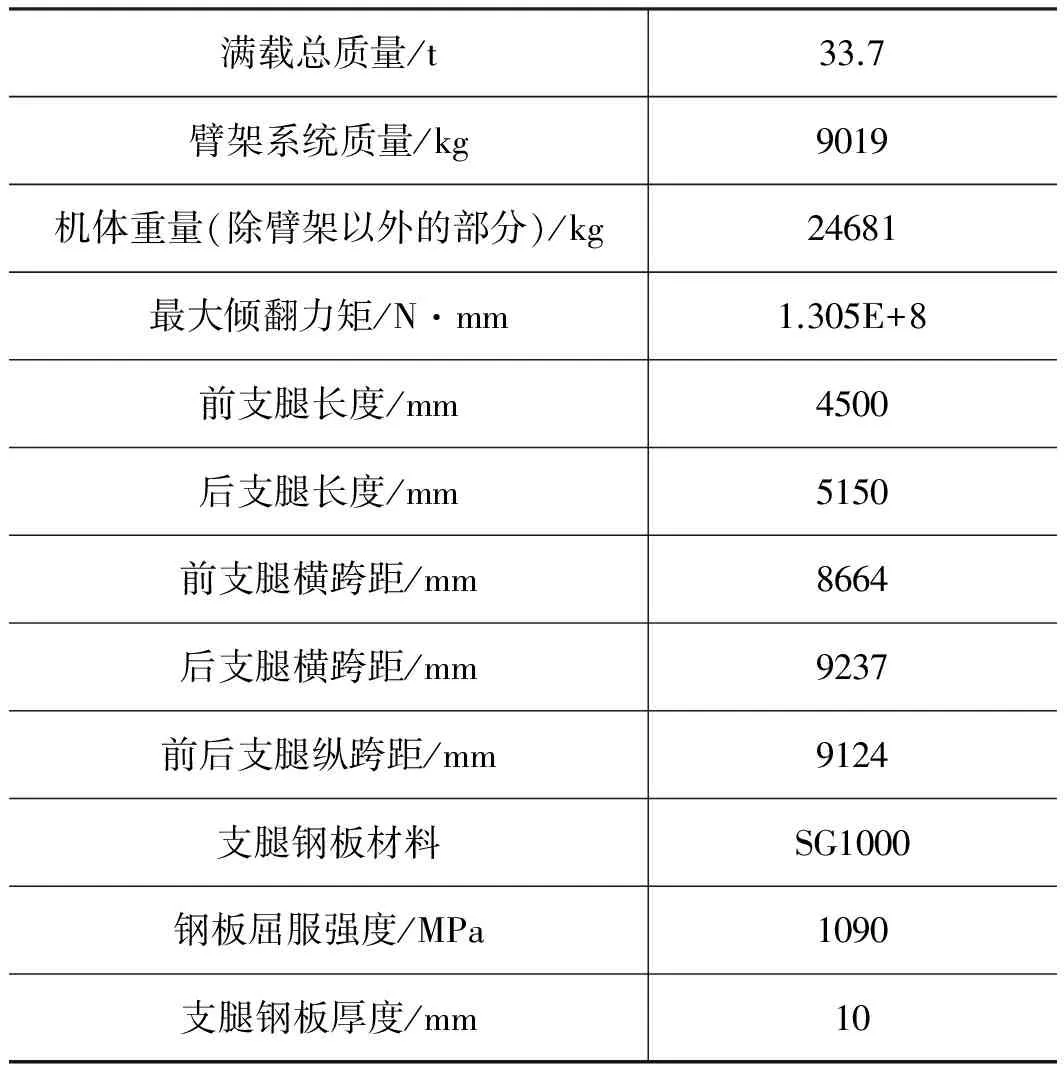

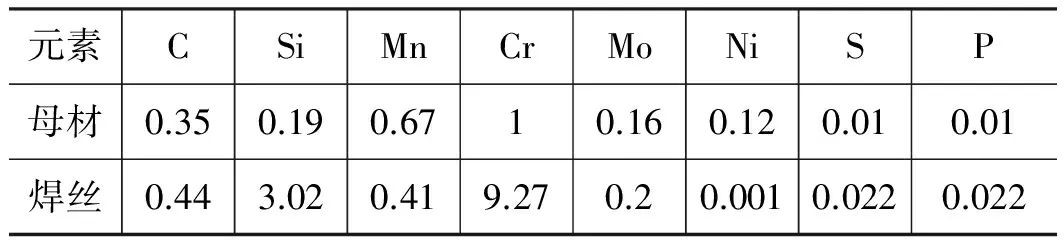

支腿用料为厚度为10 mm热轧钢板,材料经高温淬火后以一定温度回火处理。试验表明其强度、力学性能满足要求。由于泵车支腿是钢板焊接而成,在冲击载荷等的作用下焊缝容易开裂。现从焊接结构化学成分和工艺方面分析裂纹产生的可能原因。支腿材料化学成分如表3所示,各成分按质量百分比计。

表3 支腿材料化学成分 (%)

据表可知,由于钢材含碳量中等,其材料本身具有一定的强度,但塑性和可焊性较差。合金元素除Mn外其余含量较低,有害S、P含量极低,热裂纹倾向小。根据材料含碳量结合各国不同机构推荐的碳当量计算公式,选取美国焊接学会(AWS)提出的碳当量计算公式计算材料的碳当量值,选取日本伊藤等人提出的冷裂纹敏感指数Pcm初步评定支腿材料的冷裂纹敏感性。具体表达式为:

CE=C+Mn/6+Si/24+Ni/15+

Cr/5+Mo/4+Cu/13+P/2

(16)

Pcm=C+Si/30+(Mn+Cu+Cr)/20+

Ni/60+Mo/15+V/3+Nb/2+5B

(17)

式中,Pcm为钢材冷裂纹敏感指数,CE为材料的碳当量值。按公式计算可知CE=0.723,碳当量为0.373,Pcm=0.4525。由于CE>0.55%[13],Pcm>0.20[14],说明钢板材料具有较大的冷裂倾向,所以焊接前要严格预热,也要后热。某公司施焊要求为焊前预热100~120 ℃,焊后后热200~250 ℃约8~10 min缓冷。根据文献[15]的标准,可知材料碳当量较高以及公司焊接前预热温度偏低,导致焊接时产生氢逸出不充分,残留在焊件中,使根部先产生微裂纹,然后向应力集中点扩散。同时,在焊接过程中存在液态薄膜和焊缝凝固速度过快,使焊缝受到拉伸应力而产生冷裂纹,在外力作用下加快扩展。

4 结论

(1) 支腿失效形式虽然多样,经数据统计分析可知最常见的失效形式为疲劳裂纹和开焊,分别占到30.8%和43.9%;

(2) 针对混凝土泵车支腿疲劳裂纹的分析表明,支腿在各种载荷附加作用下所受的地面支撑反力是其疲劳开裂的原因。基于泵车实际参数的极限受力计算为界定支腿疲劳裂纹产生的时间区间下限提供了依据;同时根据受力分析表明,在空间允许情况下,合理加大支腿接地截面面积和厚度是减小支腿受力的有效途径;

(3) 通过支腿焊接工艺和材料化学成分研究表明,支腿材料满足工况机械性能要求。在碳当量较高和冷裂纹趋向明显前提下,某公司焊前预热不充分和后热温度维持时间不长导致氢逸出速度慢,残留在焊件中扩散产生微裂纹及焊缝凝固速度过快,导致冷裂纹产。

参考文献:

[1]张艳伟,孙国正,石来德.混凝土泵车支腿反力计算及基于Ansys的结构分析[J].中国工程机械学报,2004,2(3):253-258.

[2]陈国安,朱真才,李思鼎.工程机械支腿最大受力值计算[J].中国工程机械学报,2010,8(2):162-165.

[3]宁富立,成凯,冯敏.基于Ansys的混凝土泵车伸缩支腿的接触分析[J].建筑机械,2010,(12):113-116.

[4]姜校林.泵车支腿最佳展角的研究及其图解方法[J].建筑机械,2006,(10):64-65.

[5]姜校林,欧沩滨.混凝土泵车支腿展开角度的优化设计[J].建筑机械,2005,(5):75-79.

[6]康辉梅.混凝土泵车支腿反力与抬脚量分析[J].建筑机械技术与管理,2002,(4):7-10.

[7]姜校林.用不等式确定混凝土泵车支腿最大反力的值域[J].建筑机械,2006,(3):94-99.

[8]蒋玉杰,李景春,张国忠.支腿结构设计对混凝土泵车稳定性的影响[J].建筑机械,2005,(3):67-68.

[9]张旭刚,张华,江志刚.基于剩余使用寿命评估的再制造方案决策模型及应用[J].机械工程学报,2013,49(7):51-57.

[10]孙维连,陈再良,王成彪.机械产品失效分析思路及失效案例分析[J].材料热处理学报,2004,25(1):69-73.

[11]袁熙,李舜酩.疲劳寿命预测方法的研究现状与发展[J].航空制造技术,2005,(12):80-84.

[12]文晶.混凝土泵车支腿的疲劳及剩余寿命预测[D].长沙:长沙理工大学,2013.

[13]曹良裕,魏战江.钢的碳的当量公式及其在焊接中的应用[J].材料开发与应用,1999,14(1):39-43.

[14]蒋庆梅,陈礼清,许云波等.一种微合金高强钢焊接冷裂纹敏感性[[J].中国科技论文在线,2011,6(2):103-108.

[15]芮树祥,忻鼎乾.焊接工艺学[M].哈尔滨:哈尔滨工程大学出版社,1998.