飞机前轮转弯机构寿命试验测控系统设计

2015-04-16北京航空航天大学机械工程及自动化学院北京009兰州理工大学机电工程学院甘肃兰州730050

, , , , (. 北京航空航天大学 机械工程及自动化学院, 北京 009; 2. 兰州理工大学 机电工程学院, 甘肃 兰州 730050)

引言

同飞机主起落架相比,前起落架除了完成收放动作外,在起飞和降落时的滑行阶段其前轮还需要完成转弯动作。对于大中型飞机,前轮转弯动作通常都采用液压作动方式实现,首先由伺服阀控制转弯作动器作动,然后再通过齿轮齿条等机械装置将作动器的直线运动转换为旋转运动,从而驱动前轮完成转弯动作,转弯作动器和齿轮齿条这一整套机构称为转弯机构。前起落架在被正式投入使用前, 需要对转弯机构进行重复性的带载转弯试验以测试其性能和寿命,从而为产品的后续设计优化提供相应测试数据和依据。因此设计功能丰富、测试准确、可靠稳定的专用寿命性能测试系统是十分必要和有意义的。本研究主要从液压系统、加载系统和测控系统设计等方面介绍了整个试验测试系统设计过程。

1 试验要求

为了能够准确测试转弯机构的寿命和性能,试验中需要满足以下要求:

(1) 转弯角度控制精度 在试验中需要模拟75°、40°、10°三种转弯极限角情况下的受载转弯情形,因此对转弯角度有一定的控制精度要求,本试验角度控制精度为±1°;

(2) 转弯速度 要求转弯速度可调,平均转弯速度不超过15°/s;

(3) 加载精度 为了模拟实际当中转弯机构转轴以及机轮与地面的摩擦力,在机轮转弯过程中要求能够对转弯作动机构施加一定精度的负载。在75°、40°、10°三种转弯角度下,对应的加载扭矩分别为6000 N·m、3000 N·m和1500 N·m,加载精度为±5%;

(4) 油液温度 为了模拟飞机在正常和极端恶劣环境下的转弯情形,对进入转弯作动机构的液压油液温度有常温、高温和低温三种工况要求,常温(35±10)℃,高温(90±10)℃,低温(-50±10)℃;

(5) 数据曲线记录与保存 要求对试验中的关键参数进行保存,如油液的温度、加载扭矩、转弯速度、转弯角度等;对被测产品新能够进行存储管理;能够对角度-加载扭矩、角度-转弯压差等曲线实时显示和保存。

2 液压原理设计

根据试验要求,整个系统的液压部分主要包括常高温试验油源、低温试验油源和加载系统三部分。

2.1 油源系统

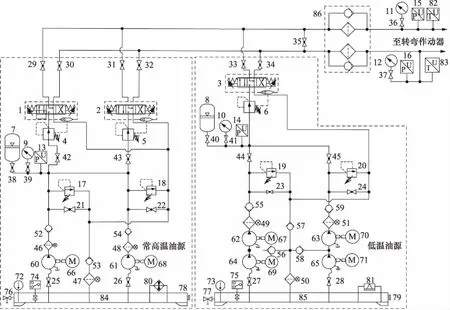

常温和高温试验共用一个油源,低温试验单独使用一个油源,其液压原理图如图1所示。常、高温油源由排量为16 mL/r的柱塞泵60和61为系统供油,两者互为备用,其中柱塞泵60由功率为18 kW的变频电机66驱动,通过变频器调速来调节泵60的输出流量,而泵61由电动机67驱动,电动机67为功率为18 kW 的定转速普通三相交流异步电机,考虑到其功率较大,因此为其配备了一台软启动器。两台泵的输出压力分别由溢流阀17和18调节,压力传感器13用来采集系统压力。为了稳定系统压力,在两台泵的出口均设置了蓄能器7和8。高压油路和回油路分别设置了过滤器46、47和48,80为加热器保证高温试验时的油液温度满足试验要求。

1~3.比例换向阀 4~6.压力补偿器 7、8.蓄能器 9~12.压力表 13~16.压力传感器 17~20.溢流阀 21~45.手动球阀 46~51.过滤器 52~59.单向阀 60~63.柱塞泵 64、65.齿轮泵 66、67.变频电机 68~71.三相交流异步电机 72、73.温度计 74、75.液位发讯器 76、77.排污阀 78、79.液位计 80.加热装置 81.冷却装置 82、83.温度传感器 84、85.油箱 86.单向过滤器

比例换向阀1、2用来控制转弯作动器的转弯方向和转弯速度,每1个换向阀各自配备了1个压力补偿器4、5,该压力补偿器由1个减压阀和梭阀组成,用来保证比例换向阀的进出口压差为恒值,从而增加转弯速度调节刚度。压力传感器15和16用来采集转弯作动器的两腔压力,温度传感器82和83采集转弯作动器进出油路的温度,单向过滤器86保证进入转弯作动器的油液清洁度。低温油源原理同常、高温油源基本相同,唯一不同的是由于低温时油液黏度较大,造成柱塞泵62、63吸油不足,为此增加了2台排量为25 mL/r的齿轮泵64和65以增强吸油能力,67和70为2台柱塞泵的驱动电机,其中67为18 kW变频电机,70为18 kW 定转速异步电机,69和71为两台齿轮泵的驱动电机,功率为7.5 kW,需要注意的是四台泵的驱动电机在启停时有相应的顺序要求。

2.2 加载系统

加载系统使整个试验的关键,包括加载方式的设计和加载精度的保证。目前就加载方式来说,根据加载动力源的不同,可分为电液式加载和电动式加载两种方式,电液加载适合于大载荷的场合,而电动加载则适合于小载荷的情形[1]。而根据加载原理的不同,通常可分为被动加载和主动加载,被动加载需要加载装置在跟随被加载件运动的同时施加载荷,虽然这种方式加载精度高,但往往需要高成本的伺服阀,且控制策略复杂,在加载过程中如果控制不当会产生较大的多余力[2]。而对于主动式加载,加载装置无需被动的跟随被加载件运动,被加载件驱动加载装置运动时,可以利用摩擦阻尼原理主动产生阻性负载,非常适合于模拟阻性负载的场合。本试验中要求在转弯过程中需要施加一定大小的阻性摩擦扭矩,用来模拟转轴以及机轮与地面的摩擦,所以非常适合使用主动式加载方式,在下文中详细介绍了一种通过调节背压实现主动式加载方法。

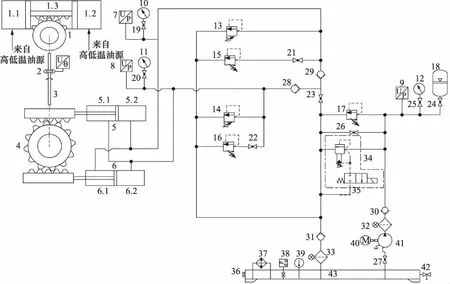

加载系统的液压原理图如图2所示,转弯作动器1为1个三腔液压缸,无杆腔1.1和1.2分别为进油和回油腔,中间腔1.3为有杆腔,活塞杆为一齿条, 当作动器作动时通过齿条与转轴上的齿轮啮合将直线运动转换为旋转运动。转轴通过联轴器和用于加载的双向齿轮齿条4连接,双向齿条同2个单出杆加载缸5和6的活塞杆刚性连接。整个加载过程如下:首先通过图1中的比例换向阀控制转弯作动器的作动速度和方向,转弯作动器通过转轴驱动双向齿轮齿条旋转,其中转弯角度通过拉线传感器2检测。当双向齿条齿轮逆时针旋转时,加载缸5和6的腔5.1和6.2连通且均受压,压力由比例溢流阀14设定,腔5.2和6.1连通且体积均增大,此时通过单向阀29由加载补油柱塞泵40进行补油。顺时针时,腔5.2和6.1受压,压力由比例溢流阀13设定,腔5.1和6.2通过单向阀28补油。因此通过调节比例溢流阀13和14就可以控制腔5.1、6.2与腔5.2、6.1的压力,进而也就控制了转弯作动器的两腔压差,最终使转弯作动器的所承受的负载扭矩满足试验的加载要求。

1.转弯作动器 2.拉线传感器 3.转轴 4.双向齿轮齿条 5、6.加载缸 7~9.压力传感器 10~12.压力表 13、14.比例溢流阀15~17.溢流阀 18.蓄能器 19~27.手动球阀 28~31.单向阀 32、33.过滤器 34.先导式溢流阀 35.电磁卸荷阀 36.液位计 37.油冷器 38.液位发讯器 39.温度计 40.变频电机 41.柱塞泵 42.排污阀 43.油箱

3 测控系统设计

3.1 控制要求

测控系统的任务主要包括:

(1) 调节3个比例换向阀完成对转弯作动器的速度控制,由于试验对转弯速度的控制精度要求不高,因此采用开环控制;

(2) 通过拉线传感器检测转弯角度,然后和给定的极限转弯角度比较产生换向信号,再由比例换向阀完成转弯换向和角度控制;

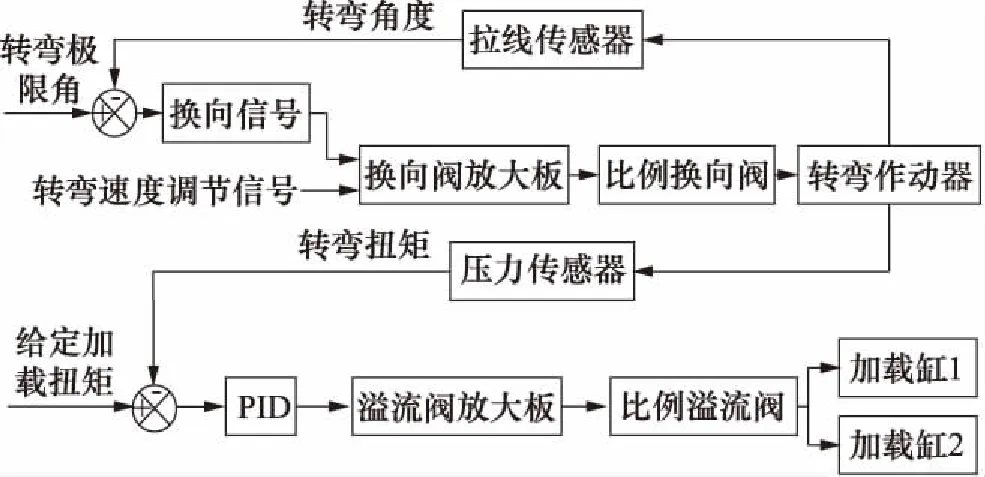

(3) 由于试验对加载扭矩有一定的精度要求,为了方便试验人员调节,加载采用开、闭环两种方式控制,试验人员可根据情况灵活选择,其中闭环方式通过压力传感器检测两个加载缸压力,与给定的加载扭矩比较,采用PID控制器产生控制信号调节两个比例溢流阀完成加载扭矩的控制,控制原理框图如图3所示;

图3 系统控制原理框图

(4) 被测产品信息、关键性试验参数和曲线的绘制和存储。

3.2 系统硬件设计

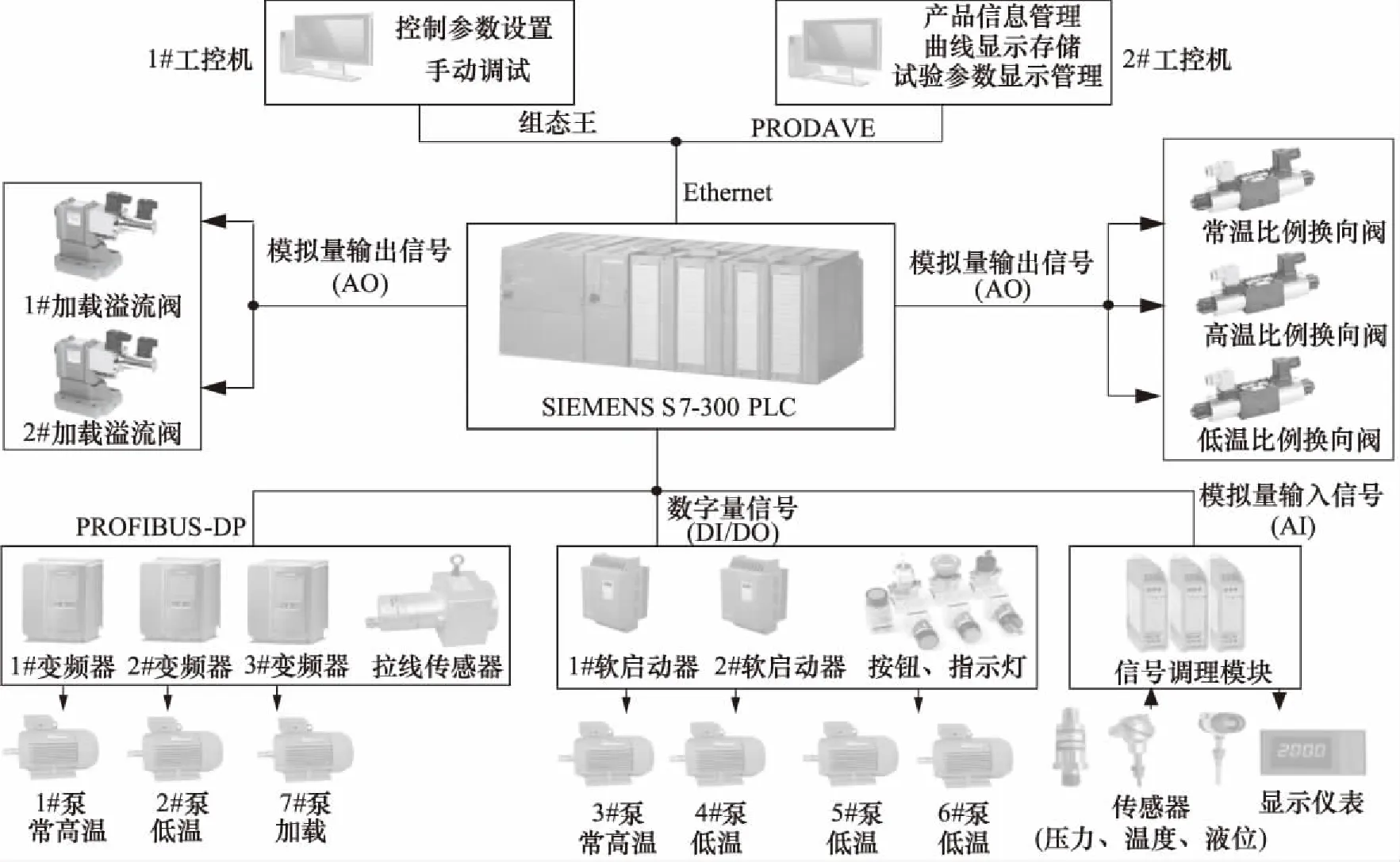

根据控制要求整个测控系统的硬件配置框图如图4所示,主要包括以下几部分:

(1) 控制器选用S7-300 PLC,其中CPU选用315-2DP/PN,该CPU配备1个DP口,2个以太网口;扩展2块DI模块主要用液压泵的启停、故障报警等逻辑控制;扩展2块AI模块主要负责采集现场压力、温度、液位等过程量;扩展1块AO模块,用来输出模拟量信号控制3个比例换向阀和2个比例溢流阀;

(2) 变频器选用三台变频器,实现常高温油源、低温油源主泵和加载补油泵驱动电机的变频调速,变频器通过PROFIBUS-DP总线同PLC通讯;

(3) 软启动器选用两台软启动器,保证常高温油源、低温油源的备用主泵安全可靠启动;

(4) 信号调理模块 将现场传感器信号转换为两路信号,一路送PLC的AI模块通过上位机显示,另一路送二次仪表显示;

(5) 工控机本系统选用两台工控机,1#工控机通过操作界面完成对被测产品信息、关键参数和曲线显示与存储,2#工控机操作界面用来进行加载控制参数的在线设置以及前期的手动调试,两台工控机均通过以太网与下位PLC通讯;

(6) 传感器传感器主要包括7个压力传感器、5个温度传感器、3个液位传感器、1个拉线传感器,该型传感器可同时测量位移和速度,并配备DP总线接口;

(7) 控制阀主要包括3个比例换向阀和2个比例溢流阀。

3.3 系统软件设计

系统的软件设计主要包括三部分:PLC程序设计和数据曲线管理界面和控制参数调整界面的设计。

1) PLC程序设计

PLC程序除了完成现场7台泵的启停控制、报警、各种传感器的信号采集等功能外,还需要完成转弯速度、角度和加载扭矩的控制,其中加载扭矩的闭环PID控制程序编写在循环中断组织块OB35内以保证控制的实时性。另外需要说明的是转弯角度θ从中位(角度θ=0°)→正向极限角(θ=+θlim)→中位→负向极限角(θ=-θlim)→中位称为一个转弯循环,而1000次循环称为一个大循环,其中包括100次75°加载,400次40°加载和500次10°加载,某一型号的被试产品往往需要进行上百万次循环试验, 每个大循环中角度、加载扭矩的自动切换以及加载次数的记录都需要在PLC中完成,因此PLC的程序设计量是比较大的,限于篇幅这里就不给出详细的程序了。

图4 测控系统硬件配置框图

2) 数据曲线管理界面设计

上位机监控界面主要包括两部分:1#工控机操作界面主要完成被测产品信息、关键试验参数以及相关曲线的存储与管理,2#工控机操作界面主要完成各种控制参数的在线整定功能。

通常上位监控界面选用专门的组态软件开发,但是传统的组态软件往往有两个突出的问题,一个问题是其数据库操作功能有限,往往只提供一些简单的功能,不能满足实际用户的要求,要实现复杂的功能需要用脚本语言进行二次开发,这样对于开发者来说入门困难、开发周期长[3]。另一个是通讯问题,一般的组态软件支持的下位设备较少,往往都是只支持自家的设备。基于上述原因,上位监控界面采用Visual Basic 6.0+PRODAVE的开发方式。

Visual Basic是一种结构化的、模块化的、面向对象的可视化程序设计语言,虽然6.0版本较旧,但是由于其操作简单实用,任然拥有大量的用户。用Visual Basic开发数据库方便、灵活,易于实现复杂的数据库管理功能,其中数据库选用Microsoft Access。采用Visual Basic 6.0开发界面,如何同下位的S7-300 PLC通讯是一个棘手的问题,PRODAVE MPI/IE 6.0是针对S7-200、300PLC与上位PC通讯的软件包,PRODAVE通过动态链接库向Windows高级语言如VB、VC等提供接口函数,支持MPI和以太网两种通讯方式[4,5]。一般先通过函数LoadConnection_ex6和UnloadConnection_ex6实现上位与PLC的通讯连接与断开,利用函数db_read_ex6、db_write_ex6或field_read_ex6、field_write_ex6实现对PLC的DB区及其他存储区的读写访问,需要注意的是PLC的数据存储结构是高地址存放低字节数据而低地址存放高字节数据,这刚好和传统的数据存储结构相反,因此在对PLC存储器进行读写访问时,应该进行高低字节的交换操作。

另外,在试验中需要对关注的几条曲线实时显示和存储,而VB并没有自带曲线绘图控件,因此需选用第三方控件,其中曲线绘制控件iplot控件可同时显示多条曲线,具有曲线颜色设置、曲线放大、缩小、打印、保存等丰富的功能[6],编程时仅需使用一个函数iplotx.Channel.AddXY即可完成曲线的绘制,使用非常方便。最终根据试验要求,开发的监控界面如图5所示。

3) 控制参数调整界面设计

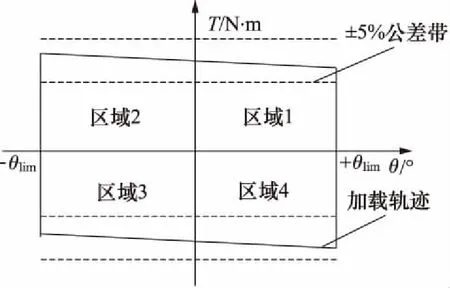

由于VB不支持多线程操作,当对PLC需要进行大量的数据读写操作时,实时性很难保证,而本试验中对加载扭矩进行开、闭环控制时,有大量的控制参数需要在线整定,为此在另一台工控机上单独设计参数调整界面,界面开发软件选用组态王6.53。组态王6.53提供了丰富的、简捷易用的配置界面,提供了大量的图形元素和图库精灵,它还具有丰富的设备驱动程序和灵活的组态方式、数据链接功能[7,8]。组态王一般的开发过程通常遵循以下步骤:创建设备、建立变量、画面设计、变量连接、调试。在本试验中需要针对不同的转弯角度施加相应加载扭矩,加载精度为±5%。对于开环方式,通过前期实际转弯试验发现加载扭矩同转弯角度关系之间近似一条直线,可用下式表示:

图5 数据曲线管理界面

T=K1θ+K2T0

其中,T为转弯作动筒实际的加载扭矩(N·m);θ为转弯角度 (°);Td为理想的加载扭矩 (N·m);K1为斜率修正系数;K2为截距修正系数。通过前期调试可以为K1和K2预置两个值,使T处于±5%的公差带内,但是试验中受转弯次数、油液温度和摩擦扭矩特性多变等因素的影响,T可能会超出±5%的公差带,此时就需由试验人员在线整定参数K1和K2。为了便于加载曲线的调节,对T和θ的曲线采用分段整定的方法, 如图6所示,T和θ的曲线轨迹在一个循环中可以被分为4个区域,这样75°、40°和10°三种转弯角度共对应3组24个参数。而对于闭环方式,由于加载扭矩允许 ±5%的误差,因此闭环控制时采用比例调节器P即可,同开环一样闭环也采用分段整定的办法,每种转弯角度4个区域对应4个比例系数,这样75°、40°和10°三种转弯角度共对应3组12个参数。这么多组参数管理起来是比较麻烦的,利用组态王的配方功能可以很好的解决这一问题,针对开环和闭环的6组参数创建6种配方即可。图7为转弯角度为10°时所设计的开环控制参数调整界面。

4 结论

设计的前轮转弯机构寿命试验测控系统采用通过调节比例溢流阀调节背压方式实现加载,避免了使用昂贵的伺服阀进行被动加载的方式,是一种值得推荐的模拟大阻尼负载的加载方式。加载采用开、闭环两种控制调节方式,控制参数采用分段式曲线拟合的方法整定,具有调节灵活、方便的特点。同时,整个测控系统具有可靠性高、功能全面、上位界面人机交互性好等特点。该系统已经交付使用,通过多次转弯加载试验证明完全满足试验要求。

图6 T与θ关系曲线示意图

图7 控制参数调整界面

参考文献:

[1]方强.被动式力矩伺服控制系统设计方法及应用研究[D].哈尔滨:哈尔滨工业大学,2006.

[2]张彪.电液负载模拟器多余力矩抑制及其反步自适应控制研究[D].哈尔滨:哈尔滨工业大学,2009.

[3]何坚强,薛迎成.工控组态软件及应用[M].北京:北京大学出版社,2014.

[4]廖常初.S7-300/400 PLC应用技术[M].北京:机械工业出版社,2011.

[5]SIEMENS. PRODAVE MPI/IE 6.0 Manual[Z].2005.

[6]IOCOMP.Plot.Pack Manual[Z].Version3.0.4.2003.

[7]北京亚控科技发展有限公司.组态王KingView6.53使用手册[Z].2003.

[8]韩晓新.从基础到实践:PLC与组态王[M].北京:机械工业出版社,2011.