某铅锌矿全尾砂膏体充填材料试验研究

2015-04-17董恒超杨仕教唐自安

董恒超,杨仕教,唐自安

(南华大学核资源工程学院,湖南衡阳421001)

某铅锌矿全尾砂膏体充填材料试验研究

董恒超,杨仕教,唐自安

(南华大学核资源工程学院,湖南衡阳421001)

为建立全尾砂膏体充填系统,需对膏体充填材料进行试验研究。试验研究包括分析全尾砂理化性质、进行絮凝沉降试验、坍落度试验、单轴抗压强度试验。试验结果表明,该铅锌矿全尾砂作为充填骨料是可行的;絮凝剂的合理添加量为20g/t时,沉降效果最佳。膏体充填料适宜泵送充填质量浓度为81%,根据充填地点和目的,采用不同灰砂比的全尾砂膏体充填料进行充填。

全尾砂膏体充填;絮凝沉降;坍落度

矿山充填工艺是一个复杂的系统性工程,涉及充填材料选择、充填材料配比的优化、充填料架制备及输送、釆场充填工艺等各个环节。若其中任何一个环节出现问题,都可能会造成严重后果,不仅影响了正常生产,影响了矿山的经济效益,而且还可能酿成重大安全事故,严重影响矿山可持续发展[1-2]。随着“绿色矿山”概念提出,分级尾砂充填技术逐渐被全尾砂充填技术所取代。而另一方面,以提高充填体质量、降低充填成本、减少矿井和地表环境污染为总体目标的胶结充填技术被积极的研究推广。20世纪80年代末,广东凡口铅锌矿在我国首次试验成功了全尾砂胶结充填工艺,并于1990年建成了我国第一个全尾砂充填系统,尾砂的利用率可达90%以上[3]。膏体充填因具有胶结料消耗量少、充填体井下脱水率低等优点而成为胶结充填技术的重要发展方向。

纹山某铅锌矿采用空场法及干式碎石充填已经10余年,矿山采用平硐和斜坡道联合开拓。目前形成了1中段、2中段、3中段、4中段等4个中段。1中段标高1 540m,矿区段高50m。1中段开采任务已经结束,2中段和3中段承担主要的生产任务,4中段只进行部分的开拓工作并未投产。地表全尾砂堆积在雨季造成较为严重的生态污染,随着一部分矿柱的回收,井下地压管理问题严重。通过设计建设全尾砂膏体充填系统拟解决全尾砂的堆积排放以及地压管理问题。为确定充填膏体的工程配比参数,需要开展全尾砂膏体充填材料试验研究。通过对全尾砂理化性质以及粒级组成的分析,对其作为骨料的可行性及效果进行初步判断;再通过配比试验确定充填料流变、强度等性能。最终结合矿山生产实际情况制定出最佳工程配比参数。

1 全尾砂基本理化性质

全尾砂本身的理化性质包含粒级组成、化学成分分析等对制备膏体输送性能及胶结固化性能起到至关重要的作用。该铅锌矿矿区产于二叠纪阳新灰岩上部的层面裂隙和层面滑动带上,属于沉积—后期改造成因的层控矿床。

经过测定分析,该铅锌矿理化性质见表1、2,粒级组成分布图见图1。

表1 全尾砂基本物理性质Table 1 The basic physical properties of unclassified tailings

表2 全尾砂化学成分分析Table 2 The chemical constituents of unclassified tailings

图1 全尾砂粒级组成Fig.1 Size fraction composition analysis of unclassified tailings

全尾砂理化性质及粒级组成对充填料影响分析:

首先,CaO、Al2O3、Na2O、K2O成分有利于充填料的胶结作用[4],P2O5、As2O3、SO3属于有害成分,其影响水泥的水化反应不利于充填料的胶结凝聚。在化学组成分析表中,Ca元素的含量都很高,对全尾砂膏体充填料的井下胶结、凝聚是有利;而P、As元素含量极少,不会对充填料产生影响。S元素含量为0.128%,属于稍高的含量水平,但对胶结料产生不利影响的为S4+,需通过强度试验对充填体强度变化规律进行进一步判断。

另一方面,全尾砂粒级组成对胶结料有着重要的影响,主要影响充填料浆井下渗透能力、胶结体孔隙率及孔径分布、胶结体管道输送特性等[4]。全尾砂颗粒中-74μm(-200目)的颗粒含量占41.8%,全尾砂中粗细颗粒分布均匀,中等粒度颗粒含量较高,说明该全尾砂是充填膏体的良好骨料,有利于膏体制备及井下充填。

2 全尾砂絮凝沉降试验

该铅锌矿现场全尾砂浆从选场排出浓度约为18%,需经高效浓密机进行沉降浓密,使其进入搅拌制浆装置时的浓度达到合理要求。全尾砂浆沉降速度快慢和沉降效果的好坏直接影响搅拌装置前浓密后全尾砂浆供应情况,进而影响整个充填系统的正常运行。为确定絮凝剂添加的必要性和合理添加量,进行全尾砂絮凝沉降试验。

絮凝剂按化学成分的不同,分为无机絮凝剂、有机絮凝剂、微生物絮凝剂。无机絮凝剂主要是依靠中和粒子上的电荷而使粒子凝聚,主要为铝盐系和铁盐系两大类,成本较低的无机絮凝剂总体上聚合速度慢,形成的絮状物小,多有腐蚀性和毒性。微生物絮凝剂成本最低廉,但研究周期长,且矿山现有的工业场地条件下难以实现生产。最终选定常见的有机高分子絮凝剂聚丙烯酰胺(PAM)作为待添加絮凝剂进行试验。试验步骤如下:

1)试验前20min,配制浓度为0.1%的PAM溶液搅拌溶解均匀后静置一段时间。

2)用烧杯取一定量全尾砂浆采用烘干法测定浓度。

3)沉降在1 000mL带刻度的量筒中进行,每次取若干量的全尾砂浆,称重并根据重量计算聚丙烯酰胺溶液的用量,边搅拌砂浆边加入聚丙烯酰胺溶液,混合均匀后,将砂浆倒入量筒静置沉降。每隔一段时间记录固液分界面的高度,开始时沉降速度较快,记录的时间间隔为1min,随着时间的增长,沉降速度变慢,记录的时间间隔增大。每组用量重复做3次,取平均值。

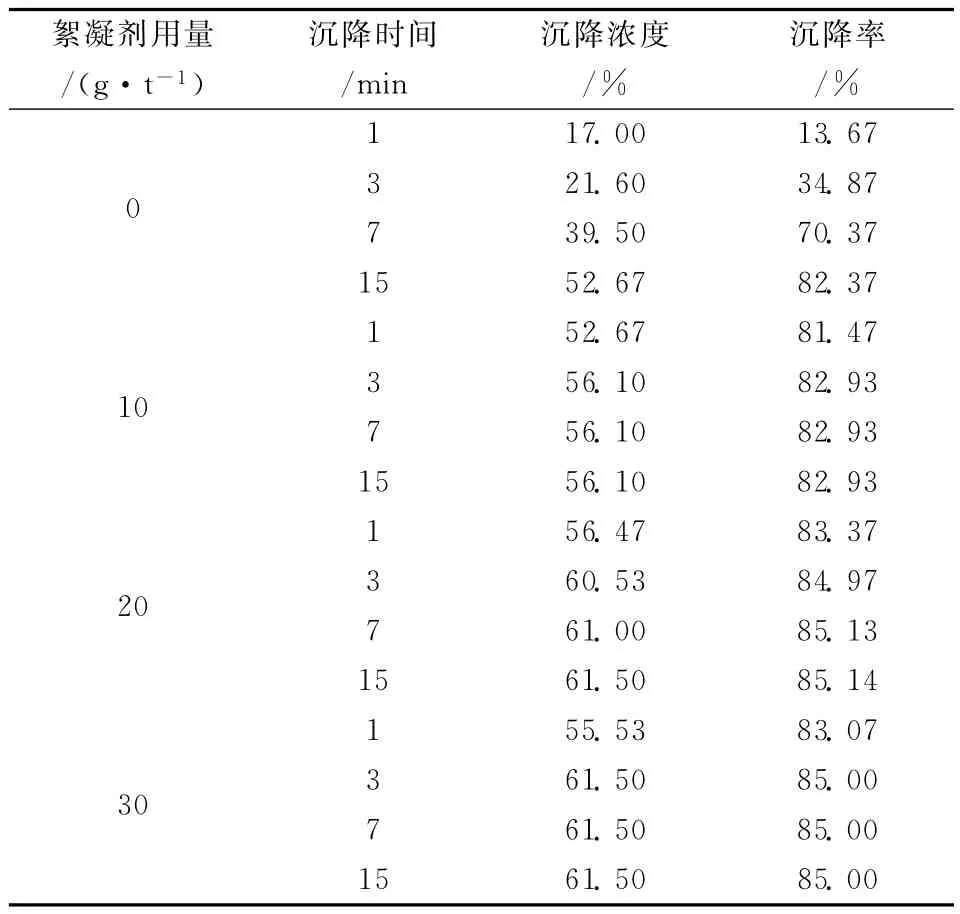

将试验按PAM添加量分别为0g/t、10g/t、20g/t、30g/t四组进行,分别记录1、3、7、15min后沉降试验结果,见表3。并最终获得不同絮凝剂用量条件下全尾砂沉降过程曲线,见图2。

表3 絮凝沉降试验结果(PAM)Table 3 The results of flocculation sedimentation experiment(PAM)

图2 不同絮凝剂用量条件下全尾砂沉降过程曲线Fig.2 The curves of unclassified-tailings’sediments setting in different dosage of flocculant

试验结果表明,添加絮凝剂后全尾砂料浆前期沉降速度显著增加,3min后沉降浓度达到56%~62%,基本趋于稳定,有利于高浓度全尾砂在整个制备系统的稳定供应。PAM依据其在水中溶解后行成的悬浮胶体与料浆中分散颗粒之间分子力的相互作用生成絮状体,絮状沉淀物在下降过程中互相碰撞凝聚,其形状及质量不断增大,沉降速度也不断增大。沉降效果随絮凝剂添加量的增加而增强,达到合适值时效果趋于稳定。在试验中,PAM添加量为20g/t时,3~7min时全尾砂浆的浓度基本达到值高于10g/t时;随着添加量变为30g/t,絮凝效果变化微小,最终选20g/t作为絮凝剂PAM合理添加用量。

3 坍落度试验

坍落度在工业建设中主要反应混凝土及水泥砂浆的和易性,在全尾砂配比试验中,许多矿山借鉴这一参数用以测定不同配合比充填体的流动性、保水性、黏聚性的综合指标。试验参考水泥砂浆坍落度测定方法,通过上口100mm、下口200mm、高300 mm喇叭状坍落度桶测定[5]。

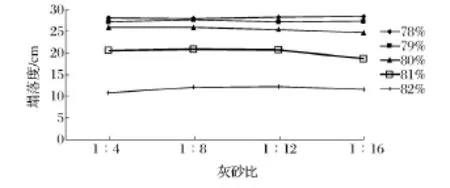

将试验分成灰砂比分别为1∶4、1∶8、1∶12、1∶16四组进行,每组设计浓度按78%、79%、80%、81%、82%进行试验测定,试验结果如表4。

表4 坍落度随浓度灰砂比变化关系Table 4 The relationship between slump with cement-sand ratio/cm

图3 不同浓度条件下坍落度随灰砂比变化曲线Fig.3 The curves of slump and cement-sand ratio in different concentration

国内外全尾砂膏体试验经验,膏体的临界质量分数为80.91%[6]。充填体坍落度为15~20cm时,其满足膏体特性且具有较好的管道输送性能;坍落度过低时,增加泵送充填的压力且容易堵塞管道;坍落度增加,造成的后果是充填体在管道输送中容易离析,需要较高的流速,对管道的磨损作用较大。根据图3所示,该铅锌矿全尾砂配比浓度选择为81%。

4 不同灰砂比充填体试块强度试验

参考采用水泥砂浆的强度测定方法,制备边长70.7mm立方体试块[5],测量在不同龄期的单轴抗压强度。该铅锌矿全尾砂膏体充填浓度为81%,灰砂比不同直接决定全尾砂膏体井下充填强度,通过试验研究不同灰砂比膏体在不同龄期条件下强度的变化,确定该铅锌矿全尾砂充填膏体的配比,结果见表5。

表5 强度随灰砂比的变化关系Table 5 The relationship between uniaxial compressive strength with cement-sand ratio

试验结果分析:

1)充填料终凝强度与灰砂比密切相关,灰砂比越大,试块终凝强度越大。

2)灰砂比对充填体早期强度没有显著影响,各个配比充填体7d后,呈现固体稳定性。为缩短分段充填循环周期,可加入适当的外加剂,加快充填料胶结作用。

图4 不同灰砂比条件下强度随养护时间的变化曲线Fig.4 The curves of uniaxial compressive strength and curing time in different cement-sand ratio

由试验结果绘制出浓度为81%条件下,不同灰砂比全尾砂膏体在3、7、14、28d养护龄期时强度曲线(见图4)。根据充填中段、目的采用不同的灰砂比充填体进行充填。当灰砂比为1∶12时,28d后养护强度达到0.93MPa,满足1中段采空区嗣后充填的要求,且可以进行正在回采的2、3中段中部矿体的充填。灰砂比1∶8时,28d后养护强度达到1.66MPa,可以进行2、3中段相邻矿房之间的充填。当灰砂比为1∶4时,28d后养护强度达到3.3 MPa,可以用于2、3中段人工假底及接顶矿体顶部充填。

5 结论

1)试验结果表明该矿山采用全尾砂膏体充填方案是可行性的。

2)推荐PAM作为膏体制备的絮凝剂,合理添加用量为20g/t。

3)推荐81%质量浓度作为膏体制备浓度。

4)上中段嗣后充填空区充填推荐灰砂比为1∶12,开采中段间柱回采推荐灰砂比1∶8,人工假底及充填接顶推荐灰砂比为1∶4。

5)全尾砂膏体充填工艺系统工程参数在现场调试过程中进一步优化。

[1]王新民.深井矿山充填理论与技术[D].长沙:中南大学,2006.

[2]张钦礼,王新民,邓义芳.采矿概论[M].北京:化学工业出版社,2008

[3]薛希龙.黄梅磷矿高浓度全尾砂充填技术研究[D].长沙:中南大学,2012.

[4]胡尊杰,李明,苗强,等.充填料浆的配比实验研究[J].金属矿山,2012(2):45-47.

[5]杨冬生,杨仕教,王洪武.云南某铅锌矿全尾砂膏体室内实验研究[J].南华大学学报,2011,25(1):23-27.

[6]翟永刚,吴爱祥.全尾砂膏体充填临界质量分数[J].北京科技大学学报,2011,33(7):795-799.

Experiment study on unclassified-tailings paste filling material of a Pb-Zn Mine

DONG Hengchao,YANG Shijiao,TANG Zian

(School of Nuclear Resources Engineering,University of South China,Hengyang Hunan 421001,China)

Experimental study on paste will be carried out for the establishment of unclassified-tailings paste filling system.It includes the analysis of physical and chemical properties of unclassified tailings,flocculation sedimentation experiment,slump and uniaxial strength of the filling material.The results show that the unclassified tailings as filling material are feasible.The reasonable flocculant’s dosage is 20g/t.The unclassified-tailings paste filling material′s mass concentration is 81%.According to the location and purpose of filling,the paste use different cement-sand ratios to fill.

unclassified-tailings paste filling;flocculation sedimentation;slump

TD926.4+.2

Α

1671-4172(2015)02-0054-04

10.3969/j.issn.1671-4172.2015.02.012

董恒超(1989-),男,助理工程师,硕士研究生,矿业工程专业,主要研究方向为矿山充填技术。