粉煤灰替代矿渣微粉作为胶凝材料的早期强度激发研究

2015-04-17刘瑞成杨志强高谦

刘瑞成,杨志强,2,高谦

(1.北京科技大学金属矿山高效开采与安全教育部重点实验室,北京100083;2.金川集团股份有限公司,甘肃金昌737100)

粉煤灰替代矿渣微粉作为胶凝材料的早期强度激发研究

刘瑞成1,杨志强1,2,高谦1

(1.北京科技大学金属矿山高效开采与安全教育部重点实验室,北京100083;2.金川集团股份有限公司,甘肃金昌737100)

粉煤灰是热电厂排放的火山灰粉体废弃物,具有潜在活性,通常用于水泥掺合料。但掺加粉煤灰的胶凝材料会降低早期强度,导致粉煤灰掺加量受到很大限制。针对金川矿山充填采用棒磨砂充填料和水泥胶凝材料,开展了粉煤灰和矿渣微粉等复合胶凝材料早期强度激发剂试验。试验设计料浆浓度为78%,胶砂比为1∶4。首先,采用生石灰、脱硫灰渣、芒硝、亚硫酸钠等复合激发剂的正交设计,进行粉煤灰和矿渣微粉早期激发作用的材料配比试验;然后,采用DPS数据处理软件,建立充填体强度与激发剂材料掺量的回归方程,并通过优化决策确定激发剂最优配比。结果显示,由质量分数分别为5%的生石灰、17.5%的脱硫灰渣、3%的芒硝、1.5%的亚硫酸钠构成的复合激发剂,胶结充填体3d强度达到2.19MPa,大于金川矿山设计的1.5MPa强度要求。当采用20%的粉煤灰替代矿渣微粉时,胶结充填体3d强度达到1.504MPa,也满足金川矿山对充填体强度的要求,且28d沉缩率仅为8.68%。由此可见,充分利用粉煤灰和矿渣微粉开发充填胶凝材料,不仅可以降低充填成本,提高采矿经济效益,而且还能够保护环境,实现绿色开采。

粉煤灰;矿渣微粉;复合激发剂;正交试验

随着我国矿业的发展,充填采矿法成为了大多数矿山首选的采矿方法[1]。然而,据统计,充填成本约占采矿成本的1/3,充填成本中充填材料费用又占80%以上,昂贵的充填成本严重制约了充填采矿技术的应用和发展,降低充填料的成本至今仍是国际性的研究课题[2]。一般矿山普遍使用水泥作为胶结剂。粉煤灰作为热电厂的废弃物,随着堆积量越来越大,浪费了宝贵的耕地资源,而且严重污染环境。粉煤灰是一种具有潜在活性的材料,一部分用作水泥活性添加料,直接应用于矿山充填的只占很少的比例,粉煤灰得不到充分的利用。目前金川公司热电厂每年产生5.33万t脱硫灰和3.72万t脱硫渣以及大量的粉煤灰。因此开展低成本、符合矿山开采强度的粉煤灰取代水泥的胶凝材料的开发与研究对实现粉煤灰资源化,具有深远的意义[3-4]。

此次研究的新型胶凝材料是以粉煤灰和矿渣微粉作为潜在活性材料,为了提高粉煤灰充填料的早期强度,以生石灰、脱硫灰渣、芒硝、亚硫酸钠作为激发剂。在以前试验研究的基础上,控制粉煤灰在胶凝材料中的百分含量展开试验,然后通过对试验结果进行分析,观察粉煤灰的不同含量对胶凝材料强度的影响,得到最优的配比。试验结果表明,此新型充填材料满足矿山开采的强度要求,使粉煤灰得到充分的利用,不仅可以降低充填成本、提高采矿经济效益,而且还能保护环境,实现绿色开采。

1 骨料及胶凝原材料的物化性质

1.1 棒磨砂

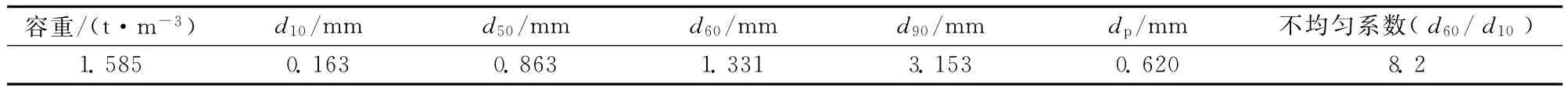

采用金川镍矿目前使用的砂石厂生产的棒磨砂,在现场进行随机取样。采用标准套筛对其粒径进行分析,并测量容重等,结果见表1。

表1 棒磨砂粒级分布Table 1 Particle size distribution of rod milling sand

由表1可知,金川镍矿棒磨砂的加权平均粒径dp=0.62mm,d50=0.863mm。棒磨砂的粒径较大,不均匀系数为8.2,骨料的粒度级配良好。

1.2 胶结剂

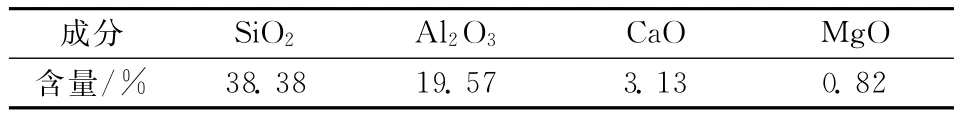

1)选用金川公司热电厂产生的粉煤灰做胶结剂,经测量,其密度为2.2t/m3,容重为0.6~0.8t/m3,孔隙率为59.72%。具体的化学成分见表2。

表2 粉煤灰化学成分Table 2 The chemical constituents of fly ash

粉煤灰主要组成为玻璃态物质,其内能高,热力学上处于不稳定状态,具有潜在活性[5-6]。粉煤灰的网状结构比较牢固,酸性氧化物SiO2、Al2O3的含量总和超过了57%,因此粉煤灰活性的激发关键是如何使Si-O和Al-O断裂,基于以前的研究成果可知Si-O和Al-O的断裂主要受OH-浓度的影响。在OH-的作用下粉煤灰颗粒表面的Si-O和Al-O断裂,形成游离的不饱和活性键,容易与氢氧化钙反应生成水化硅酸钙和水化硅酸铝等胶凝产物。

此次研究采用生石灰、芒硝、亚硫酸钠作为激发剂与早强剂是碱激发和硫酸盐激发的复合化学激发方法,可加快Si-O和Al-O断裂,产生较好的早期强度[7-11]。

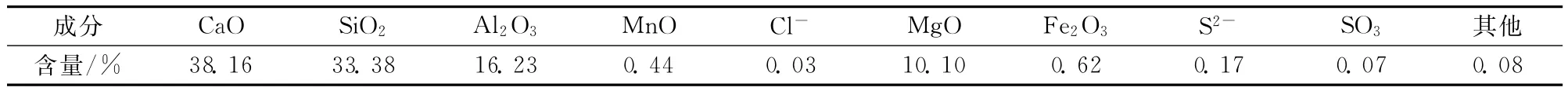

2)选用唐龙新型建材有限公司的粒化高炉渣粉作为胶结剂,经测量,其密度为2.80g/cm3,平均粒径为18.13μm,比表面积为4380cm2/g,化学成分分析结果见表3。试验采用的矿渣碱性指数Mo=,是中性矿渣;质量指数根据国标规定,质量系数K>1.9为高活性矿渣。矿渣水化反应过程中破坏矿渣玻璃体表面结构,然后向内部扩散,矿渣玻璃体表面的Ca2+、Mg2+等吸附碱性溶液中的H+和OH-,使矿渣玻璃体分散、溶解,玻璃体表面结构被破坏,促使矿渣水化。OH-离子与矿渣玻璃体中的活性SiO2反应生成CaO-SiO2-H2O(C-S-H)凝胶。随着水化产物C-S-H凝胶逐步增加,胶凝材料的强度逐渐变大[12-15]。

表3 矿渣化学成分Table 3 The chemical constituents of slag

1.3 激发剂与早强剂

选用唐山永顺石灰厂石灰生产的生石灰,经过XRD图谱分析并进行定量分析拟合计算可知CaO为39.02%、MgO为8.526%、CaCO3为15.840%、Ca(OH)2为35.54%,SiO2为1.07%。CaO、MgO、CaCO3、Ca(OH)2的总量和达到98.93%,是优质石灰,将会产生较好的碱性环境。脱硫灰渣选用金川公司电厂的产品;芒硝、亚硫酸钠都为购买的高纯度工业原料。

2 试验方法设计

将胶凝材料、骨料、水按设计的质量比置于JJ-5型行星式水泥砂胶搅拌机中经过180s的搅拌制成胶砂,将其均匀倒入7.07cm×7.07cm×7.07cm三联试模中,为了保证试块浇注过程中料浆不发生沉淀,采用边搅拌边注模的浇注方式,然后立即用水泥胶砂试体成型振实台进行振实成型。将做好编号的三联试模放入温度为20±1℃湿度不低于90%的YH-40B型标准恒温恒湿养护箱中进行养护。24h后进行脱模养护,养护龄期分别为3d、7d、28d。采用SANS数显固定位移压机以1mm/min的速度进行抗压强度的测试,并记录沉缩率。每龄期强度测试3块,取其平均值,作为该龄期充填体的单轴抗压强度值。

2.1 早强剂的优化配比

在以前试验结果的基础上进一步开展生石灰、脱硫灰渣、芒硝和亚硫酸钠的激发剂与早强剂的优化配比正交试验。试验统一固定浓度为78%,胶砂比为1∶4,选取生石灰、脱硫灰渣、芒硝、亚硫酸钠的质量分数为试验因素,矿渣的质量分数由其他试验因素决定。各因素设置3个水平,水平范围由前期探索性试验确定,因此本试验为4因素3水平的正交试验。因素水平表见表4,采用正交表L9(34)进行试验,棒磨砂胶凝材料早强剂的正交试验结果见表5。

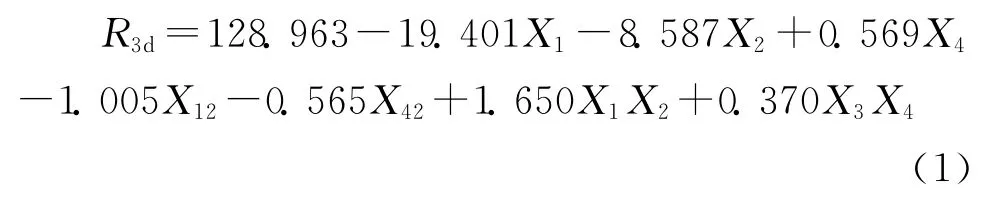

使用DPS数据处理软件建立3d充填体强度与生石灰、脱硫灰渣、芒硝、亚硫酸钠二次多项式回归方程式:

表4 掺加矿渣的胶凝材料早期强度正交试验因素和水平Table 4 Factors and levels of orthogonal test for the early strength of cementitious materials including slag

表5 棒磨砂胶凝材料复合早强剂正交试验结果Table 5 The orthogonal test results of cementitious materials adding compound early-strength agent for rod milling sand aggregating

表6 复合早强剂正交试验数据分析结果Table 6 The results of our analysis of orthogonal test data for compound early-strength agent

式中:X1、X2、X3、X4分别表示生石灰、脱硫灰渣、芒硝、亚硫酸钠的质量分数。充填体3d强度的最优组合为X1=4.7%、X2=17.5%、X3=3.5%、X4=1.5%。极差越大则表示这个因素对试验结果的影响越大,影响次序为脱硫灰渣>芒硝>亚硫酸钠>生石灰,综合各因素对试验的影响权重,得到以下结论:

1)激发剂早强剂最优配比掺量为石灰5%、脱硫灰渣17.5%、芒硝3%和亚硫酸钠1.5%,相应最优配比的3d强度达到2.19MPa,是金川矿山设计的3d充填体强度的1.46倍。

2)当生石灰掺量为4.5%~5.5%、脱硫灰渣掺量为17.5%~18.5%、芒硝掺量为2.5%~3.5%、亚硫酸钠掺量为0.5%~1.5%时,仅有1组3d的强度小于1.5MPa,而均值达1.63MPa,大于1.5 MPa。可见,在上述范围内掺量的复合激发剂的棒磨砂充填体强度满足金川充填体强度设计要求。

2.2 粉煤灰替代矿渣的试验

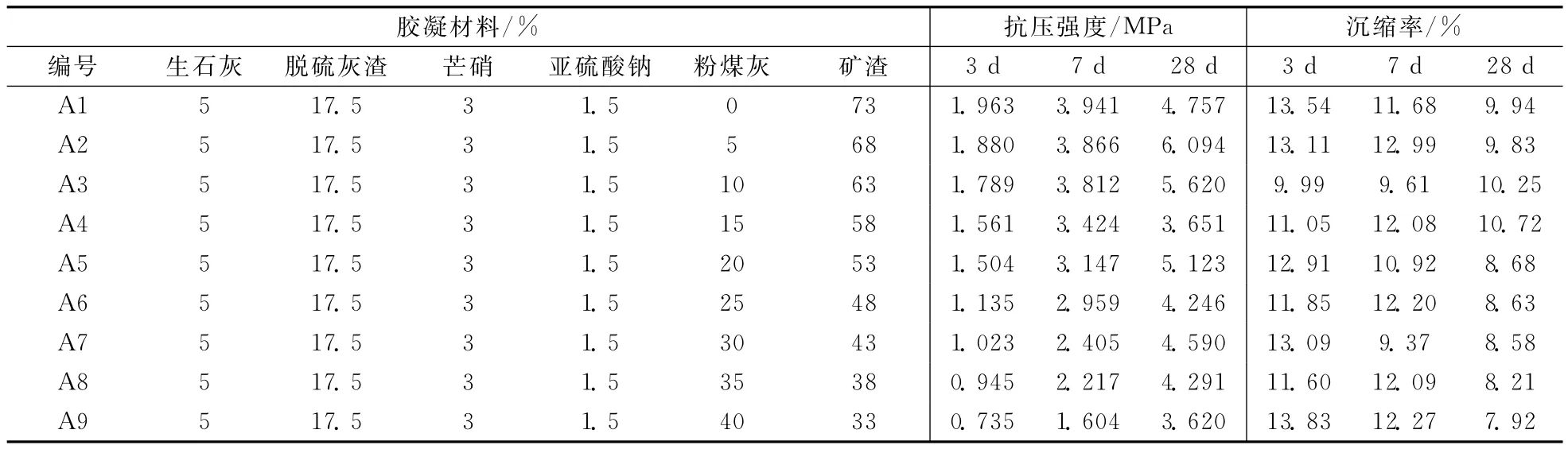

采用优化的早强剂作为胶凝材料的激发剂,胶结充填砂浆浓度为78%、胶砂为1∶4,用粉煤灰替代矿渣的比例从5%递增到40%,按标准的试验步骤进行配料、搅拌、铸模,并进行龄期为3d、7d、28d的养护。进行各龄期胶结充填砂浆的单轴抗压强度试验以及沉缩率测量。试验配合比及抗压强度和沉缩率结果见表7。

表7 充填体抗压强度及沉缩率试验结果Table 7 Compressive strength and shrinkage rate of filling body

3 试验结果分析

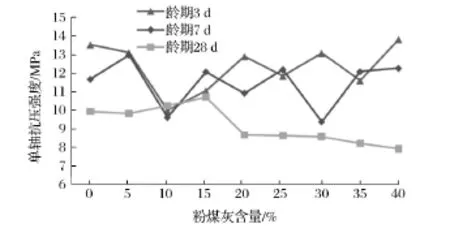

对表7的试验数据进行趋势分析,由此获得粉煤灰含量与单轴抗压强度关系曲线,如图1所示,粉煤灰含量与各个养护龄期的充填块沉缩率的关系曲线如图2所示。

图1 充填体3d、7d抗压强度与粉煤灰含量关系曲线Fig.1 The relationship between compressive strength of filling body and the content of fly ash for three-day and seven-day ages

通过DPS数据处理软件对充填体建立3d、7d抗压强度与粉煤灰含量的一元非线性回归模型:

R3d=2.4163/[1+exp(-1.5426+5.9562X1)],相关系数为0.983 1;

图2 充填体沉缩率和粉煤灰含量关系曲线Fig.2 The relationship between shrinkage rate of filling body and the content of fly ash

R7d=4.2306/[1+exp(-2.7377+7.9099X1)],相关系数为0.989 0,可见充填体的早期强度与粉煤灰的关系符合逻辑蒂斯模型,早期强度随粉煤灰的增加而逐渐降低。综合金川矿山的实际情况可得到如下结论:

1)采用生石灰5%、芒硝3%和亚硫酸钠1.5%的复合早强剂,粉煤灰添加量为37.5%(17.5%+20%)的3d充填体强度达到1.504MPa,28d充填强度达到5.123MPa,无论是早期强度还是后期强度都满足金川矿山对充填体强度的要求。

2)充填体的沉缩率随着龄期的增大反而降低,胶结充填体在一定程度上表现出膨胀性,提高了充填体的接顶率和稳定性。

3)充填体的28d沉缩率随着粉煤灰的增加而逐渐降低。对于满足金川充填体强度的最大粉煤灰掺量为37.5%时,28d沉缩率为8.68%,小于相同条件下的水泥胶结充填体。

4)根据粉煤灰替代矿渣微粉的棒磨砂充填料新型充填胶凝材料配比,按照生石灰330元/t、芒硝成本500元/t、亚硫酸钠成本1 000元/t和矿渣微粉成本140元/t计算,粉煤灰基的新型胶凝材料的成本为5%×330+3%×500+1.5%×1 000+53%× 140=121元/t,较原来187元/t的充填成本每吨减少了66元。

4 结论

1)针对金川镍矿使用的棒磨砂充填料,采用生石灰5%、脱硫灰渣17.5%、芒硝3%和亚硫酸钠1.5%的复合激发剂,能较好地激发掺加矿渣的胶凝材料的早期强度,3d强度达到2.19MPa。

2)粉煤灰替代矿渣的胶结充填体的沉缩率在后期有所降低,在一定程度上提高了充填体的接顶率,保证了充填体的稳定性。

3)在复合早强剂的作用下,粉煤灰替代矿渣的含量提高到最大为37.5%,充分使用了具有环境污染的废物,并且完全满足金川集团有限公司对充填的要求,同时提高了采矿经济效益,而且能够保护环境,实现绿色开采。

[1]彭续承.充填理论及应用[M].长沙:中南工业大学出版社,1998.

[2]杜聚强,高谦,南世卿,等.一种全尾砂充填新型胶凝材料的研制[J].金属矿山,2012(5):152-155.

[3]刘关宇.粉煤灰综合利用现状及前景[J].科技情报开发与经济,2010(19):167-170.

[4]张强,梁杰,石玉桥,等.粉煤灰综合利用现状[J].广州化工,2013,41(14):6-8.

[5]唐明,徐立新,闫振甲,等.泡沫混凝土材料与工程应用[M].北京:中国工业建筑出版社,2013.

[6]潘群雄,张长森.影响碱—粉煤灰—矿渣基胶凝材料性能因素的探讨[J].水泥工程,1999(2):1-3.

[7]李书进,厉见芬.碱激发大掺量粉煤灰胶凝材料的试验研究[J].粉煤灰,2010(6):10-14.

[8]刘媛媛,高隽,刘蓉.粉煤灰活性激发方法的研究进展[C]//第三届全国商品砂浆学术交流会论文集.2009(11):298-302.

[9]刘宝举,梁慧,杨元霞.复合激发剂对粉煤灰的活性激发作用[J].铁道科学与工程学报,2008,6(5):6-9.

[10]高占国,华珞.粉煤灰的理化性质及其资源化的现状与展望[J].首都师范大学学报:自然科学版,2003,24(1):70-77.

[11]雷雨滋,郑南翔,李炜.低活性粉煤灰化学激活方法研究[J].武汉理工大学学报,2010,32(10):16-19.

[12]伏程红,倪文,张旭芳,等.矿渣—粉煤灰基高性能混凝土专用胶凝材料[J].北京科技大学学报,2011,33(5):606-613.

[13]杨志强,肖柏林,高谦,等.基于金川棒磨砂充填料开发新型充填胶凝材料的试验研究[J].有色金属(矿山部分),2014 66(5):65-68.

[14]田立鹏,杨志强,高谦,等.金川全尾砂新型充填胶凝材料激发剂配比与力学特性研究[J].有色金属(矿山部分),2014 66(5):74-78,84.

[15]代奎,艾池.矿渣—粉煤灰混合胶凝材料的水化及硬化实验[J].大庆石油学院学报,2008,32(3):43-45.

Study on activation of early strength for slag powder adding fly ash as a new cementitious material

LIU Ruicheng1,YANG Zhiqiang1,2,GAO Qian1

(1.State Key Laboratory of High-Efficient Mining and Safety of Metal Mines,Ministry of Education,University of Science and Technology Beijing,Beijing 100083,China;2.Jinchuan Group Co.,Ltd.,Jinchang Gansu 737100,China)

Fly ash is active potentially which is volcanic ash powder waste exhausted by thermal power plant.It is used as admixture in cement.But the cementitious material including fly ash decreased its early strength,so the fly ash mixing amount must be limited.A test is designed to activate the early strength for the new cementitious materials mixed by fly ash and slag,according to the rod milling sand aggregate and cement as cementitious material in Jinchuan mining.The density of slurry in the experiment is 78%,the cement-sand ratio is 1∶4.Firstly the test for the mixture ratio of materials is designed which activated the early strength of fly ash and slag powder using an orthogonal test including quicklime,desulfurization ash,mirabilite,sodium sulfite and other compound activators.Then regression equation between the strength of backfill body and activator materials mixing amount based on DPS software is established.The optimal proportion is established by optimization decision.The 3duniaxial compressive strength of filling body whose compound activator is composed by 5%quicklime,17.5%desulfurization ash,3% mirabilite,1.5%sodium sulfite is 2.19MPa,which is bigger than the design strength(1.5MPa)for Jinchuan mining.The 3dstrength of filling body is 1.504MPa when slag powder is replaced by 20%fly ash,which meets the strength requirements of backfill body in Jinchuan mining.Therefore,development of cementitious material with making full use of fly ash and slag powder not only decreases filling cost and increases mining economic benefit,but also protects environment and achieves green mining.

fly ash;slag powder;complex activator;orthogonal test

TD926.4+.2

Α

1671-4172(2015)02-0049-05

10.3969/j.issn.1671-4172.2015.02.011

国家高技术研究发展计划(863计划)项目(SS2012AA062405)

刘瑞成(1989-),男,硕士研究生,矿业工程专业,主要从事金属矿充填法采矿技术与应用等方面的研究。

高谦(1956-),男,教授、博导,博士,采矿工程专业,主要从事充填采矿技术与固体废弃物综合利用研究。