步进加热炉液压升降系统改造

2015-04-16成都理工大学核技术与自动化工程学院四川成都60059大成液压技术公司四川成都60305

, (.成都理工大学 核技术与自动化工程学院, 四川 成都 60059; .大成液压技术公司, 四川 成都 60305)

引言

在钢管生产企业,广泛采用步进式加热炉对钢管进行热处理。在步进加热炉里,钢管的移动是通过固定梁和步进梁进行的。步进式加热炉的步进机构如图1所示,步进梁的运动过程主要包括升降运动和平移运动,步进梁的动梁相对于定梁作上升、前进、下降、后退四个动作。其中升降缸液压系统可靠性的高低,对步进式加热炉正常生产有严重影响。以下对某厂步进式加热炉的升降缸液压系统在生产中常见的故障进行分析,针对其使用和维护中存在的不足,提出了改造的技术措施,以达到提高设备可靠性的目的。

图1 步进式加热炉的步进机构示意图

1 加热炉步进梁升降机构液压系统的工作原理

加热炉步进梁升降缸的液压系统原理如图2所示。当需要步进梁上升时,6DT通电,插装阀14开启,压力油经过插装阀14到达定差减压阀16;HP1通电,比例节流阀15开启,压力油使插装阀11开启;1DT通电,电磁换向阀1和液动换向阀6换向,插装阀5开启,压力油流入升降缸7的无杆腔;同时,2DT通电,插装阀3开启,升降缸7的有杆腔油液流回油箱。

当需要步进梁下降时,3DT通电,插装阀9开启,压力油经过定差减压阀17和插装阀9到达升降缸7的有杆腔; 1DT、4DT、5DT通电,插装阀5、10、12开启,升降缸7的无杆腔油液流出,经过插装式减压阀16、比例节流阀15(HP1通电) 流入油箱,实现液压缸的下降运动。

1、13.电磁换向阀 2.单向阀 3、5、9~12、14.插装阀 4.溢流阀 6.液控换向阀 7.升降缸 8. 截止阀 15. 比例节流阀 16、17.定差减压阀 18.过滤器 图2 加热炉步进梁的升降缸液压原理图

在升降缸7的活塞杆上升、下降过程中,通过调节比例节流阀15电磁铁的电流值即可调节阀芯的开口度,实现在线流量控制,从而对升降缸7的速度进行控制。定差减压阀16对比例节流阀15的进出口压差起稳压作用,使比例节流阀15的输出流量保持稳定。

溢流阀4起安全阀的作用,防止在上升或下降时液压缸无杆腔压力超高。

当液压缸活塞杆上升或下降到位需要停止时,所有控制阀的电磁铁均断电,插装阀3、9、12、14关闭, 缸旁液压锁关闭,升降缸7的活塞杆位置保持稳定。

当比例节流阀15或定差减压阀16出现故障时,5DT、6DT通电,插装阀12、14开启,压力油流入升降缸7的无杆腔;2DT通电,插装阀2开启,升降缸7的活塞杆上升。

当出现突发事件导致液压停止工作时,可开启截止阀8,依靠步进梁的自重使升降缸7的无杆腔的油液经单向阀2排回油箱,让步进梁下降,以保障设备安全。

2 加热炉步进梁升降机构液压系统的故障及原因

加热炉步进梁升降机构液压系统经常发生的故障现象为:升降缸在上升过程中,动作缓慢或无动作。根据故障表现分析,导致加热炉升降缸出现该类故障出现的原因如下:

(1) 油箱内油液面过低、吸油管漏气、吸油管及过滤器堵塞,油泵内泄漏大,导致升降缸的供油压力低,影响油缸运动;

(2) 泵的溢流阀故障。溢流阀的主阀芯阻尼孔被堵塞,溢流阀的调节无效,使得进入液压缸的油液压力低,出现上升缓慢或无动作现象。另外,由于溢流阀的先导调压阀的锥阀阀体与阀座配合间隙过大引起的泄漏以及由于锥阀阀体与阀座接触不良而引起的压力低,也会产生上述故障;

(3) 插装阀3、5、11、14的阀芯或阀套配合表面有毛刺,阀芯或阀套配合间隙之间有污物(如图3所示),插装阀3、5、11、14的X控制腔排油不畅,使插装阀3、5、11、14的阀芯开启缓慢或阀芯被卡死在关闭位置,导致升降缸上升缓慢或无动作;

(4) 定差减压阀16的输出压力升不高或无压。定差减压阀16的控制盖板(见图3)阀芯与阀座密合不严(阀芯或阀座密封面磨损、划伤、有杂质),控制盖板a孔内的阻尼螺塞脱落,控制盖板的调压弹簧折断或变形;微流量控制器的弹簧过软、变形、折断,或小滑阀被污物卡在节流口较小的位置,或油孔被堵塞;定差减压阀16的主阀阀芯与阀套导向部分的间隙中有污物、表面划伤使阀芯卡住,或阀芯的几何精度差引起液压卡紧。这些因素均可能使定差减压阀16的二次压力升不高或无压,导致升降缸上升缓慢或无动作;

图3 定差减压阀的控制盖板示意图

(5) 比例节流阀15故障。比例电磁铁插座接触不良,线圈或引线断路(或短路),比例电磁铁的铁芯和导向部分(导套)之间有污物附着妨碍铁芯运动,造成比例节流阀15无流量输出,导致升降缸无上升动作;或油液太脏,污物淤积在阀芯与阀套的配合间隙之间,妨碍阀芯的运动,造成比例节流阀15响应迟钝或无法动作,导致升降缸上升缓慢或无动作;

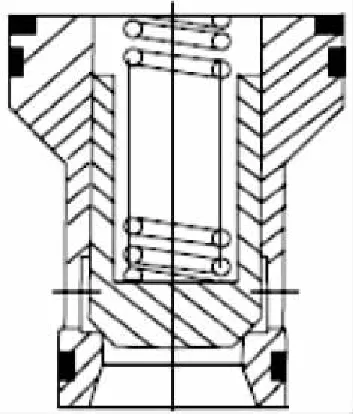

(6) 插装阀10故障。如图4所示,插装阀10的阀芯与阀套的配合锥面磨损后不密合,导致AB腔间的内泄漏,阀芯被毛刺、污物卡在开启位置,复位弹簧变形或折断,阀芯或阀套外的“O”形密封圈破损或漏装,使阀芯关闭不严或处于完全开启位置,引起压力油泄漏回油箱,造成系统压力降低,导致升降缸上升缓慢或无动作;

图4 “三级同心”式插装组件示意图

(7) 由溢流阀4在低于设定值的情况下开启,引起升降缸7无杆腔卸压,导致升降缸7上升缓慢或无动作;

(8) 升降缸7的缸体与活塞因磨损导致间隙过大,产生泄漏现象,或者由于密封扭转或者是活塞及缸筒表面划伤,使液压缸摩擦力、内泄漏增加,致使液压缸动作减缓或无动作;

(9) 插装阀的先导控制电磁换向阀故障。电磁换向阀的阀芯污染卡死、复位弹簧发生疲劳断裂、电磁铁故障、无控制电信号等因素造成插装阀的阀芯丧失开、关机能,导致液压缸不能按要求动作。

通过分析表明,引发此液压系统故障的因数较多,这给故障分析与处理带来了较大困难。每当故障出现后,都需拆卸阀件检查,以判断故障点。在维修过程中发现,液压阀块为卧式非标阀块,不便于拆装;由于系统采用了如图3所示的“三级同心”式插装阀组件,阀的拆卸和安装较困难,对维修人员的技术水平要求高,拆装耗时较长;该型插装阀的密封圈和挡圈易损坏;阀芯材料的硬度低,阀芯密封锥面易产生冲击痕迹,影响阀的密闭性能。过滤器18以板式连接的方式集成在阀块上,更换滤芯非常不便。这些缺陷导致平均处理故障时间长达3h,严重影响了生产的正常运行。

3 为提高液压系统的可靠性所采取的措施

针对上述缺点,重新设计的液压系统以标准的立式TJK1-4/4四通回路控制块为主阀块,插装组件全部采用便于拆、装的“二级同心”式TJ型插装阀组件(如图5所示);图6为改造后的升降缸液压系统,系统中电磁阀的电磁铁动作顺序见表1。过滤器20采用带压力继电器的双筒过滤器,过滤器滤芯堵塞时可报警;在不影响液压系统的使用的情况下,可更换滤芯或切换到另一个备用过滤器工作。当液压系统正常运行时,截止阀6和10处于关闭位置。

图5 “二级同心”式TJ型插装组件示意图

当需要步进梁上升时,5DT通电,插装阀9开启,压力油经过插装阀9和插装阀11到达定差减压阀12;HP1通电,比例节流阀16开启,压力油打开插装阀13;1DT通电,电磁阀7和液控阀3换向,插装阀2正向开启,压力油打开流入升降缸4的无杆腔;升降缸4有杆腔的油液经过插装阀19流回油箱。

当需要步进梁下降时,2DT通电,插装阀8开启,压力油经过插装阀8进入升降缸4的有杆腔;1DT断电,溢流阀1、液控阀3换向,插装阀2反向开启, 升降缸4无杆腔的排油;3DT通电,插装阀15开启,油液经定差减压阀12、比例节流阀16(HP1通电)和插装阀17(4DT通电)回油箱。

1.溢流阀 2、8、9、11、13、15、17~19.插装阀 3.液动换向阀 4.升降缸 5.节流阀 6、10、14.截止阀 7.电磁换向阀 12.定差减压阀 16.比例节流阀 20.过滤器

表1 电磁铁动作顺序表

当需要步进梁靠自重下降时,1DT通电,插装阀2反向开启,升降缸4无杆腔的油液经插装阀15(3DT通电)、定差减压阀12、比例节流阀16(HP1通电)和插装阀17(4DT通电)回油箱;升降油缸的有杆腔经插装阀19从回油管吸入油。

在步进梁正常上升、下降过程中,通过比例节流阀16对升降缸4的升、降速度进行控制。定差减压阀12对比例节流阀16的进出口压差起稳压作用。溢流阀1,起安全阀的作用,防止在上升或下降时液压缸无杆腔压力超高。

当比例节流阀16出现故障时,可关闭截止阀14并开启截止阀10把应急控制回路投入使用。当5DT、1DT通电,插装阀2、9开启,压力油流入升降缸4的无杆腔;升降缸4的有杆腔油液经插装阀19(2DT断电)流回油箱,步进梁上升。当2DT、1DT通电,插装阀8、2开启,压力油流入升降缸4的有杆腔;升降缸4的无杆腔油液经插装阀18(5DT断电)流回油箱,步进梁下降。

4 结论

改造后的系统具有如下特点:

(1) 设计了应急控制回路,当比例阀故障时,可立即切换到该控制回路,最大限度减小系统故障对生产的影响;

(2) 步进梁下降方式,可采用靠自重下降方式,使液压系统得到平稳运行,消除了异常声音和振动;

(3) 本系统采用通用与专用混合集成阀块,主控部分采用标准TJK1立式2/2CV集成控制阀块,结构紧凑;插装组件为“二级同心”式结构,便于装卸,利于维护、检修和故障处理,使系统的可靠性有较大提高;

(4) 过滤器设计成管式连接,便于更换滤芯保证比例阀入口的清洁度。

该项改造完成后,步进炉步进梁的升降回路基本达到原设计的要求。系统效率高、运行平稳可靠、经济性能好、维护简单,在生产中发挥了良好作用。

参考文献:

[1]张瑞杰.热轧新2号加热炉液压系统故障治理[J].四川冶金,2004, (3):23-25.

[2]胡红林.步进式加热炉液压系统设计方案的探讨[J].机床与液压,2005, (5):73-75.

[3]朱汉生.步进加热炉升降系统故障诊断[J].液压与气动,2005,(5):78-80.

[4]许多国.步进式加热炉液压系统原理的优化设计分析[J].液压气动与密封,2006,(4):46-47.

[5]敬大钊.加热炉液压系统稳定性研究[J].自动化博览,2006, (4):66-68.

[6]吴世锋.步进式加热炉电液比例液压系统的设计[J].液压气动与密封,2011, (1):58-61.

[7]夏天,陈义正.自重下降式步进梁液压控制回路分析[J].液压与气动,2012,(2):25-26.

[8]孙林.步进式加热炉液压系统分析[J].科技与企业,2013,(21):255,257.