超临界氦加温增压系统试验研究

2015-04-16北京宇航系统工研究所北京100076

, , , , , , (北京宇航系统工研究所, 北京 100076)

引言

随着我国航天领域的不断发展,运载火箭的重型化及长期在轨能力要求不断增加,使得火箭增压系统携带的气量越来越大,由于火箭空间结构的限制,传统的增压方式如冷氦增压、自生增压、常温气体增压方案已很难满足新的需求。因此,探索高效、安全、可靠的新型增压技术对未来我国航天领域的发展起到关键性作用。

氦作为常用的增压气体,具有分子量小、化学性质稳定的特点,被广泛应用于液体运载火箭和航天器的增压系统。为了在相同的空间结构下贮存更多的氦气,超临界氦加温增压系统是最优的选择。这种增压系统是利用氦气在其临界压力和临界温度状态下液化,以低压液氦贮存,从而获得相对高的密度和轻的贮存容器。工作时, 将液氦加温增压后转变为一种介于液态和气态之间的特殊形态,然后通过加温器加热汽化后送到推进剂箱增压。这种增压形式可以大幅度减轻系统重量,由于系统工作压力相比较小,从而提高了火箭和航天器的安全性。国外已经把超临界氦加温增压技术成功的应用于“阿波罗”登月舱下降级和“阿里安V”一级[1],而在我国尚未得到应用,为了将超临界氦增压技术应用到我国未来火箭,有必要对火箭超临界氦加温增压系统性能及匹配性进行研究。

1 系统原理

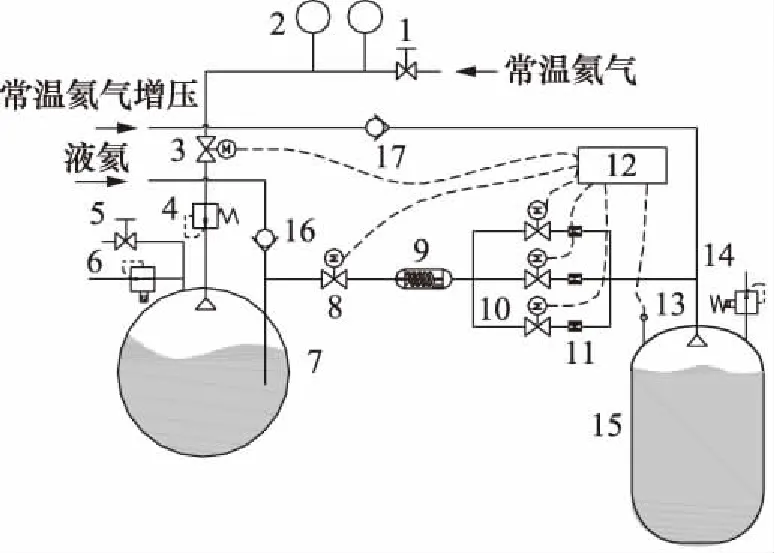

超临界氦加温增压系统原理见图1所示,该系统由常温氦气瓶、常温增压管路、液氦贮罐、箭上增压路及贮箱组成。增压系统工作时,通过打开常温氦气瓶出口增压路上的电磁阀,氦气经过减压器减压至约1.8 MPa后向液氦贮罐增压。当贮罐中液氦压力大于1.6 MPa,温度大于5.2 K时,贮罐内液氦达到超临界状态。增压系统工作时,贮罐中超临界态氦经供应阀流出,再经冷氦加温器加温至要求值,然后经过由3个并联的电磁阀和3个孔板、压力传感器组成的流量控制装置对贮箱增压,计算机根据测量的贮箱压力进行逻辑运算,对增压电磁阀发出打开或关闭指令,保证贮箱压力稳定[2,3]。

1.充气截止阀 2.常温氦气瓶 3.常温电磁阀 4.减压器 5.溢出阀 6.安全阀 7.液氦贮罐 8.低温电磁阀 9.加热器 10.增压路电磁阀 11.孔板 12.控制器 13.压力传感器 14.安全阀 15.贮箱 16、17.单向阀

2 试验系统设计

根据超临界氦加温增压系统原理设计了系统试验平台,该平台包括常温氦气气源系统、常温增压管路系统、超临界氦贮罐系统、箭上增压路系统、模拟贮箱及排放系统、测控系统,系统原理如图2所示。试验时将液氦加注到超临界氦贮罐中,通过23 MPa的常温气瓶配合减压器向超临界氦贮罐增压,使得罐内液氦达到超临界状态。在贮箱增压过程中,超临界氦通过真空管输送到空浴汽化器和水浴加热器换热至常温,再经过增压电磁阀及孔板组对模拟贮箱增压,系统通过箱压传感器和附加控制器实现增压电磁阀及孔板组的时序或反馈控制。模拟贮箱容积为14 m3,贮箱通过排气方式来模拟推进剂的排出,采用电磁阀与孔板配合的方法对排气量进行控制和计量。

1.氦气源 2.配气台 3.充气开关 4.气瓶 5.常温高压电磁阀 6.常温过滤器 7.、9截止阀 8.减压器 10.压力表 11.安全阀 12.排气口 13.置换手动开关 14.超临界氦贮罐 15.加注口 16.电子称 17.空浴汽化器 18.水浴加热管 19.增压电磁阀 20.孔板 21.质量流量计 22.预增压系统 23.水浴槽 24.模拟贮箱 25.排气电磁阀 26.排气孔板 27.控制器 28. 贮箱入口电磁阀

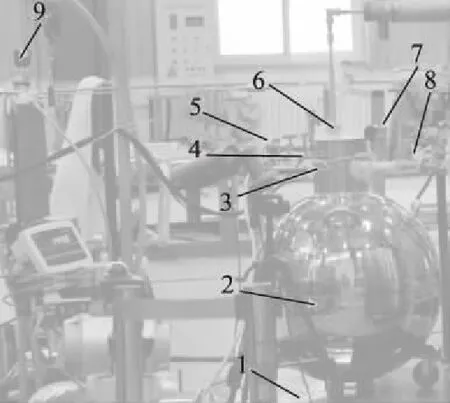

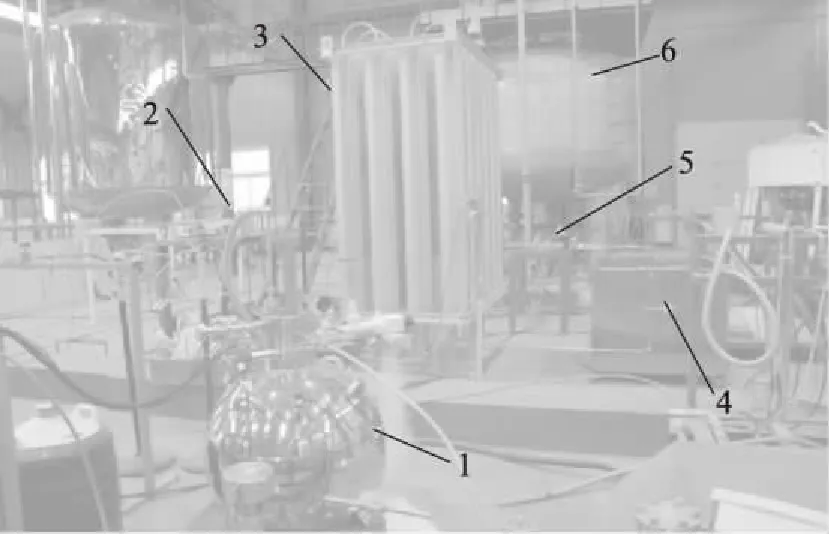

超临界氦贮罐容积为50 L,用来贮存液氦,通过常温氦气增压系统向超临界氦贮罐内增压,使其贮存的液氦达到超临界状态。为了减少超临界氦贮罐的接口漏热,贮罐仅配置了增压接口、加注及出流接口和溢流口3个接口。增压接口连接常温增压氦气管路,对贮罐进行氦气增压;加注及出流接口是用来连接液氦加注管或连接箭上增压的液氦输送真空管;溢流口起到贮罐排气的作用,防止罐内超压。超临界氦贮罐内设有压力和温度传感器,便于测量罐内的压力和温度。另外,贮罐放置在电子秤上,可以对贮罐内液氦量进行测量。试验现场照片见图3和图4。

1.电子秤 2.超临界氦贮罐 3.压力传感器 4.温度传感器 5.增压接口 6.加注及出流口 7.低温电磁阀 8.溢流口

3 试验内容

本试验验证超临界氦加温增压系统的工作性能,考核增压孔板直径及控制压力的匹配关系。试验前,打开高压增压电磁阀,常温氦气瓶内的高压氦气通过减压器减压至1.8 MPa后向液氦贮罐内增压,当液氦贮罐内温度达到5.2 K以上,压力为1.8 MPa时,可以开始超临界氦加温增压系统试验。试验开始时,增压电磁阀和贮箱排气电磁阀开启,液氦贮罐内的超临界氦通过真空管输送到空浴汽化器和水浴加热器换热,使得氦气升温到300 K左右,然后经过增压电磁阀及孔板组向模拟贮箱增压,贮箱以排气方式模拟推进剂消耗过程。贮箱增压的管路分为三路,其中一路为冗余,另外两路在正常工作时启闭,通过控制器及贮箱压力传感器实现控制功能,维持贮箱内压力达到设计的范围。试验工况参数见表1,表中压力为表压。

1.超临界氦贮罐 2.真空输送管 3.空浴汽化器 4.水浴换热器 5.增压电磁阀孔板组 6.模拟贮箱及排气系统

表1 试验工况参数表

4 试验结果与分析

4.1 超临界氦贮罐压力和温度

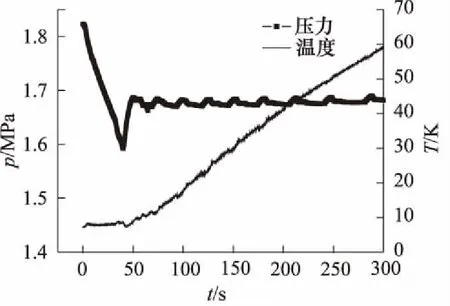

试验过程中超临界氦贮罐内压力和温度曲线如图5所示,试验前由于对贮罐进行了增压,使得贮罐内压力维持在约1.83 MPa、5.2 K的状态,罐内的氦达到了超临界状态。随着试验的开始,贮罐内超临界氦被挤出向模拟贮箱增压,使得初始阶段贮罐内压力逐渐降低。贮罐内液氦流出的同时,常温氦气不断的进入贮罐内增压,使得罐内压力维持在1.65 MPa左右。另外,试验进行50 s后,随着液氦液位的下降,温度传感器逐渐暴露在增压氦气中,使得温度逐渐升高。

图5 超临界氦贮罐内压力和温度曲线

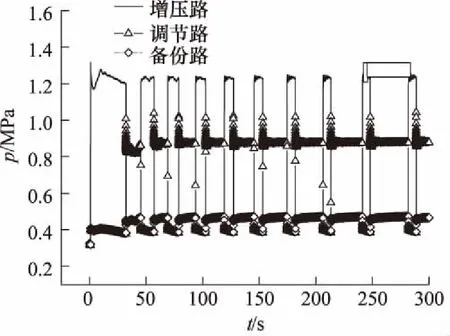

4.2 增压孔板入口压力

试验过程中增压路上并联的三路孔板入口压力曲线如图6所示。由图可见:随着增压过程的进行,三路孔板前压力出现规律性波动。由于增压路电磁阀一直处在开启状态,使得增压路孔板入口压力较高,处在0.8 MPa至1.2 MPa间波动;冗余孔板前的压力基本保持平稳,这是因为模拟贮箱压力大于冗余路开启控制压力,使得冗余电磁阀一直处在关闭状态,氦气气流波动较小。另外,在试验开始时调节孔板前压力较小,当模拟贮箱排气压力降低至0.29 MPa时,调节路电磁阀打开,调节孔板前压力升高,增压系统由增压路和调节路同时向贮箱增压,当贮箱压力升高至0.31 MPa时,控制器对调节电磁阀发出关闭信号,电磁阀关闭使得调节孔板前压力降低。随着增压过程的进行,调节电磁阀根据模拟贮箱压力的反馈进行了多次的启闭,使得调节孔板前压力不断的波动, 这也导致了增压孔

图6 孔板入口压力曲线

板和冗余孔板前压力曲线出现了频繁的波动。

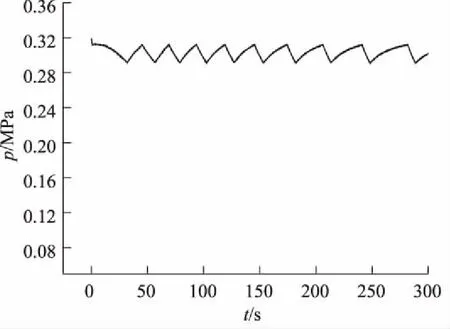

4.3 贮箱压力

本试验是通过排气方式模拟箭上贮箱内液体推进剂的消耗过程,试验中模拟贮箱压力见图7所示。试验开始时,贮箱排气电磁阀打开,开始向外排气,箱压逐渐下降。随着增压氦气进入模拟贮箱,贮箱压力随着试验的进行产生了小幅度波动,这是因为在试验过程中,控制器根据贮箱的压力情况对调节电磁阀发出信号,使得调节电磁阀进行了多次的启闭,调节增压路对贮箱的增压能力,维持贮箱压力在设计的范围内,导致箱压产生了小幅度波动,该现象符合真实工况下箭上贮箱的压力情况。

图7 模拟贮箱压力曲线

5 结论

为研究火箭超临界氦加温增压系统性能及匹配性,建立了超临界氦加温增压系统试验平台,通过该平台进行了系统级试验,获得以下结论:

(1) 试验过程中,液氦贮罐内压力维持在1.8 MPa 左右,系统工作压力较小,安全性好;

(2) 控制器根据箱压反馈控制的三路电磁阀启闭正常,可以将模拟贮箱压力维持在设计要求的范围内,验证了超临界氦加温增压系统的可靠性;

(3) 通过系统试验表明超临界氦加温增压技术在运载火箭的应用是可行的,方案合理性得到了验证,为未来火箭上的应用提供了技术依据。

参考文献:

[1]武红京,张宝琨.阿里安V主级氧化剂贮箱的增压系统[J].火箭推进,1994,(5):1-9.

[2]张福忠,张化照.超临界氦加温增压方案的初步探讨[J].导弹与航天运载技术,2001,254(6):41-45.

[3]廖少英.运载火箭和航天器的超临界氦增压系统[J].上海航天,1991,45(3):13-17.

[4]崔俊霞,王涛,金英.气动增压系统的设计与仿真[J].液压与气动,2013,(2):13-16.

[5]满满,张立强,帅彤,等.超临界氦贮罐实验研究及漏热分析[J].低温工程,2013,4(194):33-37.