液压软管脉冲试验机电液伺服系统的设计与研究

2015-04-17燕山大学河北省重型机械流体动力传输与控制实验室河北秦皇岛066004

, (燕山大学 河北省重型机械流体动力传输与控制实验室, 河北 秦皇岛 066004)

引言

压力脉冲试验机的控制方式大体经历了从换向阀控制到液压伺服控制两个历程,换向阀控制的试验机换向冲击大,噪音大,频率低,只能测试方波、梯形波,而电液伺服压力脉冲试验机则克服了这些缺点, 可进行高压高频、复杂波形测试,便于控制调节,具有广泛的应用前景。

近年来我国压力脉冲试验技术发展较为迅速,浙江大学在低压力脉冲试验机技术研究方面有较多的成果,王元[1]采用模糊PID控制设计了低压的脉冲试验台;具大源[2]将重复控制加入了试验台控制系统取得了良好的仿真效果;张福波,王贵桥等将波形幅值的模糊补偿技术应用在电液伺服疲劳试验机中[3]。在高压脉冲试验台方面,王双[4]等人根据最近伺服技术的发展,选择了压力等级可到50 MPa,额定流量可达200 L/min的伺服阀来控制液压缸进油腔压力曲线的上升速率和波形的稳定,进油脉冲峰值在35 MPa,进油脉冲谷值5 MPa,被测容腔为6 L,工作频率为2 Hz,也具有指导意义。

本项目根据客户要求,在基于检测标准HB 6133-1987《液压软管、导管、接头组件的脉冲试验》和GB/T 7939-2008《液压软管总成试验方法》的基础上,对内部容积为1 L左右的飞机导管进行最大工作压力为28 MPa,峰值压力为42 MPa进行水锤波的测试,也可以对液压软管进行最大工作压力为31.5 MPa、脉冲疲劳压力42 MPa的梯形波、正弦波、方波的测试,同时也可以按照其他的测试标准对更广泛的产品进行测试。本试验机的设计和研究,将对高压电液伺服压力脉冲试验机液压系统的数学建模和试验技术产生一定的现实意义。

1 脉冲试验机液压伺服系统的设计

42 MPa电液伺服压力脉冲试验机设计技术参数如表1所示。

表1 脉冲试验机主要技术参数要求

根据试验机工作流程和拟定的技术方案,研制设备的液压系统原理图如图1所示。

本试验机要达到的试验压力为42 MPa,属于超高压系统,从液压元件的使用性、寿命、系统密封可靠的角度出发,设计采用增压缸增压的方法,而高压部分的管道结构设计、管道的密封、驱动介质的选用要求更为严格,并具有特殊性[5]。伺服增压缸是液压驱动往复活塞式增压缸,驱动部分和工作部分完全隔离,驱动部分为航空液压油,增压部分的试验介质为要求的DOT4制动液,其起到了增压、隔离的作用。增压缸的结构如图2所示。

1.介质油箱 2.空气过滤器 3.电接点温度计 4.液位报警 5.球阀 6.泄漏回收盘 7.试件工装 8.被测试件 9.气动高压球阀 10.排空罐 11.气动电磁换向阀 12.气源两联件 13.气源 14.温度传感器 15.压力传感器 16.补液泵 17.补液电机 18、30.吸油过滤器 19.高压单向阀 20.伺服增压缸 21.磁致伸缩位移传感器 22.射流管伺服阀 23.蓄能器 24.压力表 25.电磁溢流阀 26.单向阀 27.高压过滤器 28.轴向柱塞泵 29.主电机 31.冷油机 32.直回油过滤器 33.系统油箱 34.截止阀

图2 增压缸结构简图

补液系统由介质油箱、补液泵、溢流阀、超高压单向阀等组成。该部分用于在试验开始时充液,将试件内空气排出。压力脉冲运行时该部分也一直运行以弥补管道的泄漏,并在增压缸回程时提供油源防止吸空使空气进入,使管道一直保持一定的正压。

2 阀控非对称缸的压力伺服控制系统建模

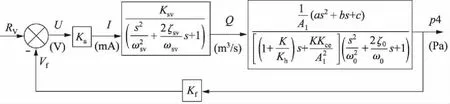

42 MPa电液压力伺服脉冲试验机压力伺服系统主要由伺服阀、伺服增压缸和压力传感器组成,本研究采用机理建模的方法建立了对称伺服阀控制非对称液压缸压力伺服控制系统的数学模型,根据液压缸正反向运动的不同状况,推导出了关于输入电压信号至输出为试件内压力信号的传递函数,得到了包含伺服阀特性的压力伺服控制系统闭环控制框图。

阀芯位移xv至试件内压力p4的传递函数为:

(1)

式中,Kh—— 液压弹簧刚度

ωh—— 液压固有频率

ω0—— 综合固有频率

ζ0—— 综合阻尼比

参数的具体物理意义见表2,压力伺服系统模型框图如图3所示。

3 系统仿真研究

根据设备选型及元件参数,对称阀控非对称液压缸压力伺服控制系统的相关参数如表2所示。

当输入信号为设定测试压力42 MPa、波形频率2 Hz 的正弦波时,系统响应如图4所示。

图4 正弦波响应曲线

输入信号设定为工作压力28 MPa、峰值压力42 MPa、波形频率1.25 Hz的水锤波时,系统响应如图5所示。

图5 水锤波响应曲线

图3 包含伺服阀特性的试验机压力伺服控制系统框图

表2 压力伺服控制系统的相关参数

从阀控非对称缸压力伺服系统的仿真曲线中可以看出,对于不同的正弦波、水锤波输入信号,都可以实现跟踪。采用线性化建模,二种波形对于跟踪时间上滞后约为0.01 s,幅值上基本可以实现精确跟踪,系统对于阶跃输入的上升时间约为0.017 s,调整时间约为0.03 s。

4 重复控制的压力伺服系统的研究

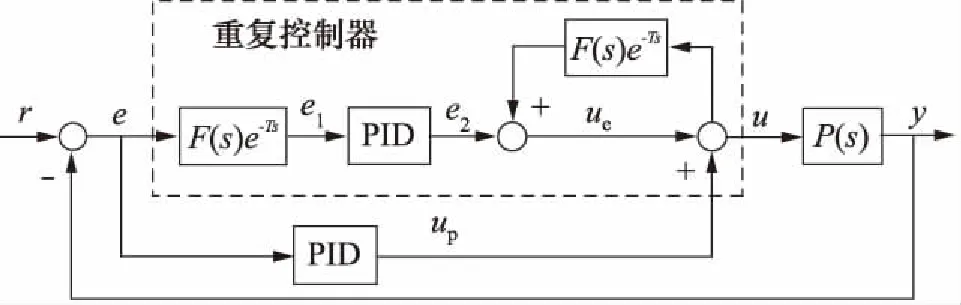

重复控制技术具有一定的学习功能,通过误差的逐步补偿使得系统的实际输出逐步零误差地跟踪期望输入,并且具有对周期变化的外部干扰信号加以抑制的能力。重复控制同时也具有自身的弱点:由于重复控制器延迟因子e-Ts具有延时输出的作用,系统在第一个信号周期中没有控制输出,控制指令在第二个周期中才得以输出,如果此时系统内部存在干扰,系统此时并无调节功能,近似处于开环状态,对于扰动的消除也要延迟一个周期。为了弥补重复控制的弱点可以利用传统PID进行补偿,采用重复控制和PID复合控制策略的思想[6],基于重复控制补偿PID的控制结构[7]如图6所示。重复控制用以提高对周期性输入信号的跟踪精度,在稳态时起主要作用;而PID可对系统进行实时的控制,在第一个信号周期中控制输出,同时减小因为瞬时扰动造成的跟踪误差,在出现较大干扰时起主要作用。

图6 基于重复控制补偿PID的控制系统结构

根据图6所搭建的试验机控制系统模型,采用不同类型的输入信号进行仿真,其系统的响应输出和跟踪误差曲线分别如下图。

输入信号为压力42 MPa、频率1.25 Hz的水锤波时的响应输出如图7所示,误差曲线如图8所示。

图7 水锤波的响应曲线

仿真结果表明,采用复合控制后系统对于水锤波响应的最大误差为0.7 MPa,为输入压力的1.7%; 对于梯形波响应的最大误差为0.5 MPa,为输入压力的1.2%,远低于试验标准所要求的±5%;因此电液伺服压力脉冲试验机采用重复控制补偿PID的控制策略,显著的提高了对于不同类型波形输入的跟踪精度, 与单一采用PID控制相比具有明显优势。且对于不同类型的输入波形、压力、频率的变化,系统具有较好的动态特性和较强的鲁棒性。由于本仿真实验中采用的为改进型重复控制结构,降低了系统的一些自学习性能和跟踪精度,并不为理想型的无静差反馈系统,因此本实验的输出在较短的一段时间内仍存在一定的静差。

图8 水锤波响应的误差曲线

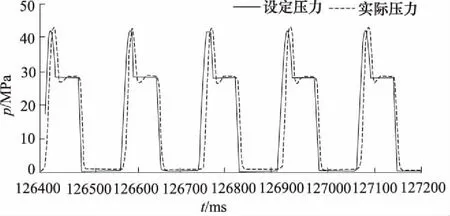

5 试验机现场调试实验

由于实验条件和时间的限制,试验机调试实验采用的控制算法为常规的PID控制。按照试验机工作流程,通过试件工装将多根飞机导管固定在分流器上,打开补液泵进行充液和排气,然后设定测控界面前面板上的试验波形类别、试验压力、试验频率、循环次数等参数,调定液压系统供油压力至28 MPa,冷油机冷却循环温度设定为40 ℃,采用YH-15号航空液压油为工作介质,软管灌注实验介质为DOT3制动液,工控机采用IPC610L, PLC 采用CP1E-N20DR-A,位移传感器采用MTL 1-60mmS/A,压力传感器采用PAT643-60X,温度传感器采用66RNSO6112081130。

点击开始试验后设备对于不同的输入信号,其中频率1.25 Hz的水锤波时的实际响应输出如图9所示。

图9 水锤波的实际响应曲线

实验结果表明,所设计的42 MPa电液伺服压力脉冲试验机能够完成HB 6133、GB/T 7939所要求的测试任务,对于不同类型的输入信号,所设计的压力伺服控制系统能够较好地进行压力伺服控制,所设计的试验机测控系统也能够满足试验需求。通过理论分析和仿真所模拟的曲线能够真实复现实测的压力曲线,说明了所建立的阀控非对称缸压力伺服控制系统的数学模型是正确的。

6 结论

(1) 根据企业实际需要和相关检测标准,设计了一台“42 MPa电液伺服压力脉冲试验机”,本试验机可以对飞机导管、液压胶管等进行最高试验压力42 MPa、最高试验频率2 Hz、最大测试容积1 L的水锤波、梯形波、正弦波的压力脉冲试验。

(2) 对试验机基于对称伺服阀控制非对称液压缸的压力伺服系统进行了机理建模,根据基本方程推导出了系统的传递函数,对不同类型的响应输出进行了特性分析。仿真结果表明采用重复控制补偿PID的控制策略,很好地提高了试验机的压力跟踪精度,可将控制误差缩减至0.6%,且对于不同类型的波形、压力、频率的变化,系统具有较好的动态特性和较强的鲁棒性。

(3) 设计了试验机上位机为基于LabVIEW虚拟仪器和下位机为PLC的测控系统,试验机安装调试后,对输入不同类型波形的实际试验结果达到了相关测试标准的要求,验证了阀控非对称缸压力伺服控制系统建模的正确性。

参考文献:

[1]王元,王耘,宋小文,齐放,夏立峰.疲劳性能脉冲实验台模糊PID控制器的研究与设计[J].轻工机械,2008,26(6):76-79.

[2]具大源,胡树根,王耘,宋小文,齐放.基于重复控制的疲劳脉冲试验台控制系统设计[J].机床与液压,2012,40(9):92-93,97.

[3]张福波,王贵桥.电液伺服疲劳试验机波形幅值的模糊补偿[J].振动、测试与诊断,2008,28(2):96-99.

[4]王双,邓乾坤,张斌.高压伺服控制脉冲试验台液压系统设计[J].液压气动与密封,2012,(9):21-23.

[5]戴东华.液压缸的密封问题及改进[J].液压与气动,1999(4):11-12.

[6]詹习生,张先鹤.重复补偿PID控制在交流伺服系统中应用[J].电气传动,2009,39(10):55-58.

[7]马亚丽,靳宝全,程珩.重复控制补偿的PID电液伺服位置控制[J].流体传动与控制,2010,(2):30-33.

[8]彭勇刚,韦巍.重复控制在机械手位置伺服系统中的应用[J].机床与液压,2006,(10):147-148.