大型液压阻尼器试验台架设计及分析

2015-04-16,,,

, , ,

(华中科技大学 机械科学与工程学院, 湖北 武汉 430074)

引言

液压阻尼器是一种对速度反应灵敏的振动控制装置,广泛应用于核电站和火电厂的管道及设备,能够控制冲击性的流体振动和地震激扰的管系振动[1]。为检测阻尼器的性能指标,需要设计液压阻尼器试验台架,对其进行性能测试。针对500 t大型液压阻尼器试验台架,其最大加载力需达到8600 kN,同时需要兼顾不同规格阻尼器性能测试,这使试验台架不仅输出加载力较大, 而且需要能够调整不同规格测试件安装空间。目前国内低吨位阻尼器试验台架,均采用了双导向柱机架结构形式,以实现其自封闭受力[2-4]。文献[2]针对100 t阻尼器试验台架采用不同长度加长杆对安装空间进行调整,该方法虽然简单,但受限于加长杆的长度,安装空间不能自由调整。文献[3,4]分别针对100 t和300 t阻尼器试验台架采用自由位置夹紧方式,通过液压夹紧装置对安装空间进行调整,夹紧不仅简便可靠,而且可对安装空间进行自由调整。综合上述分析,本研究采用自封闭受力和自由位置夹紧方式对台架进行设计,以实现试验台架的功能需求。

1 试验台架结构设计

设计的台架输出加载力最大需达8600 kN,若采用双导向柱结构,在保证导向柱刚度和强度满足时,导向柱尺寸较大,这使得其加工及安装困难,同时会增加安装调整装置的设计难度,因此为简化机架结构,设计了一种卧式四导向柱结构。针对其四导向柱结构,设计了相应的自由夹紧装置。为满足该试验台架输出加载力大及试验件安装空间可调的功能需求,设计了如图1所示结构形式的台架。

1.加载液压缸 2.前支座 3.导向柱 4.后支座 5.夹紧液压缸 6.直线导轨图1 试验台架结构图

试验台架主要由加载液压缸、前支座、导向柱、后支座、夹紧液压缸及直线导轨等组成。其主要工作原理为:后支座在直线导轨上沿导向柱移动,自由调整试验件安装空间;试验件安装完成后,在夹紧液压缸液压力作用下后支座发生变形,与导向柱接触,从而产生相应的夹紧摩擦力;之后通过伺服控制元件控制加载缸,对试验件进行性能测试。

对于图1所示台架结构,其前支座部分与地面固定,受力复杂,对其强度和刚度需重点关注。简化受力,进行有限元仿真,针对其强度和刚度分析,得到其应力云图及位移云图分别如图2和图3所示。

从应力云图中可知,前支座整体受力均匀,最大应力主要集中加载缸中心线位置附近,应力达到138 MPa,材料选用普通铸钢,安全系数为1.8;前支座与地面的接触面上存在较小的应力,作用力较小。

图2 台架前支座仿真应力云图

图3 台架前支座位移云图

从位移云图中可知,前支座整体变形较小;离固定面越远处,其位移越大,最大为2 mm;加载缸安装面上最大的位移大约为0.5 mm,相对于加载缸外径850 mm 而言较小,液压缸倾斜角较小,其产生的侧向力较小,不会对活塞杆造成破坏。

由前支座静态分析结果可知,其强度安全系数为1.8,大于静载荷要求的1.5,满足设计需求;前支座变形较小,刚度满足输出加载力较大的需求。

2 夹紧力影响因素分析及设计

2.1 液压夹紧装置设计

图1所示试验台架通过后支座的移动对安装空间进行调整,以满足不同测试件对安装空间的需求。对于整个试验台架的工作性能而言,夹紧装置能够提供夹紧力的大小直接决定系统能够施加的加载力的大小。图1中,后支座在夹紧液压缸输出的液压力作用下发生变形,从而与导向柱发生接触,进而产生夹紧摩擦力。针对该系统的夹紧装置机构及其8600 kN的加载力需求,初步设计夹紧装置部分参数如下:夹紧液压缸中心与导向柱中心之间的距离l=405 mm,导向柱安装孔直径d=200 mm,借鉴文献[5]中介绍的关于夹紧力的计算方法,可知单个导向柱上夹紧液压缸需要提供的正压力p=1240 kN。液压缸油源压力ps=28 MPa, 需要的有效作用面积A=44286 mm2。如若单个导向柱只有一个液压缸作用,则夹紧液压缸尺寸较大,使得后支座横向尺寸较大;如若单个导向柱采用多个液压缸作用,则后支座纵向尺寸较大。综合考虑,每个导向柱设计两个夹紧液压缸;同时为使得整个夹紧装置受力对称,采用了如图4所示的夹紧装置结构。

1.后支座 2.夹紧液压缸 3.切槽 图4 夹紧装置结构示意图

但需要注意的是上述计算方法是在忽略支座变形及导向柱与孔配合间隙下得出,在实际工程中因为支座变形及配合间隙的存在使得夹紧力相对于理论计算值较小,为合理设计夹紧装置,需要对整个夹紧装置进行ANSYS仿真。综合分析影响夹紧力的因素,对夹紧装置设计进行合理优化,以使得其在强度和刚度满足的情况下,简化后支座结构,同时输出的夹紧力较大。

2.2 液压夹紧装置有限元建模

2.3 液压夹紧装置有限元仿真结果及分析

1) 夹紧缸与导向柱间距离l对夹紧力的影响

夹紧缸与导向柱之间距离l对夹紧力Ff的关系曲线如图6所示。由图6可知夹紧力Ff随着夹紧缸与导向柱之间距离l的增加而增大;但随着l增加,支座上的应力也增大。随着夹紧缸与导向柱之间距离l的增大,虽然夹紧力Ff增加,但同时后支座的尺寸及应力也相应变大,设计时需综合考虑。当l=455 mm时,夹紧力已经能够很好满足加载要求,同时支座应力较为合理,故选取l=455 mm。

图5 夹紧装置有限元模型

图6 夹紧力Ff及支座应力与l的关系图

2) 导向柱与支座配合间隙δ对夹紧力的影响

根据机械设计手册基孔制间隙配合的推荐的配合公差,取配合的间隙值进行仿真,导向柱与支座配合间隙δ对夹紧力Ff的关系曲线如图7所示。由图可知,随着配合间隙的增大,夹紧力减小,同时支座应力却增大。为获得较大的夹紧力,需要较小的配合间隙,但是间隙较小不利于支座沿导向柱的横向移动, 同时加工难度增加,综合考虑选取配合间隙为0.206 mm,即H8/f7的间隙配合。

3) 支座厚度对夹紧力的影响

支座夹紧缸安装处厚度与夹紧力Ff的关系曲线如图8所示。仿真中发现由于支座切槽上下两端结构不同,为保证其上下端变形量尽量一致,需要切槽上下端厚度不同。由图8可知,随着支座厚度的增加,夹紧力Ff随之减小,但支座应力却相应减小。支座厚度越小,后支座尺寸相应减小,台架成本也就随之降低,故在强度满足的情况下,支座厚度越小越好。

2.4 液压夹紧装置优化设计

综上所述,夹紧力大小与夹紧缸和导向柱之间距离成正比,与导向柱和支座配合间隙及支座厚度成反比。根据上述规律,综合考虑各影响因素,通过ANSYS 仿真计算,优化支座厚度,优化后的后支座最大应力为289 MPa,支座材料的屈服应力为480 MPa,材料强度安全系数为1.65;夹紧装置能够提供的最大夹紧力为12397 kN,台架最大加载力为8600 kN,安全系数为1.44,其整体设计能够满足台架输出加载力及测试件安装空间可调的需求。

3 台架整体模态分析

由于该试验台工作时,需要承受动态载荷,在试验台架的设计中需要考虑系统的振动特性,避免工作时因发生共振而造成台架损坏。模态分析可以归结为台架无阻尼自由振动方程的求解,主要用于确定结构的振动特性,包括固有频率及相应振型[6]。由于ANSYS中模态分析为线性分析,忽略非线性因素,故对后支座与导向柱采用固联处理。选取测试件最大安装长度进行建模,简化台架整体模型,采用SOLID186单元对台架1/2模型进行离散,得到如图9所示的仿真模型。

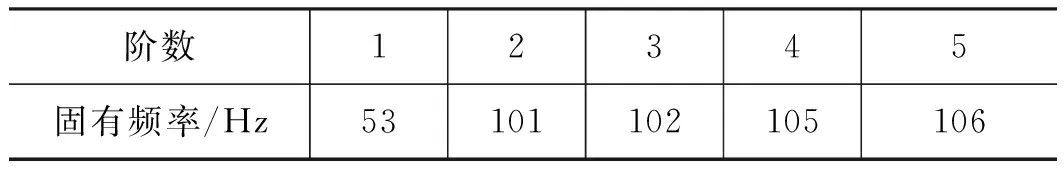

根据实际工作状态定义上述模型位移约束的边界条件及材料属性,利用ANSYS软件提供的用于大型对称结构模态提取的Block Lanczos法进行模态分析,计算前五阶固有频率,如表1所示。

图9 台架模态分析有限元模型

阶数12345固有频率/Hz53101102105106

表1可知,台架最低固有频率为53 Hz,其振型为台架在Z方向的振动,这也是加载力作用的方向,而台架在进行最大测试件加载时,最大工作频率为3 Hz,远小于台架固有频率,因此台架在加载时不会发生共振,能够满足动态加载需求。

4 结论

本研究设计了卧式四导向柱结构及液压夹紧装置的大型阻尼器试验台架,运用有限元方法对其进行建模仿真,仿真结果表明台架强度和刚度满足要求;台架固有频率远高于其加载工作频率,不会发生共振破坏;通过对影响夹紧力因素的合理优化,可使其夹紧力满足需求,同时夹紧装置结构得到合理优化;整个台架的设计能够满足大型液压阻尼器电液伺服台架输出加载力大及测试件安装空间可调的功能需求。

参考文献:

[1]王钧功.液压阻尼器研究[J] .液压气动与密封,1998,(1):15-21.

[2]解绍伟,尚增温,郗安民,等.液压阻尼器试验系统设计[J] .液压与气动,2005,(12):9-12.

[3]刘银水,周勇,徐俊峰,等.液压阻尼器动静态性能试验台的设计研究[J].振动、测试与诊断,2007,27(3):204-207.

[4]蒋华戈,闫维明,李力,等.3000 kN电液伺服阻尼器试验系统组成与应用[J].结构工程师,2011,27(1):22-26.

[5]杨可森,席中慧,李宏伟,等.PWS-1000型电液伺服动静万能试验机的机-气-液夹紧装置设计[J].机床与液压, 2002,(3):201-202.

[6]李德军,李培武,管延绵,等.22 MN液压机整体框架式机身的有限元分析[J].塑性工程学报,1995,2(3):55-62.