EBZ160悬臂式掘进机液压系统设计

2015-04-16沈阳建筑大学交通与机械工程学院辽宁沈阳110168

, , (沈阳建筑大学 交通与机械工程学院, 辽宁 沈阳 110168)

引言

悬臂式巷道掘进机是一种集切割、行走、装运、喷雾灭尘于一体的综合掘进设备,因其生产效率高、掘进速度快、适应性强、调动灵活的优点而在井下机械化采煤作业中得到了广泛应用[1],且有向大功率、重型化发展的趋势。这类掘进机工作机构中,除截割头旋转用电机驱动外,其余均为液压技术实现。因此,对掘进机液压系统进行合理设计对提升整机工作性能具有关键性作用。

1 悬臂式掘进机组成及工作过程

悬臂式掘进机通常分为行走部和工作部,行走部由履带行走机构组成,工作部包括工装机构和辅助机构,如图1所示。其中工装机构由截割和煤岩装运装置组成,辅助机构则指电气和辅助装置等。

悬臂式掘进机工作循环为:电机带动液压泵驱动行走马达使履带移动,整机靠近煤岩工作面,截割头在伸缩缸作用下钻进,伸缩缸推至最大行程时操纵回转缸使截割头摆动进行水平截割, 到最大摆动角时升降缸驱动截割头沿垂直方向截割一定的高度,如此往复循环直到完成对巷道工作面的完整截割,截割下的煤炭经装运机构后送[2]。

1.截割机构 2.行走机构 3.电气、辅助机构 4.装运机构 5.履带 6.张紧装置 7.行走架 8.马达、行星减速器图1 悬臂式掘进机结构组成

2 掘进机液压系统原理设计

2.1 系统功能分析

液压系统的作用在于为主机各工作机构的相关动作提供动力和控制保障,因此系统设计首先要对主机主要功能的实现方式做出分析。

(1) 由于巷道底板状况恶劣,掘进机采用履带底盘行走,这里选用高速马达匹配行星减速器驱动;

(2) 截割时,截割头在工作面上确定截割位置后,需在钻进方向施加较大轴向力的同时分别沿水平和垂直方向依次截割,这里设置驱动截割头顶进的伸缩油缸、控制截割方向的水平和垂直油缸;

(3) 装运机构需要将截割落于铲板上的煤炭渣粒通过2个弧形三齿星轮汇集,然后经皮带运输机后送,均为低速大扭矩马达,分别驱动三齿星轮、运输机;

(4) 截割头钻进截割前,为保证整机稳定需将铲板和后支撑落地,两个动作均选用相应油缸完成。

2.2 系统回路设计

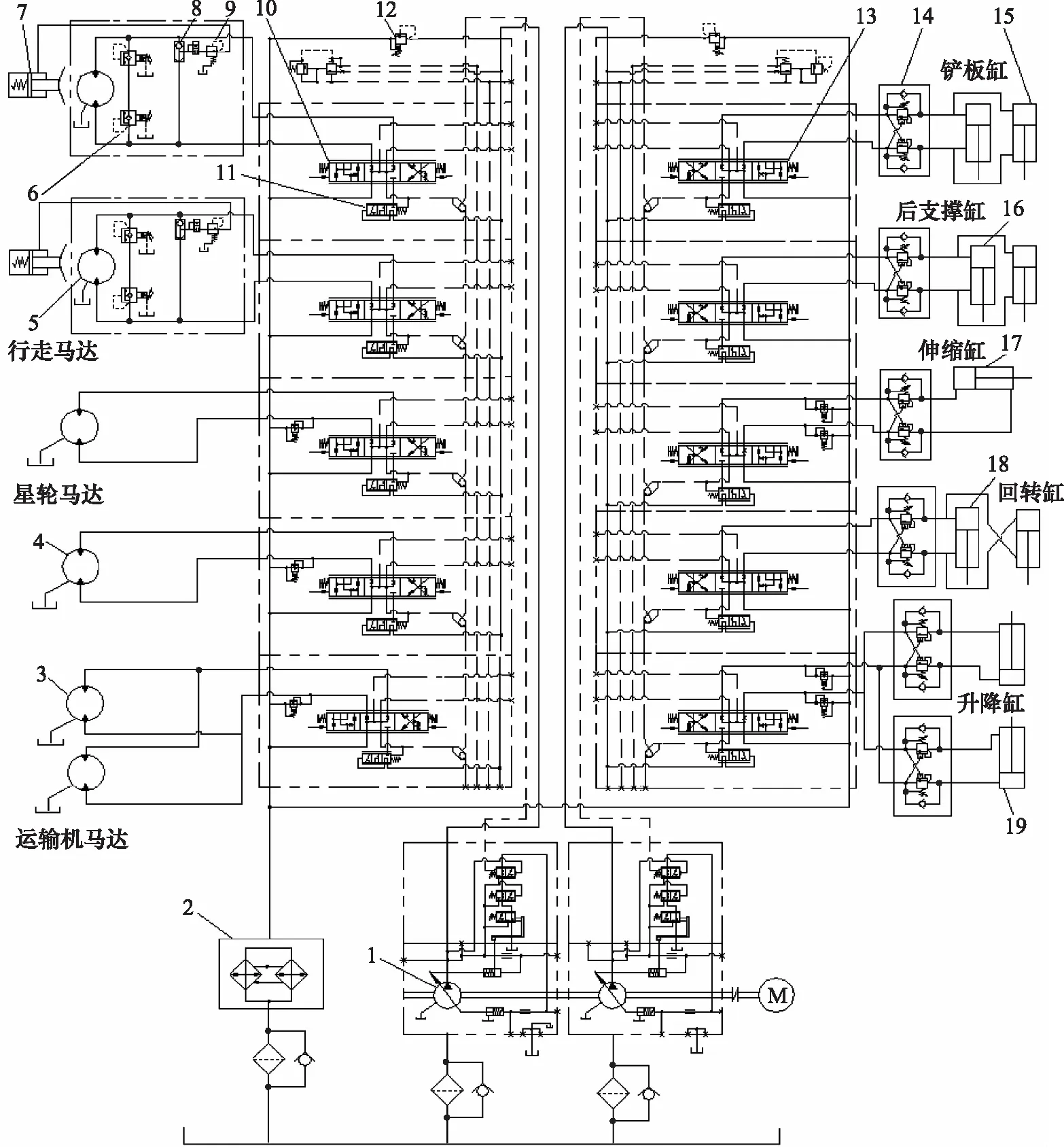

悬臂式掘进机整机负载大、执行元件较多且相互间多有动作复合,为有效减少功率损失,系统采用具有负载敏感特性的双联柱塞泵为动力源,其中一联用于行走和装载机构回路,另一联则驱动截割和辅助回路。综合考虑各机构功能实现,设计EBZ160型悬臂式掘进机液压系统原理,如图2所示。

1.变量泵 2.冷却器 3.运输马达 4.星轮马达 5.行走马达 6、12.溢流阀 7.制动缸 8.梭阀 9.减压阀 10、13.多路阀 11.液控阀 14.双向平衡阀 15.铲板缸 16.后支撑缸 17.伸缩缸 18.回转缸 19.升降缸图2 EBZ160悬臂式掘进机液压系统

1) 行走部液压系统

变量泵1的左联为2个行走马达构成的并联回路提供压力油,由多路阀10控制换向,变量泵提供的油液经液控阀11流入多路阀,回路中的梭阀8用于感知压力变化,并通过溢流阀6控制压力。

2) 工作部液压系统

(1) 截割头工作油路变量泵1的右联分别为伸缩缸17、回转缸18和升降缸19供油,构成三个并联回路,由多路阀13控制,油液经液控阀11流入多路阀,回路中配置安全型双向平衡阀14以确保油缸工作时安全使用和可靠锁紧;

(2) 装运机构工作油路变量泵1的左联为装运回路提供压力油,其中装运机构用2个星轮马达驱动,煤渣落料经2个马达驱动的第一运输机向后输送,两组马达采用并联回路由多路阀12控制,并通过溢流阀控制压力。

3) 辅助液压系统

辅助系统用于行走机构制动、截割时的整机支撑装置驱动,其中制动缸7与行走马达5并联,通过多路阀10控制在行走马达动作之前打开;铲板缸15和后支撑缸16均由变量泵1的右联提供压力油,通过多路阀12控制换向,2个回路呈并联且设置有平衡阀,防止油缸失控下滑。

3 掘进机液压系统参数计算

这里以行走机构回路为例,进行液压系统主要元件参数的选择计算。

3.1 行走机构牵引力分析

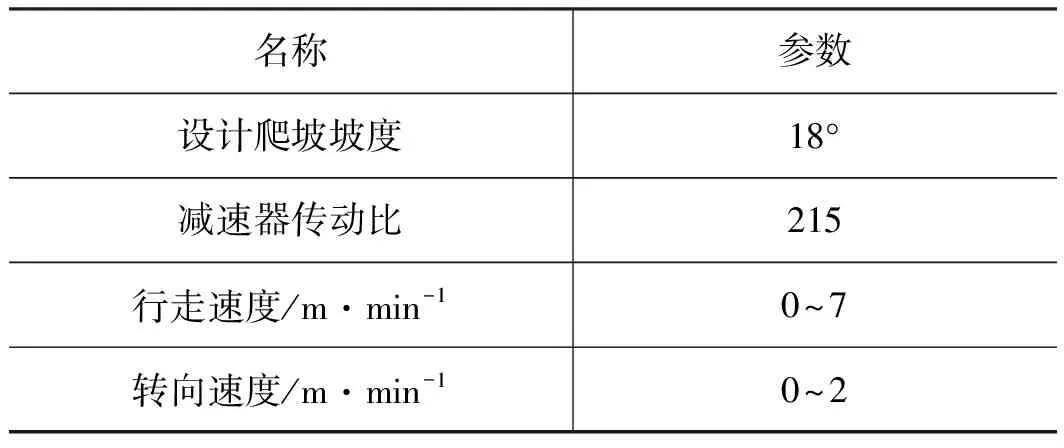

行走机构转弯不与掘进机截割作业、爬坡同时进行,掘进机原地转弯时单边履带提供所需牵引力最大,依据表1给出的整机设计参数计算履带最大行驶阻力如下[3]。

表1 掘进机行走机构主要参数

(续表)

单侧履带阻力:

单侧履带转向最大负载转矩:

Mr=T1×r=110×0.6=66 kN·m

式中:G为掘进机整机重力,f为履带底板滚动摩擦系数,r为驱动轮半径,L为单侧履带板接地长度,μ为履带机构与底板转向阻力系数,B为履带板宽度,n为履带纵向偏心距。

3.2 行走马达匹配计算

最大负载工况为坡道上原地转向,此时行走马达负载转矩为:

式中:η1为履带链传动效率,取0.92;η2为液压系统容积效率,取0.95[4],i为减速器速比。

取行走回路工作压力21.5 MPa,则马达排量应满足:

实际选用的行走马达额定排量VM额=KVM,K是排量系数,一般在1.2~1.6[4],这里取1.4。

据此选用A2FE160/61W-VZL100马达,排量160 mL/r、额定压力21.5 MPa、最高压力30 MPa。

3.3 马达选用验算

掘进机履带行走机构提供的牵引力应满足掘进机最大坡度工作要求。EBZ160掘进机最大设计爬坡18°,在这种坡道上原地转向时掘进机单侧履带所需牵引力为:

式中,θ为设计爬坡坡度。

此时单侧履带负载转矩:

Mr2=T2×r=145×0.6=87 kN·m

则行走马达输出转矩需满足:

=463 N·m

而选配的行走马达可输出转矩:

=493 N·m

可知:Mmax>Mm2,所选马达满足输出扭矩要求。

相关研究表明,最大负载工况在行走时发生,最大流量工况在截割、装载和运输机构同时动作时出现[5],据此系统选用A11VO145LRDS/10R+A11VO 190LRDS/10R型双联负载敏感泵(限于篇幅计算过程略),前泵排量为145 mL/r,后泵排量为190 mL/r,额定压力21.5 MPa、最高压力30 MPa。

由发动机转速n=1470 r/min,可得驱动行走回路的前泵最大输出流量qp=189 L/min。

单侧马达理论流量为:

液压马达输出的最大转速:

=562.5 r/min

可获整机最大行走速度:

=9 m/min

所选马达满足最大行走速度υ=7 m/min要求。

3.4 系统其他主要元件选配

根据各机构相应执行元件的负载和速度分析计算,可选配其它相关元件,对应参数见表2、表3[6]。

4 结论

本研究所设计的EBZ160悬臂式掘进机液压系统已实际用于某厂掘进机定型产品上,实际运行表明系统达到设计要求的各项指标,工作稳定可靠。该系统具有以下特点:

(1) 采用负载敏感泵,通过回路中的梭阀引出最高负载压力作用于变量泵控制机构,控制泵的输出流量与负载相匹配,有效保证了液压系统效率;

表2 主要执行元件参数

表3 主要控制元件参数

(2) 由一台交流电动机驱动,实现两泵、两联集成控制阀控制不同机构油路,可保证多机构互不干扰地同时动作;

(3) 泵阀集成度高、可靠性好、管路配置简洁紧凑,组装和维护方便。

参考文献:

[1]高云峰,江小军.浅谈我国煤矿巷道掘进装备技术[J].煤炭工程,2010,(10):110-112.

[2]张希良,王炳河,张立军,等.悬臂式掘进机在软岩隧道施工中的应用[J].铁道建筑技术,2001,(4):28-30.

[3]MTT 910-2002.悬臂式掘进机履带行走机构设计导则[S].

[4]成大先.机械设计手册液压传动[M].北京:化学工业出版社,2005.

[5]刘抗抗.掘进机液压系统性能分析与仿真[D].青岛:山东科技大学,2012.

[6]尚慧岭,赵长林,张敬刚,刘建设,胡世涛.油液污染对掘进机液压系统的影响[J].液压与气动,2012,(8):55-58.