摩擦力对阀控非对称缸输出力的影响

2015-04-16中国飞机强度研究所陕西西安710065

, , , (中国飞机强度研究所, 陕西 西安 710065)

引言

阀控缸是大型飞机结构疲劳试验中应用比较广泛的传动和动力系统。该系统包括伺服阀和作动缸,作动缸分为对称作动缸与非对称作动缸两种[1]。对称缸具有很好的控制特性,一般应用于高频系统中,但其加工难度大、滑动摩擦阻力较大、需要的运行空间也大,而非对称缸构造简单、制造容易、单边滑动密封的效率及可靠性高、工作空间小、承载能力大,多在中低频系统中使用[2]。所以非对称缸在大型飞机结构疲劳试验中是非常重要的元件,其直接影响大型飞机结构疲劳定寿工作,而其物理行为受很多因素影响,尤其是非线性因素,如缸内的摩擦力,包括库伦摩擦力、静摩擦力及黏性摩擦力。黏性摩擦力与活塞速度成正比,且能在系统中产生阻尼;库伦摩擦力和静摩擦力在作动缸运行时极易导致系统不稳定。通常,摩擦力在非对称作动缸高频运动中影响较小,但低频运动,摩擦力的影响就突显出来[3]。目前研究摩擦力的相关文献有很多,文献[3]提出摩擦力由活塞的速度、位移、油温和活塞两侧的压差决定;文献[4]主要是辨识非对称缸内的摩擦力;文献[5-7]给出了关于缸内摩擦力测量的几种方法;文献[8]深入研究了摩擦力对阀控对称作动缸系统的影响但并未提出消除或者消减影响的办法。

本研究主要针对大型飞机结构疲劳试验中使用的阀控非对称作动缸,研究摩擦力对非对称缸的影响,并给出消减这种影响的方法。

1 建模理论

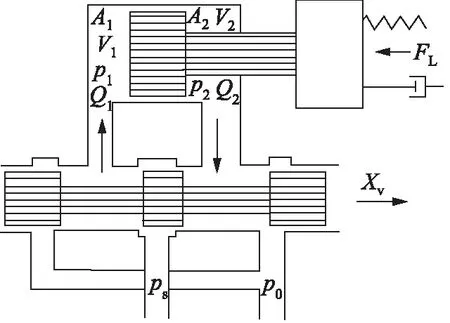

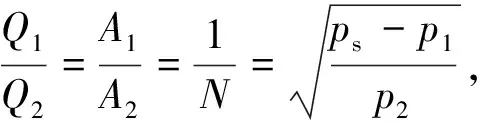

四通阀控非对称作动缸的原理如图1所示。

图1 四通阀控非对称作动缸

作动缸处于稳态时,即活塞的速度为常值,缸的两腔的流量公式为:

(1)

(2)

(3)

对活塞建立力平衡方程有:

F=A1p1-A2p2-Ft

(4)

所研究的缸摩擦力由活塞速度和活塞两侧压差决定,因此建立缸摩擦力的数学模型如下:

(5)

当活塞正向运动时,阀的输出流量公式为:

(6)

(7)

(8)

(9)

活塞反向运动时,阀输出流量公式为:

(10)

(11)

同理可得两腔压力为:

(12)

(13)

(1) 缸摩擦力中只含有库伦摩擦力时有活塞正向运动时有:

F=A1p1-A2p2-Fc

(14)

活塞反向运动时有:

F=A2p4-A1p3+Fc

(15)

式(15)减去式(14)得到ΔF1=2Fc,这说明活塞速度换向时缸输出力发生了阶跃现象,阶跃值为2Fc。

(2) 摩擦力同时包含库伦摩擦力和静摩擦力时,在活塞正向运动时:

(16)

活塞反向运动时:

(17)

式(17)减去式(16)得到:

(3) 当摩擦力同时含有库伦摩擦力、静摩擦力和黏性摩擦力时,振荡和阶跃将会降低,因为黏性摩擦力由油液中的阻尼产生,会降低系统的振荡和输出力的阶跃。

2 建模与仿真

2.1 模型建立

在AMESim环境下[9],利用Sketch模式并调用系统提供的液压库、机械库和信号库建立如图2所示的阀控非对称作动缸闭环仿真模型,模型主要由三位四通换向阀、非对称缸缸、质量弹簧阻尼系统、恒压源、溢流阀等部件组成,忽略缸的内泄漏、外泄漏和油液中混入的空气。供给油压是恒定的。生产商提供的作动缸的死区体积的数据一般不是很精确,此处将作动缸各腔容积粗略视为每腔死油体积[8,10]。作动缸通过外部机械力建立活塞两侧的内压差,故作动缸耦合一个质量弹簧阻尼系统。仿真参数有伺服阀正弦输入信号,频率0.5 Hz,幅值为10,伺服阀固有频率75 Hz,阻尼比0.7063,阀额定电流40 mA,阀额定流量10 L/min,额定压降7 MPa,作动缸活塞直径45 mm,活塞杆直径35 mm,作动缸量程0.25 m,作动缸各腔死油体积139.27 cm3,活塞质量10 kg,作动缸内黏性摩擦系数220 N·m/s,库伦摩擦系数50 N,静摩擦系数300 N,弹簧刚度66869 N·m,弹簧阻尼32 N/(m/s),液压油密度855.7 kg/m3,供油压力21 MPa。

图2 阀控非对称缸仿真模型

2.2 仿真分析

利用上文建立的仿真模型和相关参数得到如图3所示仿真结果,包括理想模型(不含摩擦力)仿真(图4a)、只含库伦摩擦力的模型仿真(图4b)、库伦摩擦力和静摩擦力的模型仿真(图4c)、库伦摩擦力、静摩擦力和黏性摩擦力的模型仿真所得的输出力曲线(图4d)。图4a曲线比较平滑无阶跃和振荡发生。图4b曲线在作动缸换向时由于受到库伦摩擦力影响发生阶跃,即库伦摩擦力激励了作动缸的动态行为,阶跃值为104.5 N,而理论计算为100 N。在大型飞机结构疲劳试验中库伦摩擦力会对试验件进行加载, 而这个载荷在试验中是不应该产生的。图4c曲线受到库伦摩擦力和静摩擦力的影响在作动缸换向时出现较图4b曲线更大的阶跃而且出现剧烈振荡,即静摩擦力产生了一个较大的阶跃力,这个阶跃力激励了作动缸。阶跃值为367 N,而理论计算值为350 N。图4d曲线在库伦摩擦、静摩擦和黏性摩擦力同时作用下,作动缸换向时振荡降低阶跃减小。

图3 差动控制回路仿真模型

阀控非对称缸的输出力受到摩擦力的影响,引起试验中的噪声和振荡,使得系统不能平稳工作。所以需要采取一些措施减小或者彻底消除摩擦力的影响。

3 解决方法

本设计阀控非对称缸差动控制回路,利用伺服阀控制作动缸的无杆腔以减小摩擦力对缸输出力的影响。

利用AMESim仿真软件建立差动控制回路模型如图4所示, 该模型和图2的唯一区别在于伺服阀只控

图4 缸输出力仿真曲线

制无杆腔,其余参数和图2完全相同。利用此仿真模型得到如图5所示作动缸输出力的仿真曲线。

图5 差动控制回路输出力曲线

由图5看出作动缸的输出力仍然是正弦曲线和图4曲线是完全一致的,说明采用差动控制回路也能够保持力控性能指标。与图3对比明显可以看出输出力受摩擦力影响产生的振荡大幅降低,但是输出力的阶跃未发生变化。

4 结论

综上所述,可以得到以下结论:

(1) 输出力因摩擦力而产生阶跃和振荡使系统不能平稳运行;

(2) 通过设计的差动控制回路改变伺服阀和作动缸的连接方式,降低了输出力因摩擦力而产生的振荡但减小阶跃的效果不明显。

参考文献:

[1]张平格.液压传动[M].武汉:华中科技大学出版社,2013,(7):36-40.

[2]张利平.液压控制系统设计与使用[M].北京:化学工业出版社,2013,(1):164-185.

[3]Jelali M,Kroll A.Hydraulic Servo-systems:Modelling,Identification and Control[M].London:Springer,2003.

[4]黎波.挖掘臂的液压缸摩擦模型辨识与分析[J].机械科学与技术,2013,(7):814-818.

[5]陈新元.伺服液压缸动摩擦力的高精度测试方法研究[J].机械设计与制造,2011,(3):116-118.

[6]黄富瑄,陈新元,等.轧机下大型伺服液压缸测试系统动摩擦力测试研究[J].液压与气动,2010,(8):18-21.

[7]鲁腊福. 伺服液压缸启动摩擦力的高精度测试方法研究[J].液压与气动,2010,(7):59-60.

[8]N C Eenkhoorn.Development of Virtual Testing Methodology for Structural Fatigue Testing Setups[D].The Netherlands:Delft University of Technology,2010.

[9]付永领,祈晓野.AMESim系统建模和仿真参考手册[M].北京:北京航空航天大学出版社,2011,(10):32-42,60-70,77-96.

[10]陈燕床.梅里特液压控制系统[M].北京:科学出版社,1967:267-293.