电比例主动控制液压转向系统设计与实验研究

2015-04-16,,,,,,

, , ,, , ,

(1.江苏大学 机械工程学院, 江苏 镇江 212013; 2. 镇江液压股份有限公司, 江苏 镇江 212013)

引言

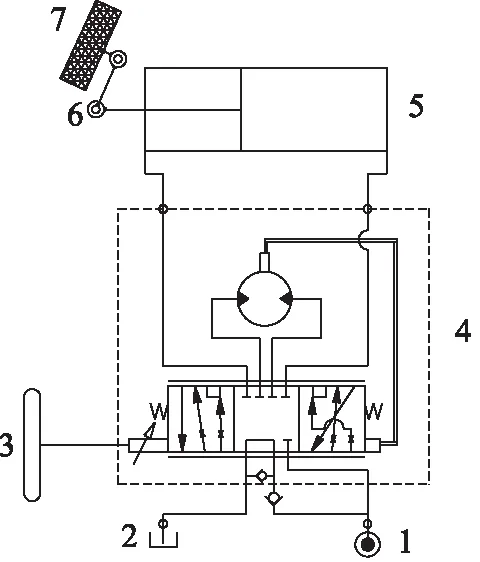

全液压转向系统[1]是利用液压动力来实现转向控制的一套装置,因其安全、灵活、操纵轻便的优越性而被广泛应用于中低速、重载、大型工程车辆中。系统工作原理如图1所示,当方向盘带动转向器阀芯转动时,打开对应油路,压力油经转向器打开的通道进入转向油缸,油缸活塞杆的伸缩传递到转向机构,带动车轮偏转。

全液压转向系统在工作过程中,由于液压油的压缩、泄漏,其方向盘的位置和车轮的位置难以像机械转向系统那样精确对应,在车轮的有效转向角度区间内,方向盘的位置是不确定的。另外,在全液压转向系统中,车轮已转至极限转角后,方向盘仍然可以向转向一侧滑移,当车轮再次回到中位时,方向盘位置相对前一次车轮中位时的位置就发生了一定的偏移。由于上述现象的存在,当车轮回正时,方向盘没有一个确切的位置与之对应,形成方向盘的“归零”偏差,驾驶员无法根据方向盘来判断车轮的方向,为驾驶带来不便。为此,一种电比例主动控制转向系统(Electro-proportional Active Control Steering,EPACS)[2]引起工程界的普遍关注,它可以有效地保证方向盘与车轮转角的对应关系。

1.油源 2.油箱 3.方向盘 4.全液压转向器5.转向油缸 6.转向机构 7.车轮图1 全液压转向系统工作原理图

1 EPACS系统工作原理

1.1 系统液压原理

图2为EPACS液压系统原理图。可以看出,该系统在常规全液压转向系统的基础上增加了方向盘转角传感器5、车轮转角传感器9,分别监测方向盘转角和车轮转角,而系统的中枢是控制器11,用于处理方向盘、车轮转角信号,并向电磁阀3发出控制信号,通过控制进入转向油缸7的流量,进行转角补偿。

1.泵 2.油箱 3.电磁阀 4.方向盘 5.方向盘转角传感器6.全液压转向器 7.转向油缸 8.转向机构 9.车轮转角传感器10.车轮 11.控制器图2 EPACS液压系统原理框图

当系统忽略油液压缩、泄漏及阀芯滑移、开口死区、饱和等非线性因素时,车轮转角α与方向盘转角θ之间有确定的对应关系,即α=f(θ),实际上,上述因素在转向系统的装配、工作过程中是不可避免的,因此,其实际对应关系为α=f(θ)+δ。δ即为上述非线性因素引起的车轮转角偏差,具有不确定性。EPACS系统的作用就是通过油路的二次补偿,减小并消除转向偏差,保证了车轮在中位时方向盘位置与车轮朝向有精确的对应关系。

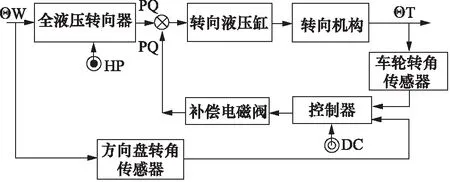

1.2 系统控制原理

EPACS控制系统原理如图3所示,是以方向盘转角为输入、车轮转角为输出的复合控制系统,该复合控制由两部分组成,一路是以方向盘转角为输入的顺馈通道,另一路是以车轮转角为输入的反馈通道,控制器、补偿电磁阀是顺馈与反馈的公共通道。在工作过程中,前向通道中的全液压转向器、转向液压缸、转向机构均为非线性环节[4],包括机械系统非线性、液压系统非线性。

图3 EPACS系统控制原理图

控制的基本目标是:

(1) 当车轮回到“零位”时,方向盘上的标记位能回到对应的“零位”;

(2) 当由于人为因素(1)中约定的对应关系被破坏,转向系统启动后可快速恢复到要求的状态。

2 硬件构成

从控制的角度看,除了原有的元件外,增加的硬件主要有转角传感器、控制器以及补偿电磁阀。

2.1 转角传感器

车轮转角传感器选用光电编码器,是集光机电技术于一体的转角转速传感器,具有分辨能力高、力矩小、耗能低、使用寿命长等一系列优点。

方向盘转角传感器选用旋转变压器。旋转变压器尺寸较小,可直接与全液压转向器集成一体,集成度高,且具有耐高温、耐潮湿、抗震动的特性,保证了在液压系统较为恶劣的工作环境下,方向盘转角的精确测量。

2.2 控制器

控制器由CPU、供电与驱动模块、通讯模块以及人机交互模块四部分组成。

CPU选用STC 11F60XE单片机,高速、可靠、具备很强的抗干扰能力。供电与驱动模块完成电平转换与电磁阀驱动,由车辆自带蓄电池直接为控制器供电,同时将单片机输出的控制信号进行功率放大,保证了电磁阀的正常工作与快速响应;通讯模块完成控制器与传感器和PC的硬件接口,灵活实现数据传输以及程序下载更新;人机交互模块包括数据显示与按键调整,将传感器测量到的转角信息以及相关控制参数通过LCD液晶屏实时显示,通过按键对控制参数进行在线调整,为系统调试提供便利。

图4为EPACS系统的控制器实物图。

图4 EPACS系统控制器

2.3 补偿电磁阀

补偿电磁阀是EPACS系统的执行器[5],选用开关电磁阀,电磁阀结构简单,控制灵活,比起比例阀、伺服阀等其他种类执行器,电磁阀成本低廉且易于安装维护。另外,由于工程车辆转向系统的安装空间比较有限,根据电磁阀尺寸较小的特点,直接与全液压转向器集成在一起,节省空间,便于更换。

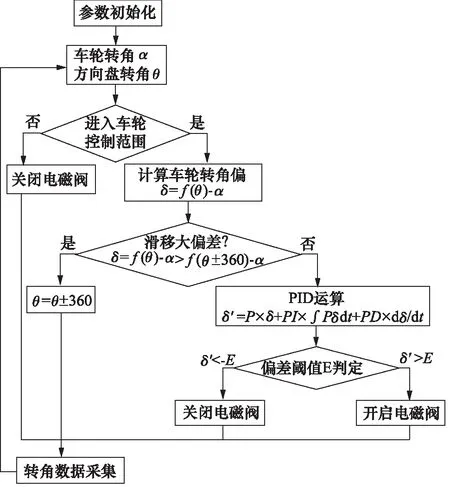

3 算法设计

针对全液压转向系统工作过程中转向偏差的两个主要来源:油液泄漏与方向盘滑移,分别设计了对应的控制策略[5]。

3.1 泄漏补偿

由于执行元件电磁阀只有开、关两种状态,不能实现连续控制,考虑到电磁铁吸合与断开需要一定的反应时间,系统将不可避免存在一定的滞后与超调。为优化控制效果,开发了一种新型控制算法,将PID控制与常规开关控制有效结合,利用PID的控制特性与参数整定,消除开关控制存在的盲区。

首先,根据车辆转向精度要求,为车轮转角偏差设定阈值E[6]。

设定车轮转角α与方向盘转角θ函数关系α=f(θ),计算当前车轮转角偏差δ:

以δ为输入,计算:

(1)

以经过PID运算后的结果δ′与转向系统的设定阈值E进行比较,若δ′>E,则打开电磁阀进行补偿,若δ′<-E,则关闭电磁阀停止补偿。此时转向偏差δ′已具备PID控制的微分与积分特性,通过整定微分系数PD与积分系数PI,可有效预测误差的变化趋势,避免滞后与超调,同时减小稳态误差,提高控制精度。

3.2 滑移补偿

根据全液压转向系统的特性,当车轮转到极限位置,油缸活塞杆伸至终点,方向盘阻力变大,有一定的“终点感”,但仍然可以通过人力强行转动使方向盘向转向一侧滑移,此时,转向器排出的油液直接经系统溢流阀返回油箱,不再进入油缸。随着转向器的使用,内部磨损加剧,方向盘的“终点感”将越来越弱,导致全液压转向系统工作过程中由方向盘过量滑移带来的转向偏差大量存在。

方向盘滑移发生时,车轮转角α保持不变,若方向盘正转,则方向盘转角θ继续增大,车轮转角的偏差也将不断增大;同理,若方向盘反转,车轮转角的偏差δ将不断减小。理论上,方向盘的滑移角度没有上限,即转向偏差δ可能在很大范围内变化,远超出电磁阀的补偿能力。

由于方向盘转角的周期性特点,相差N个360°不会影响其方向盘绝对位置。通过将方向盘转角θ灵活加减360°,以控制转向偏差。

θ=θ±360,f(θ-α)>f(θ±360)-α

(2)

这样,无论方向盘真正滑移量有多大,实际造成转向偏差的滑移角度都限制在[-180°,180°], 从而有效地将系统滑移偏差限制在一定范围之内,在车轮回正过程中快速完成补偿。

除此之外,为延长电磁阀的使用寿命(约开关50万次左右),为系统设立一定的控制范围[-α,α],范围之外电磁阀不动作,当车轮转角进入控制范围后,开启补偿,将全程累积的转向偏差在控制范围之内补偿完成,减少电磁阀开关次数,延长了系统的更换周期。

综上所述,EPACS系统算法流程如图5所示。

4 EPACS系统实验研究

EPACS系统在收割机、叉车等后轮驱动、转向轮不易观测行走机械中具有典型的代表性,本研究以3T内燃式平衡重式叉车CPCD30为实验平台,该叉车采用了BZZ-80型全液压转向器,排量80 mL/r;电磁阀为DHF08-224型二位二通电磁阀,工作电压12 VDC。

图5 EPACS系统控制算法流程图

图6为CPCD叉车实验平台。

图6 CPCD叉车实验平台

图7为通用全液压转向系统,即没有带CPACS转向系统的实验结果。

图7a是方向盘未滑移工况下系统的运行情况,车轮从中位起步,先运动至负极限位置,然后返回到正极线位置。在去程与回程过程中,车轮方向盘转角曲线难以重合,在车轮0°位置,方向盘转角相对零点位置形成泄漏偏差。

图7b是方向盘正向滑移工况下系统的运行情况,车轮从中位起步,运行至正极限位置A后,方向盘正向滑移,车轮转角保持不变,方向盘转角继续增加至B,然后由B开始回程,当车轮再次回到中位时,方向盘转角相对零点位置产生滑移偏差。

图7c是方向盘反向滑移工况下系统的运行情况,车轮从中位起步,运行至负极限位置C后,方向盘反向滑移,车轮转角保持不变,方向盘转角继续减小至D,然后由D开始回程,当车轮再次回到中位时,方向盘转角相对零点位置产生滑移偏差。

由图7可知,全液压转向系统工作过程中存在泄漏偏差与方向盘滑移偏差,其中,泄漏偏差一个运动周期约为50°,且将随时间进行不断累积,滑移偏差由方向盘滑移量直接决定,具有随机性。

根据通用全液压转向系统的实验数据分析,可以看出方向盘转角与车轮转角关系近似线性,且左右不对称,分别设定k1、k2、为车轮转角负半区和正半区比例系数,即:

(3)

另外,设定车轮转角控制范围 [-30°,30°],车轮转角偏差阈值E=0.5°。

图7 通用全液压转向系统

图8 EPACS系统

启动EPACS系统后,转向系统运行实验结果如图8所示。

图8a是系统对泄漏偏差的补偿情况,对全程累积的泄漏偏差,系统在控制范围之内完成补偿,车轮零位与方向盘零位准确对应。

图8b、图8c是系统对滑移偏差的补偿情况。从A至B、C至D,方向盘分别发生了正向和反向滑移。在控制范围之外,系统不工作,转向偏差明显。车轮转角进入 [-30°,30°] 后,系统对转向偏差快速反应,车轮零位与方向盘零位准确对应。

另外,由图8c可以看出,当方向盘滑移量过大时,根据控制算法,对方向盘转角θ进行加360°操作,将系统偏差控制在小范围内,快速完成补偿。

通过实验验证可知,本系统能够有效地消除全液压转向系统工作过程中存在的各种转向偏差,保证车轮零位与方向盘零位准确对应。

5 结论

(1) 电比例主动控制转向(EPACS)系统是在通用全液压转向系统基础上发展起来的,它有效地解决了车轮回正时方向盘的定位问题;

(2) 针对油液泄漏、方向盘滑移问题,从原理和硬件上构建了EPACS系统,提出一种PID与开关控制相结合的软件控制复合算法,为实验研究奠定了基础;

(3) 以叉车为实验平台,通过对采用EPACS系统前后的实验对比可以看出,所设计的EPACS系统具有良好的控制效果,通过补偿作用,保证了车轮和方向盘的准确归零。

参考文献:

[1]陈勇.全液压转向系统的使用选择与计算[J].液压与气动,2001,(7):14-15.

[2]何卿,高焕文,李洪文,等.基于DSP的拖拉机电液转向控制系统[J].农业机械学报,2007,38(5):1-5.

[3]田福润,宋子巍,陈光.工程车转向模糊PID电液比例控制系统的设计[J].液压与气动,2011,(7):32-34.

[4]Wu D, Zhang Q,REILD J,et al.Model Recognition and Simulation of an E/H Steering Controller on Off-road Equipment[J].Fluid Power Systems and Technology,1998,(5):55-60.

[5]吴振顺.液压控制系统[M].北京:高等教育出版社,2008.

[6]徐建平,何仁,苗立刚.电动助力转向系统回正控制算法研究[J].汽车工程,2004,26(5):557-559.