全液压装出料系统的优化设计

2015-04-16,

,

(马鞍山钢铁股份有限公司, 安徽 马鞍山 243000)

引言

某公司2009年对回火炉系统进行全面升级改造,为实现适应完全自动化生产模式的要求,将该区域设置为一台顶升机配合一台机械手负责,将放置在辊道上的车轮顶起后,由机械手将车轮放置到环形炉的指定位置,另一台机械手负责到环形炉的指定位置取出放置到输出辊道上。原液压部分设计参照资料进行设计,每个装置采用一套单独液压系统,整个系统装机容量达100 kW,投用后液压泵启动频繁损耗严重,系统油温无法得到有效控制,漏油状况时有发生,故障率居高不下,无法实现低耗绿色发展的要求。2014年对该系统进行了优化设计并组织实施。

1 装出料系统的结构组成

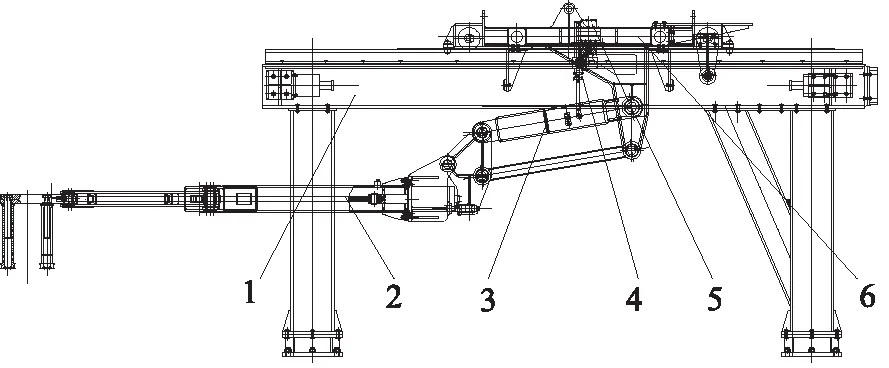

整个装出料系统由一台顶升机配合一台机械手组成装料部分,一台机械手独立完成出料工作,2台机械手的结构完全一致,如图1所示。

该机械手为双桁架桥结构, 采用全液压驱动。主要包括桥式框架、行走小车系统、四连杆系统及液压系统等部分组成。行走小车由液压马达驱动, 通过齿条和小齿轮系统完成整个装置的水平移动,由双垂直液压缸驱动的四连杆机构来完成夹钳系统的垂直方向运动,夹钳系统由带位置监测的液压缸驱动连杆机构完成夹钳的夹持动作,夹紧力采用压力监控,确保夹持动作有效。所有轴的运动参数可以通过比例阀进行无级调速。

1.桥式框架 2.夹钳系统 3.连杆系统 4.垂直液压缸5.液压马达 6.行走小车图1 出入料机械手结构

1.电机 2.恒压变量泵 3.高压过滤器 4.溢流阀 5.单向阀 6.蓄能器安全阀 7.蓄能器 8.压力开关 9.高压球阀 10.减压阀11.电磁换向阀 12.双液控单向阀13.双单向节流阀 14.单向阀 15.电机 16.循环泵 17.过滤器 18.单向阀 19.溢流阀 20.换热器图2 液压泵站的液压原理

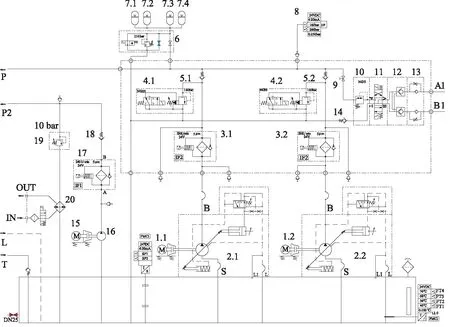

2 液压泵站的液压原理

液压泵站的液压原理如图2所示。新的系统选用2台37 kW电机分别驱动一台A10VSO100的恒压变量泵作为动力源,系统采用一用一备的工作方式。

恒压变量泵变量压力设为16 MPa,在未达到泵上调压阀设定压力之前,变量泵斜盘处于最大偏角,泵排量最大且排量恒定,在达到调压阀设定压力之后,控制油进入变量液压缸推动斜盘减小泵排量,实现流量在0~Qmax之间随意变化,从而保证系统在没有溢流损失的情况下正常工作,大大减轻系统发热,节省能源消耗。

在泵出口接一个先导式溢流阀作为系统安全阀限定安全压力,为保证泵在调压阀设定压力稳定可靠工作,将系统安全阀调定压力17 MPa。每台泵的供油侧各安装一个单向阀,以避免备用泵被系统压力“推动”。为保证比例阀工作的可靠性,每台泵的出口都设置了一台高压过滤器,用于对工作油液的过滤。

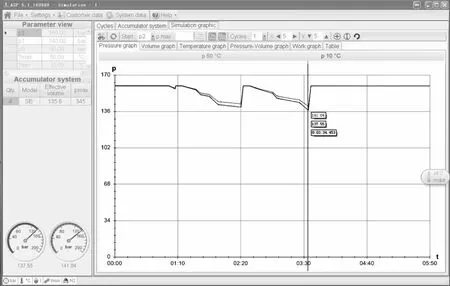

为适当减小装机容量,结合现场工作频率进行蓄能器工作状态模拟,最终采用四台32 L的蓄能器7作为辅助动力源,当低速运动时载荷需要的流量小于液压泵流量,液压泵多余的流量储入蓄能器,当载荷要求流量大于液压泵流量时,液体从蓄能器放出,以补液压泵流量。蓄能器仿真计算结果见图3。经计算,系统最低压力为14.2 MPa,实际使用过程中监控系统最低压力为14.5 MPa,完全满足使用要求。

图3 蓄能器模拟结果

顶升机液压系统在泵站阀块上,由于系统工作压力低于系统压力,故设计了减压阀以调定顶升机系统工作压力,该系统方向控制回路采用三位四通电磁换向阀,以实现液压缸的运动方向控制,当液压缸停止运动时,依靠双液控单向阀锥面密封的反向密封性,能锁紧运动部件,防止自行下滑,在回油回路上设置双单向节流阀,双方向均可实现回油节流以实现速度的设定,为便于在故障状态下能单独检修顶升机液压系统,系统在进油回路上设置了高压球阀9,在回油回路上设置了单向阀14。

该液压站采用了单独的油液循环、过滤、冷却系统设计,此外还设置有油压过载报警、滤芯堵塞报警、油位报警、油温报警等。

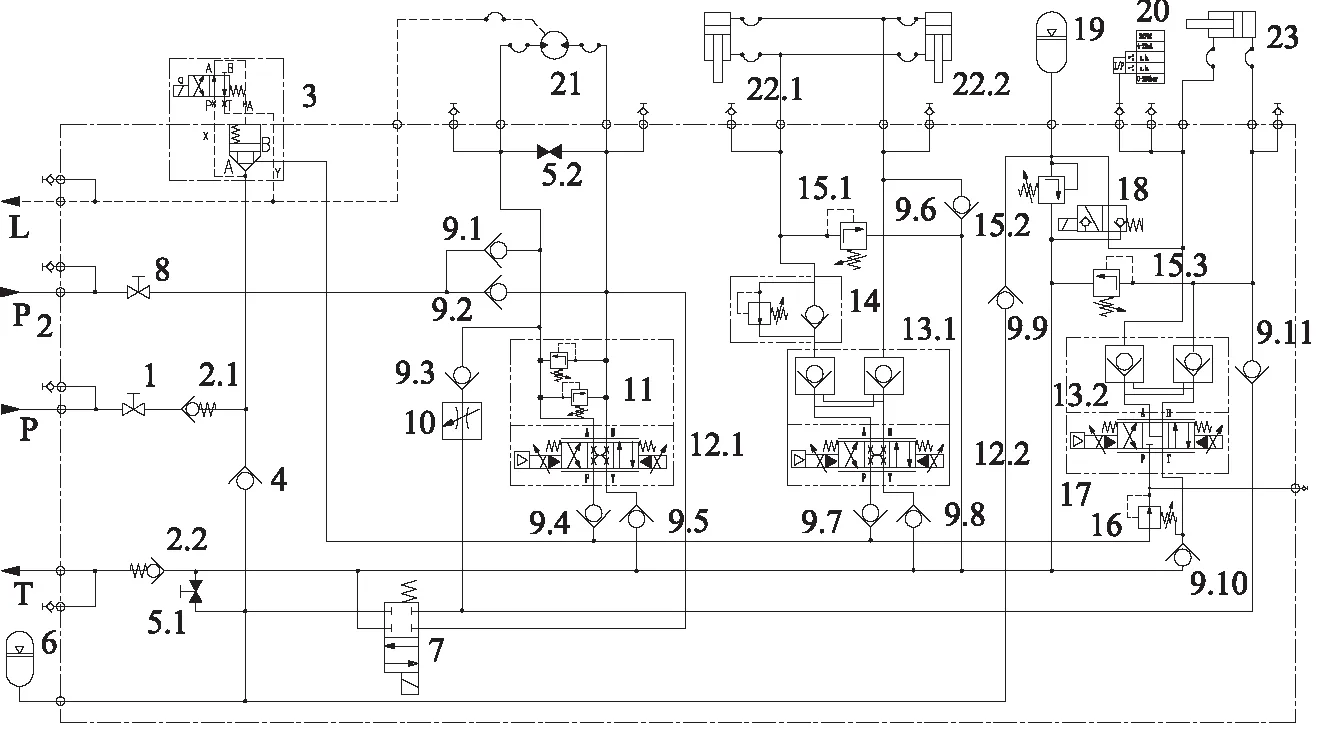

3 机械手机体阀台的液压原理

对于每台机械手都单独配置一套机体阀台,机体阀台采用集成阀块设计,通过整合优化液压控制系统,将各相关液压元件采用集约布置方式,使全部液压元件集中安装在集成阀块上,元件间的连接通过阀块内部油道沟通,从而最大限度地减少外部连接,基本消除外泄漏。其液压原理如图4所示。机体阀台的四个出入油口(P-压力油口,P2-补油油口,T-回油油口,L-泄漏油口)分别与液压泵站的对应油口相连接。

压力油由P口进入机体阀台后,经高压球阀1及单向阀2.1后,一路经单向阀4给蓄能器6供油以作为系统紧急状态供油,一路经插装阀3给系统正常工作供油。为保证每个回路产生的瞬间高压不影响别的工作回路,在每个回路的进出口都设置了单向阀,对于夹钳工作回路因设置了减压阀16进行减压后供油,无需设置单向阀。

对于小车行走系统,由比例阀12.1控制液压马达21的运动方向,液压马达设置了旋转编码器,对于马达行走采用闭环控制,以实现平稳起制动以及小车的精准定位。为避免制动时换向阀切换到中位,液压马达靠惯性继续旋转产生的液压冲击,设置了双向溢流阀11分别用来限制液压马达反转和正转时产生的最大冲击压力,以起到制动缓冲作用,考虑到液压马达制动过程中的泄漏,为避免马达在换向制动过程中产生吸油腔吸空现象,用单向阀9.1和9.2从补油管路P2向该回路补油,为实现单台机械手的故障检修,在补油管路P2上设置了高压球阀8,为实现检修时,可以将小车手动推动到任意检修位置,系统设置了高压球阀5.2。

对于双垂直液压缸回路,由比例阀12.2控制液压缸22的运动方向,液压缸安装了位移传感器,对于液压缸位置采用闭环控制,实现液压缸行程的精准定位,液压缸驱动四连杆机构来完成夹钳系统的垂直方向运动;为防止液压缸停止运动时自行下滑,回路设置了双液控单向阀13.1,其为锥面密封结构,闭锁性能好,能够保证活塞较长时间停止在某位置处不动;为防止垂直液压缸22因夹钳系统及工件自重而自由下落,在有杆腔回路上设置了单向顺序阀14,使液压缸22下部始终保持一定的背压力,用来平衡执行机构重力负载对液压执行元件的作用力,使之不会因自重作用而自行下滑,实现液压系统动作的平稳、可靠控制; 为防止夹钳夹持超过设计重量的车轮, 在有杆腔设置了溢流阀15.1作为安全阀的运动,来驱动连杆机构完成夹钳的夹持动作,回路设置了双液控单向阀13.2,来保证活塞较长时间停止固定位置,考虑到夹钳开启压力原小于关闭压力(液压缸向无杆腔方向运动夹钳关闭),在液压缸无杆腔回路上设置了溢流阀15.3,调定无杆腔工作压力,当比例换向阀17右位工作时,压力油经液控单向阀13.2后,一路向有杆腔供油,一路经电磁球阀18向蓄能器19供油,当夹钳夹住车轮,有杆腔建立压力达到压力继电器20设定值后,比例换向阀17回中位,蓄能器19压力油与有杆腔始终连通,确保夹持动作有效,当比例换向阀17左位工作时,蓄能器19压力油经电磁球阀18与有杆腔回油共同经过比例换向阀17回回油口。

对于夹钳液压缸回路,工作压力经减压阀16调定工作压力后由比例阀17控制带位置监测的液压缸23紧急情况下,电磁换向阀7得电(与系统控制电源采用不同路电源),将蓄能器6储存的压力油,一路经单向阀9.11供给夹钳液压缸23,使夹钳打开,同时有杆腔回油经电磁球阀18,单向阀9.9回回油T口;一路压力油经节流阀10,单向阀9.3使液压马达21带动小车向炉外方向运动,液压马达回油经比例换向阀12.1,单向阀9.5回回油T口。以确保设备能放下待取车轮,退出加热炉内部,保护设备安全。

1.DN25高压球阀 2.DN30单向阀 3.插装阀 4.DN20单向阀 5.DN10高压球阀 6.蓄能器 7.换向阀 8.DN16高压球阀9.DN10单向阀 10.节流阀 11.双溢流阀 12.比例阀 13.双液控单向阀14.单向顺序阀 15.溢流阀 16.减压阀 17.比例阀18.电磁球阀 19.蓄能器 20.压力继电器 21.液压马达 22.液压缸 23.夹钳液压缸图4 机体阀台液压原理

4 结论

全液压装出料系统经优化设计,系统的装机容量由100 kW下降到37 kW,大大降低能源消耗,适应了当今绿色发展的要求。由于系统采用备用泵设计,确保了系统的长期稳定运行;蓄能器的大量使用,保证了系统的流量和压力满足生产实际的要求;集成阀块的设计方式,减少了系统下泄漏的几率,降低了油液消耗,保护了环境;紧急回路的设计,可以有效保护设备的使用安全。该技术成果具有向同类加热炉装出料机构推广应用经济价值。

参考文献:

[1]张利平.液压传动系统及设计[M].北京:化学工业出版社,2005,8.

[2]虞长银. 一种全自动液压机械手在马钢车轮公司的应用[J].安徽冶金科技技术学院学报,2011,(1):11-13.

[3]耿培涛. 大型油压机泵站系统集成阀块的设计[J].液压与气动,2013,(11):87-89.

[4]耿跃峰,夏政伟.四自由度搬运机械手液压系统设计[J].液压与气动,2012,(2):42-44.

[5]马登成,杨士敏,陈筝,等.蓄能器对工程机械液压系统影响的仿真与试验[J].中国公路学报,2013,26(2):183-190.

[6]耿培涛,黄正华,胡晓丽,等.高位出钢机在板坯加热炉上的应用[J].液压与气动,2005,(7):36-37