基于AMESim盾构负载模拟系统设计与仿真分析

2015-04-16

(浙江机电职业技术学院, 浙江 杭州 310053)

引言

地质条件复杂多变、系统惯性大、响应速度慢等是盾构电液控制系统所面临的主要技术难点,控制性能好坏会直接影响盾构整体施工效率及安全性能[1,2]。为适应多变地质条件,盾构电液控制系统必须具有较强的自适应能力,因此,研究和掌握盾构电液控制特性及控制参数与地层条件间的对应关系就显得非常重要。基于实验平台进行控制特性模拟研究,是研究与掌握盾构电液系统控制特性的有效途径[3]。而负载模拟系统作为实验平台最为关键的系统之一,必须确保其对实际工况模拟的真实性与合理性。根据模拟负载类型的不同,可分为轴向负载模拟系统、水平负载模拟系统及周向负载模拟系统等。前人已有关于负载模拟技术的研究,如:1965年万翱等[4]针对实验室内难以获得恒转矩负载难题,首次利用电机放大机组成了负载模拟系统,基本满足实验要求;魏东等[5]通过设计速度前馈、控制参数非对称的控制策略,实现了对负载的高精度模拟;李大伟等[6]设计了一种用于模拟液压系统中各个子系统工作时的压力或流量的液压负载模拟系统等,但少有关于负载模拟技术在盾构控制系统中应用研究。针对盾构外负载变化特性,进行了刀盘驱动及推进液压系统的负载模拟系统设计与研究,能够真实再现盾构实际工况,有利于后期进行盾构电液控制系统平台研制工作。

1 盾构实验平台原理

盾构实验平台系统液压原理如图1所示,图中省略了压力表、流量表、压力传感器、位移传感器、压力管路过滤器等相关辅助液压元器件。

1.过滤器 2.球阀 3、7.双向变量马达 4、14.溢流阀5.变量泵 6.电机 8、9、11.三位四通电磁换向阀10.比例调速阀 12.二位二通电磁换向阀 13.液压锁15.比例溢流阀 16.液压缸 17.质量块图1 盾构实验平台液压原理图

盾构实验平台液压系统包含刀盘驱动系统模块和推进系统模块两部分,主要功能是对盾构刀盘驱动系统多马达同步性能、推进系统液压缸间的动态协调特性及比例调速阀等核心元器件的性能进行实验研究,以掌握盾构主要液压系统及核心元器件的控制特性。刀盘驱动系统模块包含两个相同型号的双向变量液压马达3、7,推进系统模块则有六组液压缸及对应控制部分组成,两模块不同时进行实验,可通过三位四通电磁换向阀9实现单独供油。两子系统具体工作方式如下:

(1) 刀盘驱动系统

当进行刀盘驱动系统实验时,三位四通电磁换向阀9右位得电,主油路液压油依次经过三位四通电磁换向阀9、8后,到达液压马达进油口,马达转速可由改变变量泵5的排量进行调节。通过切换三位四通电磁换向阀8,能够实现对马达转向控制。

(2) 推进系统

整个子系统中共有六组液压缸,对每组分别采用压力与流量独立控制方式,可以针对非均匀载荷条件下的液压缸间同步特性,进行相关实验研究。通过对各液压缸的单独控制,能够实现对盾构掘进姿态调整过程的模拟。当进行推进系统控制特性相关实验时,三位四通电磁换向阀9左位得电,主油路液压油可进入推进系统模块。通过支路上比例调速阀10、比例溢流阀15,能够实现对组内液压缸16压力与流量的独立控制。系统每个液压缸中内置位移传感器,可对液压缸的位移进行准确测定和反馈;同时通过在活塞杆端安装力传感器,能够实现对各液压缸外负载的直接测量。

2 负载模拟子系统设计

2.1 刀盘驱动负载模拟系统

盾构刀盘与土体直接接触,地层条件的变化直接反作用于刀盘上,刀盘驱动系统必须通过调整切削力和扭矩等参数以适应外负载的变化,为确保刀盘切削效率,研究不同地层条件下的刀盘驱动系统控制特性显得尤为重要。

该设计方案中刀盘驱动系统的负载模拟部分基于电液控制技术进行实现,由双向定量泵6加比例溢流阀8实现对负载扭矩的定量模拟,并通过齿轮传动系统5(齿轮系统总减速比为300)与驱动系统的双向变量马达2连接,进而完成对不同外负载条件下的多变量马达间的同步控制特性进行相关实验研究。系统液压原理如图2所示。

1.三位四通电磁换向阀 2.双向变量马达3.扭矩转速传感器 4.齿轮箱 5.联轴器 6.双向变量泵7.单向阀 8.比例溢流阀图2 刀盘驱动负载模拟系统原理图

2.2 推进负载模拟系统

地层条件的性质,直接决定了盾构推进系统外负载力的大小及分布情况,为模拟负载的分布情况及非均匀负载条件下的推进缸间同步特性,如图3给出了一组由推进缸、负载缸等组成的推进及负载模拟部分液压原理简图,推进缸和负载缸采用对顶布置[7],其余三组的组成情况与此完全相同。通过调节比例溢流阀7,可实现对推进缸9外负载的定量模拟,各分组间均设置有比例溢流阀,能够进行非均匀负载条件下的推进过程模拟。

1.比例调速阀 2.三位四通电磁换向阀 3.二位二通换向阀4.液压锁 5.溢流阀 6.单向阀 7、8.比例溢流阀9.推进缸 10.质量块 11.负载缸图3 推进负载模拟系统原理图

2.3 元器件选型及参数计算

1) 确定设计参数

参照直径9 m左右盾构相关参数:刀盘驱动系统最大转速3 r/min、额定扭矩16000 kNm、32个驱动马达;推进系统总推力75000 kN、30根推进缸、最大推进速度80 mm/min,按等1∶1原则进行实验平台设计计算。结果分别为:刀盘驱动系统最大转速大于3 r/min、额定扭矩1000 kNm、2个液压马达;推进系统总推力15000 kN(单缸推力2500 kN)、6根推进缸、最大推进速度100 mm/min;系统工作压力31.5 MPa。

2) 元器件选型设计

(1) 液压缸盾构推进系统模拟平台采用6个推进液压缸,负载缸与推进缸采用相同,均选用某公司液压HSG系列高压液压缸,规格为160/80-2500,且要求液压缸内置位移传感器,则推进系统所需总流量 19.6 L/min。

(2) 主油路变量泵根据平台刀盘驱动及推进系统压力与流量等需求,选用某公司液压A7V系列变量泵,排量为78 mL/r。初选某公司的同步转速为1500 r/min的三相异步电机。则系统最大输出流量为110.04 L/min,满足推进系统需求:

q=ηpvnNV=0.95×1485×78×10-3

=110.04 L/min

式中:ηpv为液压泵容积效率,0.95;nN为电机额定转速,1485 r/min。

(3) 电机系统最大输出功率为:

Nm=pq=57.77 kW

电机的输出功率为:

式中:ηpm为液压泵机械效率,0.95;ηmm为马达机械效率,0.95;ηmv为马达容积效率,0.95。

刀盘驱动实验系统装备功率取75 kW,选择某公司电机,要求其额定转速为1485 r/min。

(4) 液压马达系统输出最大扭矩时刀盘的转速为1.5 r/min,此时马达的相应转速为:

nT=ndi=1.5×300=450 r/min

式中:nd为刀盘额定转速,1.5 r/min;i为齿轮系统总减速比。

马达总排量为:

选用液压A6V型电比例变排量轴向柱塞马达,要求最大排量为160 mL/r,额定压力为35 MPa。则刀盘驱动系统额定工况下马达输出总扭矩为:

即选用的变量泵及电机等满足刀盘驱动系统要求。

3 系统性能仿真分析

3.1 仿真模型建立

基于AMESim软件平台建立核心元器件及系统仿真模型,在AMESim中建立超级元件的步骤依次为:从模型库中选择合适元件进行搭建、选择子模型、定义系统参数。针对实验台液压系统中核心元器件比例溢流阀、比例调速阀等核心元器件进行模型建立,系统部分元器件超级模型如图4所示。

在完成元器件模型创建后,便可进行整个系统模型的搭建,为提高分析效率,系统仿真模型中省略了联轴器、液压锁等次要元器件,建立的系统仿真模型如图5所示,为便于显示,下图中给出了推进系统单分组模型,其余各组完全一样。

3.2 系统性能仿真

为进一步验证所设计平台负载模拟系统的控制性能是否能达到预期目标,基于AMESim分别对刀盘驱动负载模拟系统和推进负载模拟系统的控制效果进行仿真分析。

图4 元器件仿真模型

图5 平台液压系统AMESim仿真模型

(1) 刀盘驱动负载模拟

系统主要仿真参数分别设置为:负载模拟部分比例溢流阀的控制信号为正弦信号:y=sin(0.2t)+10;电机转速1500 r/min,变量泵排量78 mL/r,变量马达排量为160 mL/r,采样时间0.01 s。得出正弦负载条件下马达扭矩曲线如图6所示。

图6 马达扭矩跟踪曲线

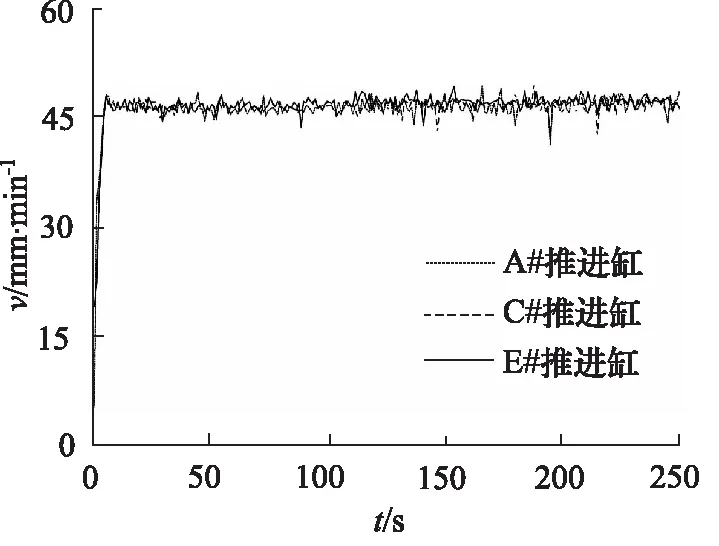

(2) 推进负载模拟

由于各分组液压缸组成相同,此处选三组液压缸(A、C、E)进行仿真分析,验证正弦均变负载条件下的液压缸同步控制特性。系统主要仿真参数分别设置为: 各负载模拟支路的比例溢流阀控制信号均设置为5,其他与之前相同。得出正弦负载条件下的推进缸间同步曲线如图7所示。

图7 推进缸速度同步曲线

由图6、7可知,所设计的负载模拟系统基本能够满足实验平台的控制需求,另通过引入PID闭环控制策略,可进一步提高对负载模拟的精度。

4 结论

基于上述对刀盘驱动及推进系统在多种条件下的负载模拟仿真曲线分析可知:基于电液控制技术所设计的负载模拟系统,能够实现对盾构主要系统工作过程中所遇到的各种负载条件进行真实模拟,即实现了盾构工况的实验室再现功能。通过AMESim软件平台搭建的系统及元器件模型,正确反映了负载模拟系统的工作原理,能够为后期实验平台的研制提供一定的参考。

参考文献:

[1]胡国良.盾构电液控制系统关键技术分析[J].矿山机械,2008,(2):68-72.

[2]冯欢欢,陈馈,李凤远.盾构电液控制系统的载荷顺应性理论初探[J].液压气动与密封,2012,(4):1-3.

[3]李笑.盾构土压平衡电液控制系统的研究[J].工程机械,2006,(11):56-59+115.

[4]万翱,陈觉怀,汪月娥.恒转矩负载的模拟试验[J].电气传动文集,1965,(3):33-37+18.

[5]魏东,李维嘉,张金喜.一种船用舵机水动力负载模拟装置的液压控制系统设计及实现[J].液压与气动,2013,(4):10-12.

[6]李大伟,郭建,赵玮.一种液压负载模拟系统的研究[J].机床与液压,2014,(2):60-62.

[7]胡国良.盾构模拟试验平台电液控制系统关键技术研究[D].杭州:浙江大学,2006.