基于液压力变化的防“飞车”风动涡轮潜水泵设计

2015-04-16,

,

(安徽理工大学 机械学院, 安徽 淮南 232001)

引言

目前,矿井下常用的中小型潜水泵主要为电动潜水泵,其隔爆防水性难以保证,长期使用后绝缘性差,电机易烧毁。随着井下风动工具的不断普及,市场上出现了一种以压缩空气作为动力源的风动潜水泵,使用该介质的水泵不仅能克服电气火花引爆煤矿井下瓦斯等易爆气体的安全隐患,同时还因结构简单,使用方便,被广泛应用于煤矿等行业[1]。目前风动泵应用较多的主要是气动隔膜泵与风动涡轮泵。气动隔膜泵工作原理近似于柱塞泵,可以空运行,但该泵存在工作效率低,隔膜易损坏,检修率高等问题[2]。而风动涡轮泵因采用涡轮旋转式结构,气动效率高;机械传动部分主要靠上下两只封闭轴承支承泵轴工作,且采用骨架油封,结构简单,自润滑性好,平稳性优良,能有效保证泵在额定范围内高速运行[3]。但此类产品在井下实际使用中,泵抽水端的水时有时无 ,易出现空载情况。空载以后,涡轮转速急剧增加,易造成“飞车”现象,极大限制了该类型泵在井下的推广使用,本研究的重点就是在于解决这个难题。目前市场上解决风动涡轮泵“飞车”的方法主要有两种,一种是传感器模式,产品本身带电,用在井下安全性不可靠;一种是离心式限速器,虽然安全可靠,但工作效率低,流量小,很难应用于大功率潜水泵。

1 自调速风动泵设计

针对以上问题,结合矿井排水环境恶劣,水中杂质多,井下输气管道布置多的情况,本研究依据出口节流方式调节空载状态下风动涡轮式马达的转速[4],以泵排水出口有无液压力进行换向阀的转换, 实现风动泵自调速目的,防止“飞车”现象发生。

1.1 风动泵结构及工作原理

图1为该涡轮式风动潜水泵结构示意图。该泵的工作部分属离心泵,根据离心力甩水原理设计出来[5]。其动力部分采用压缩空气作为动力源,无污染,空气可以循环使用。同时压缩空气可以直接从大气中取用,无须配比或加工,从原动力介质方面来说节省较大的经济投入。该涡轮泵的动力部分主要由涡轮、叶轮构成;机械传动部分由泵轴、轴承座、上轴承、涡轮座、下轴承和骨架油封等多个部分构成。具体工作过程为压缩空气从进风嘴压入带动涡轮旋转,通过泵轴将动力传递到叶轮,叶轮旋转可以实现吸排水功能,最终将水从出水口排出。

图1 风动涡轮潜水泵结构示意图

1.2 自调速气动控制原理

为解决风动泵空载时涡轮转速过高问题,考虑采用节流调速回路,该回路具有结构简单、工作可靠、成本低、使用维护方便、调速范围大等优点。节流调速回路主要有采用节流阀的进口节流调速和出口节流调速。由文献[6]可知,在采用参数相同的节流阀情况下,相比进口节流调速,出口节流调速回路承受负值负载能力强,即可阻止工作部件前冲,且运动平稳性好。因此,在前述研究基础上,并结合风动涡轮泵的实际工作特点,设计了一种采用出口节流调速的自调速气动控制回路,如图2所示。该气动控制部分主要由压力计、气动马达(同图1涡轮)、气控方向阀、定值减压阀、节流阀、开关阀、液压换向阀等主要部分构成。涡轮式风动潜水泵排气部分与气动控制部分的组合装置主要是通过将进风嘴处的压力经定值减压阀连接到机械联动开关阀,通过机械联动开关阀的开合实现气控换向阀中控制气路的通断,实现气控方向阀阀芯的左右换位,出水口处的液压力推动活塞杆移动,实现出口节流调速,以恒定涡轮的转速,可避免涡轮的“飞车”现象。

图2 基于液压力变化的自调速风动潜水泵的气动控制原理图

其具体工作原理如下:当水较多时,机械联动开关阀手柄由出水口液压力推动活塞杆作用后置于右位,左边的气路即处于封闭状态,气控换向阀处于右位,此时从气动涡轮马达里排出来的高压气体直接通过消声器排到大气中,实现马达的满负荷转动;当水被排尽或较少时,出水口处液压力较小,机械联动阀手柄由弹簧弹力推动活塞杆作用后机械联动置于左位,左边的气路开通,气动换向阀在控制回路中气体的作用下置于左位,此时涡轮式气动马达出口气体就会先通过节流阀再通过消声器排出,即可实现出口节流调速的目的。

考虑井下工作环境恶劣,环境对气动元件的寿命影响大,为提高系统可靠性,并基于结构优化的需要,在实际使用中设计了一种用于本结构的气动换向阀,控制力来自风动泵出口的液压力,具体结构如图3所示,其中小孔和大孔的出口回路的切换,相当于出口节流阀的作用。其原理是:水较多时,产生的液压力推动活塞杆的运动,封住了小的直径孔,气体从大的直径孔排出;水被排尽或较少时,液压力减小, 弹簧恢复弹力推动活塞杆的移动,使得大孔被封住,从而气体从小孔排出,达到出口节流的目的。为减少气体对换向阀阀芯(活塞杆)的冲击,从阀的底端开了多个进气孔,设计中需保证多个进气孔的截面积之和不得小于较大排气孔的截面积。

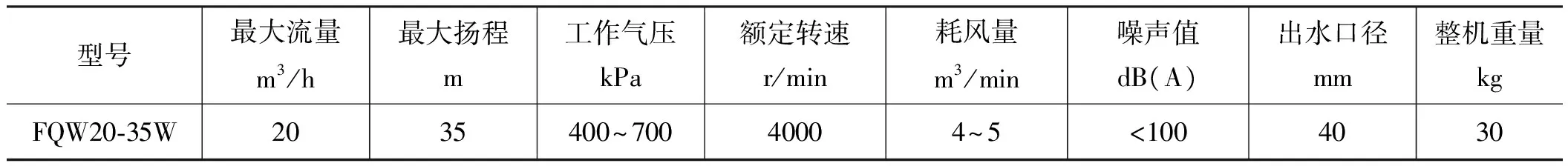

表1性能参数

型号最大流量m3/h最大扬程m工作气压kPa额定转速r/min耗风量m3/min噪声值dB(A)出水口径mm整机重量kgFQW20⁃35W2035400~70040004~5<1004030

1.前端盖 2.弹簧 3.活塞杆 4.缸筒 5.密封圈 6.后端盖图3 气动换向阀结构图

以风动潜水泵为FQW20-35W型号为例,其性能参数见表1。

35 m的扬程约相当于3个大气压,考虑压力的损失,取一个标准大气压即100 kPa,计算活塞杆的液压力F:

F=p×π×﹙D/2﹚2=196.25 N

其中:p为出水口处液压力;D为活塞杆直径;F为液压力。

根据图3中活塞杆的行程L为58 mm,计算弹簧系数k:

k=F/L=3.38 N·m

其中:k为弹簧系数。

根据《机械设计手册》查得弹簧的性能参数[7],计算最小推动力Fmin为:

Fmin=k′×L=3.25×58=188.5 N

其中:Fmin为最小推动力;k′为单圈刚度。

由于F=196.25 N>Fmin=188.5 N,满足工作时最小弹簧力要求,可以保证阀芯(活塞杆)在液压力变化时正常换向。

2 现场试验

图4为基于液压力变化的自调速风动泵安装总图,图5为自调速风动泵现场实验。由图可知,自调速风动涡轮潜水泵由气动换向阀与气动元件集成装置、风动潜水泵组成,它们之间通过气路连接,各气动元件均密封在集成装置的壳体内:风动涡轮潜水泵进风口与出风口作为气动控制系统气路连接的一部分连入气动控制系统,完成自调速出口节流。

图4 基于液压力变化的自调速风动泵安装总图

具体实施措施为:将气动换向阀接到涡轮风动泵出气口处,右侧的水管接风动潜水泵排水口的一支路,靠近上方的一风管由气动换向阀上侧的消声器接出,放置于水面之上。实际使用时,将此装置放置水中,打开进气口开关阀即可启动风动泵工作,通过液压力的变化,实现出口节流自动调速目的,从而达到防“飞车”的要求。

图5 自调速风动泵现场实验

经多次实验表明,该系统灵敏度高,能在有无液体时自动实现不同直径孔的出气口的排放,从而实现降速,使泵体转速保持在5000~6000 r/min,实现防“飞车”的目的。

3 结论

本研究设计了一种可在内控式气动控制系统下进行安全高效排水的新型风动涡轮潜水泵,实现了气动控制系统与本体结构的一体化,结构简单,安全可靠。该泵可由出口液压力的变化,使得气控换向阀阀芯移动,保证风动泵启动快、噪声低和连续平稳运行的工作状态。经多次试验表明,该水泵根据出口液压力的变化检测有无排水情况,保证了系统的灵敏度,可靠性高,通过特有的内控式气动控制装置可有效解决矿用涡轮式风动潜水泵的空载“飞车”问题,实现安全高效、连续无人监控的机械化排水作业,尤其适应于矿山各种易燃易爆恶劣工况,有压缩气体动力源的施工排水作业等,具有较大的应用推广价值。

参考文献:

[1]石磊.潜淡FWQB型风动潜水泵在煤矿的应用[J].煤,2007,(1):36-37.

[2]江晓鹏.气动隔膜泵的工作原理及常见故障排除[J].煤,2012,(4):1-3.

[3]马希青,于治福,崔坚,等.矿用风动水泵风动叶轮转速的理论分析[J].煤炭学报,2005,30(1):126-128.

[4]姜继海,宋锦春.液压与气压传动[M].北京:高等教育出版社,2002:223-227.

[5]张景成,张立秋.水泵与水泵站[M].哈尔滨:哈尔滨工业大学出版社,2010:5-6.

[6]李壮云,贺小峰,万会雄.液压元件与系统(第3版)[M].北京:机械工业出版社,2011:307-311.

[7]成大先.机械设计手册[M].北京:化学工业出版社,2004.