某型汽车发动机功率提升后NVH 试验研究①

2015-04-14桂树国薛飞舞

桂树国,薛飞舞,刘 浩

(1.安徽职业技术学院 机械工程系,安徽,合肥230011;2.安徽江淮汽车股份有限公司,安徽,合肥230022)

0 引 言

在汽车工业蓬勃发展的今天,汽车已不仅仅只满足于代步工具的需要,用户对汽车乘坐舒适性的要求越来越高,汽车的噪声、振动与声振粗糙度(Noise,Vibration and Harshness,NVH)品质越来越受到用户的重视[1,2]汽车噪声和振动控制技术是汽车工业的一个重要课题,NVH 设计与优化正朝着主动设计的方向发展,NVH 设计已经融入整车的设计过程.被誉为汽车“心脏”的发动机的性能优劣更直接关系到汽车的NVH 性能[3,4]另外,汽车的绿色、健康、环保理念越来越深入人心,世界各国对噪声污染控制越来越严,汽车噪声和振动性能决定了一款汽车在市场的前景.提高汽车发动机系统的NVH 性能,使其与整车合理的匹配,是现代汽车设计研究的重要课题,目前国内汽车企业设计与开发主要依赖于试验和测量技术,通过样车的试验来改善和优化汽车NVH 性能[5,6]本试验依据GB-T 1859-2000《往复式内燃机辐射的空气噪声测量工程法和简易法》和GB/T 7184-2008《中小功率柴油机振动测量及评级》,对样机进行了NVH试验,验证了样机性能,从而优化整车性能.

1 NVH 试验

1.1 实验发动机参数

试验使用某国产2.8L 高压共轨柴油机.外形尺寸:766×632×702(mm);质量(净质量):250 kg;型式:直列、水冷、四冲程、涡轮增压中冷;干式薄壁镀铬气缸套、直喷式、高压共轨;气缸数:4;缸径:93 mm;行程:102 mm;排量:2.771 L;功率:88 kW;额定转速:3600 r/min;最大扭矩:240 N.m;最大扭矩点转速:2000 ~2200 r/min;全负荷最低燃油消耗率:208 g/kW.h;怠速:800±50 r/min;工作顺序:1-3-4-2;曲轴旋转方向(面向飞轮端):逆时针;润滑方式:压力、飞溅复合式.

1.2 试验设备与测量仪器

HEAD Artemis 振动噪声仪,电力测功机,某型发动机一台,压力传感器(4 ~20mA)若干,温度传感器(PT100)若干,高温传感器一个,笔记本电脑一台.

1.3 声学测量的传感器布置

由于试验条件的限制,本次试验选择了五个位置进行测量,五个点离发动机机体的距离均为1 米.声学传感器在台架发动机上布置图如图1 所示.

图1 声学传感器布置图

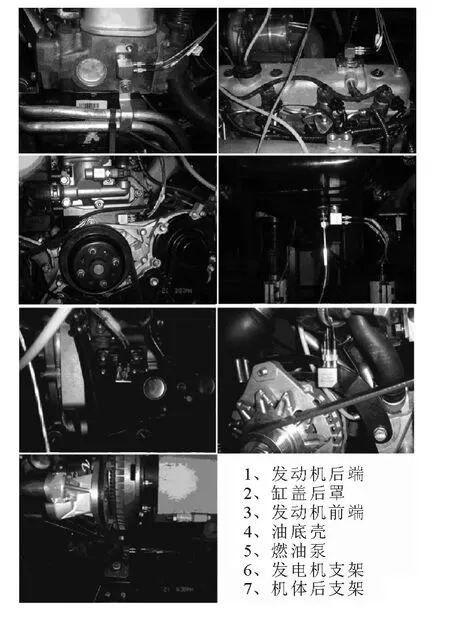

1.4 振动传感器布置

本次试验选择了发动机上7 个位置,图中1,2,3,4,5 分别代表发动机前端、发动机后端、缸盖护罩、机体后支架和油底壳,另外还有两点在图中无法标出,分别是发电机上支架和燃油泵.振动加速度的x 方向与曲轴轴线方向一致,y 方向与曲轴x 方向垂直,z 方向为竖直方向.振动加速度传感器在试验台架上的发动机机体的具体位置如图2 所示[9].

图2 振动加速度传感器布置图

2 NVH 测试实验过程

2.1 噪声测试步骤

(1)将发动机安装在台架上磨合10h,磨合后做一个外特性,确定发动机状态是否良好;

图3 背景噪声频谱

图4 发动机转速为3600rpm 时的噪声频谱

图5 噪声测量结果

(2)对声学传感器进行标定,确定传感器是否正常;

(3)安装声学传感器,具体安装位置如图1 所示;

(4)在测量的过程中,发动机的工况为怠速点转 速,1000rpm,1500rpm,2000rpm,2500rpm,3000rpm,3600rpm,除了怠速点外,其它各工况均为油门全开;

(5)由于声学传感器对风速比较敏感,所以在测量的时候必须关闭实验室内的风扇;

(6)测量的过程中,要实时关注试验的数据,以避免因传感器脱落等原因导致的测量数据错误.

2.2 振动测试步骤

(1)安装振动加速度传感器,具体位置如图2所示.为了使传感器安装牢固,通常使用502 胶水和胶布进行粘合;

(2)在测量的过程中,发动机的工况为怠速点转 速,1000rpm,1500rpm,2000rpm,2500rpm,3000rpm、3600rpm,除了怠速点外,其它各工况均为油门全开;

(3)在测试的过程中,要实时关注试验的数据,检查传感器状态是否正常,避免传感器脱落等情况的发生;

(4)振动传感器方向的规定:其中X—曲轴轴线方向,Y—与曲轴轴线方向垂直的方向,Z—与地面垂直方向.

3 数据处理及分析

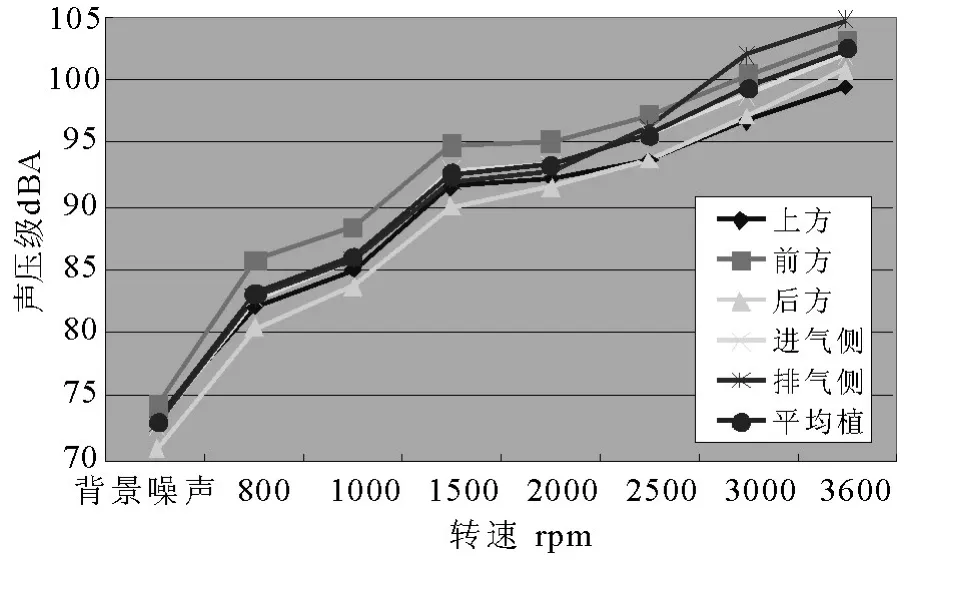

3.1 测点声压级数值和噪声频谱图

试验中收集的各测点的声压级数值和发动机功率提升前各测点的声压级数值如表1 所示.背景噪声频谱如图3 所示,发动机转速为3600rpm 时的噪声频谱如图4 所示,频谱选择1/3 倍频程的频域图.不同工况下噪声测量结果如图5 所示.

表1 各测量点的噪声声压级

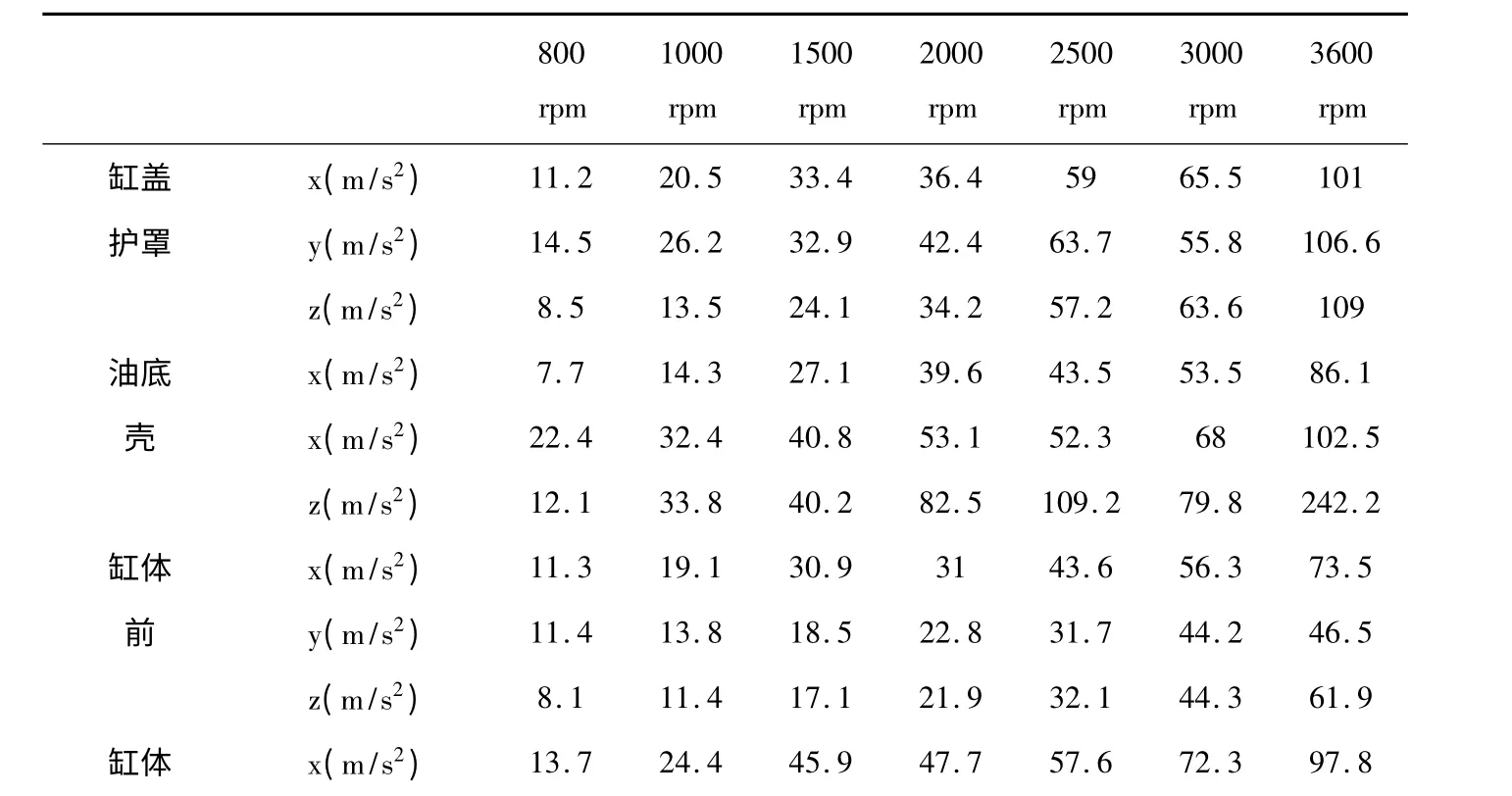

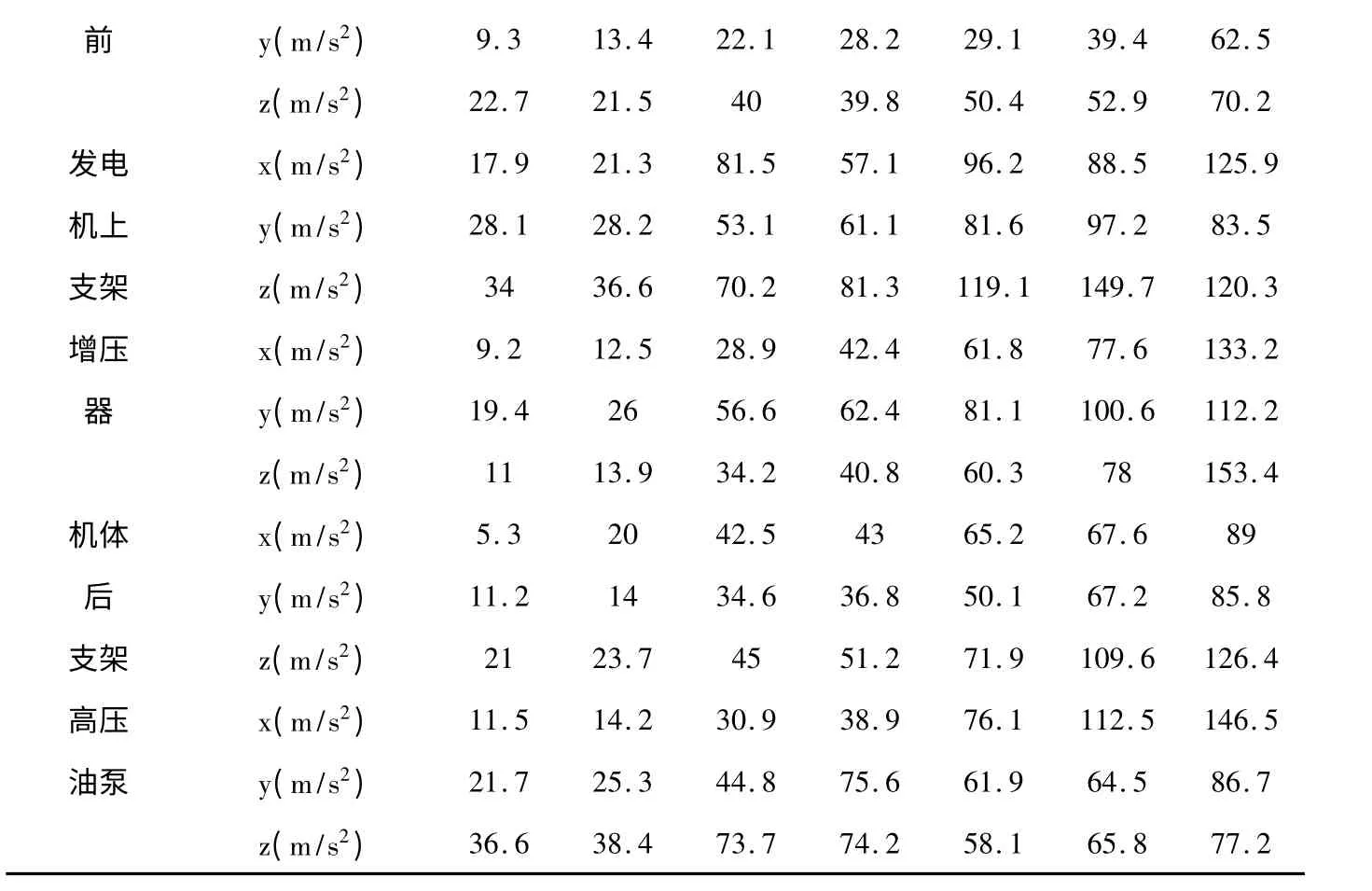

3.2 测量点各方向的振动加速度值

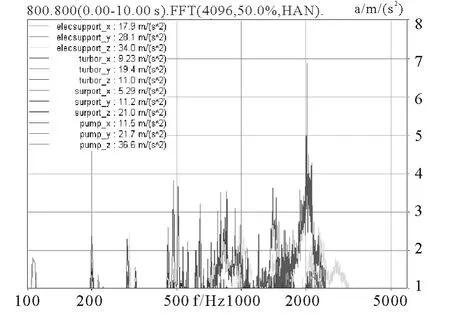

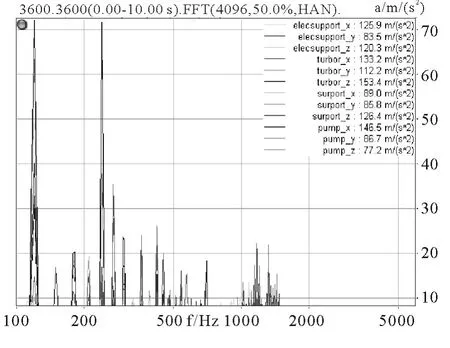

实验采集发动机不同工况下,各信息采集点传感器接收到的振动加速度值,表2 为各测量点各方向的振动加速度值,表3 为各测量点的振动加速度合成值;“x”方向振动测量结果如图6 所示;“y”方向振动测量结果和“z”方向振动测量结果示意图省略;三方向合成振动测量结果如图7 所示;背景振动频谱如图8 所示,发动机转速为3600rpm 时的振动频谱如图9 所示[7,8]

表2 各测量点各方向的振动加速度值

前 y(m/s2) 9.3 13.4 22.1 28.2 29.1 39.4 62.5 z(m/s2) 22.7 21.5 40 39.8 50.4 52.9 70.2发电 x(m/s2) 17.9 21.3 81.5 57.1 96.2 88.5 125.9机上 y(m/s2) 28.1 28.2 53.1 61.1 81.6 97.2 83.5支架 z(m/s2) 34 36.6 70.2 81.3 119.1 149.7 120.3增压 x(m/s2) 9.2 12.5 28.9 42.4 61.8 77.6 133.2器 y(m/s2) 19.4 26 56.6 62.4 81.1 100.6 112.2 z(m/s2) 11 13.9 34.2 40.8 60.3 78 153.4机体 x(m/s2) 5.3 20 42.5 43 65.2 67.6 89后 y(m/s2) 11.2 14 34.6 36.8 50.1 67.2 85.8支架 z(m/s2) 21 23.7 45 51.2 71.9 109.6 126.4高压 x(m/s2) 11.5 14.2 30.9 38.9 76.1 112.5 146.5油泵 y(m/s2) 21.7 25.3 44.8 75.6 61.9 64.5 86.7 z(m/s2)36.6 38.4 73.7 74.2 58.1 65.8 77.2

表3 各测量点的振动加速度合成值

图6 “x”方向振动测量结果图

4 试验结果分析

4.1 噪声结果分析

(1)80kW 欧3 发动机的噪声设计指标是97dB(A).此值是在全消声室内的测量结果,根据经验,同一款机型试验室内噪声测量结果比在全消声室内大5dB(A)左右,所以把80kW 欧3 发动机的噪声指标暂定为102dB(A),88kW 发动机的噪声指标暂时还没有确定.

图7 三方向合成振动测量结果图

(2)此次测量的背景噪声平均值为73dB(A)(如图4 所示),怠速平均噪声值为83.6dB(A),由于背景噪声小于发动机最低噪声10dB(A)以上,所以此次测量结果无需修正.80kW 发动机额定功率点的平均噪声值是99.8dB(A),88kW 发动机最大噪声平均值为102.7dB(A),此值刚刚超过了80kW 欧3 发动机的推荐值102dB(A),88kW 发动机噪声指标一定大于此值,此款发动机的噪声值可以控制在指标以内.

(3)在发动机的上、前、左、右四个测量面中,总体上说发动机前面的噪声最大,为103.1dB(A).分析其原因主要是由于发动机前方的声学传感器离中冷器太近所致,中冷器工作时内部的水流和气流噪声影响了该点的测量值.排除中冷器噪声,发动机前方的噪声值在可接受的范围内.

图8 背景振动频谱

图9 发动机转速为3600rpm 时的振动频谱

(4)随着转速的提高,发动机排气侧噪声增大显著,为104.7dB(A),分析其频谱可知是由于8000Hz 左右的噪声源引起的,经后期分析考证,噪声是由于排气管漏气引起的,与发动机本体无关.对排气管进行维修后,此方向的噪声值要低2 个dB(A)左右,所以此方向的噪声没有问题[10].

4.2 振动结果分析

(1)AVL 公司认为发动机上各点单方向的振动应该小于200m/s2,我们把此值定为振动的安全临界值.

(2)随着转速的升高,除了发电机支架以外,其它各点的振动都随着转速的升高而增大,分析其原因是由于振动传感器工作异常造成的,经过后期测量发现发电机支架的振动在推荐值200 m/s2范围内[11].

(3)在全速全负荷时,增压器的振动偏大,在z方向振动最大值达到了153.4 m/s2,推荐值为200 m/s2,所以此值在可接受的范围内.

(4)在全速全负荷时,油底壳的振动较大,在z方向振动最大值达到了242.2 m/s2,超过了推荐值——200 m/s2,建议改进油底壳的底面,减少底面的平面结构,使底面呈现尽量多的凹凸面.

5 结 论

(1)发动机在功率提升10%后的噪声值要大于提升前,但是都在可接受范围内.

(2)通过对不同工况下样机的试验测量数据的对比分析,验证了理论上的优化和解决方案的正确性.

(3)通过试验与分析,为设计、改进发动机振动与噪声性能提供了依据、方法或规范.

(4)实验结果分析对国内汽车工程领域开展相关工作提供必要的借鉴和指导.

[1] 吴光强,栾文博,等.汽车传动系相关NVH 问题的动力学研究论述[J].机械工程学报,2013,49(24):108-116.

[2] 相龙洋,左曙光,孙庆,等.汽车手动变速器振动噪声特性试验研究[J].制造业自动化,2013,35(03):50-53.

[3] 李梅林,谢惠民等.车用发动机噪声测试研究[J].湖南大学学报(自然科学版),2004,31(03):35-38.

[4] 金岩;常志权,等.频谱分析技术在车辆NVH 故障诊断中的应用[J].噪声与振动控制,2011,31(01):110-113.

[5] 王伟民,王江涛,陈涛,等;涡轮增压直喷汽油机NVH 性能改善的仿真与试验研究[J].汽车工程,2014,36(10):1189-1192.

[6] 黄文星,龚灵辉,沈黎明,等.四缸增压柴油机噪声试验研究[J].机械科学与技术,2014,33(12):1815-1817.

[7] 张义民.机械振动[M].北京:清华大学出版社,2011.

[8] 刘延柱,陈立群,等.非线性振动[M].北京:高等教育出版社,2011.

[9] 庞剑,谌刚,何华,等.汽车噪声与振动:理论与应用[M].北京:北京理工大学出版社,2006.

[10] GB-T 1859-2000,往复式内燃机辐射的空气噪声测量工程法和简易法[S].

[11] GB/T 7184-2008,中小功率柴油机振动测量及评级[S].