自主创新CRTSⅢ型板式无砟轨道系统研发及应用

2015-04-14赵有明叶阳升王继军江成王梦

■ 赵有明 叶阳升 王继军 江成 王梦

自主创新CRTSⅢ型板式无砟轨道系统研发及应用

■ 赵有明 叶阳升 王继军 江成 王梦

高速铁路CRTSⅢ型板式无砟轨道是我国自主研发的新型无砟轨道,通过轨道结构及接口、轨道板制造、自密实混凝土制备及施工、布板及精调等关键技术的系统创新,基本形成了设计、制造、施工等成套技术,建立了系统的标准体系和知识产权保护体系。盘营客运专线综合试验期间,动车组列车最高试验速度397 km/h,系统验证了轨道结构对高速行车的适应性,并在我国高速铁路建设中推广应用。

高速铁路;CRTSⅢ型;无砟轨道;复合板;自密实混凝土

1 研发背景

我国客运专线无砟轨道技术再创新研究在无砟轨道设计理论和方法、无砟轨道结构及接口设计技术、工程材料及制造、施工装备和工艺等方面取得了一系列研究成果。针对我国铁路的运营条件、地域条件相继研发了CRTSⅠ、CRTSⅡ型板式及双块式无砟轨道系统,形成了无砟轨道设计、制造、施工、检测等成套技术,并在我国高速铁路建设中全面推广应用。随着我国多条高速铁路的陆续投入运营及对无砟轨道系统技术研究的进一步深入,我国已具备开展具有完全自主知识产权的新型无砟轨道系统技术研发工作的条件。

2008年针对设计时速200 km及以下的城际铁路运营条件,基于结构设计优化,降低轨道工程建设成本,开展了无砟轨道结构优化试验研究,结合成都—都江堰铁路工程建设,研发应用了CRTSⅢ型板式无砟轨道结构系统,并建立无砟轨道试验段。2010年3月,对采用CRTSⅢ型板式无砟轨道的成都—都江堰铁路进行了联调联试,动车组最高试验速度达到252 km/h[1]。

为形成具有我国自主知识产权的高速铁路CRTSⅢ型板式无砟轨道系统,发展和完善我国高速铁路无砟轨道技术体系,2011年,原铁道部立项开展《高速铁路CRTSⅢ型板式无砟轨道系统深化试验研究》,依托盘营客运专线工程,系统开展了高速铁路CRTSⅢ型板式无砟轨道设计理论及关键参数研究、轨道结构及接口技术研究、关键工程材料研究、轨道板制造技术研究、轨道结构施工关键技术研究、室内外试验及长期监测研究、养护维修技术研究、结构耐久性研究和技术经济性分析,形成了高速铁路CRTSⅢ型板式无砟轨道成套技术[2],并在沈丹、成绵乐(眉乐段)、郑徐、京沈等高速线路推广应用。

2 结构组成及技术特点

2.1 结构组成

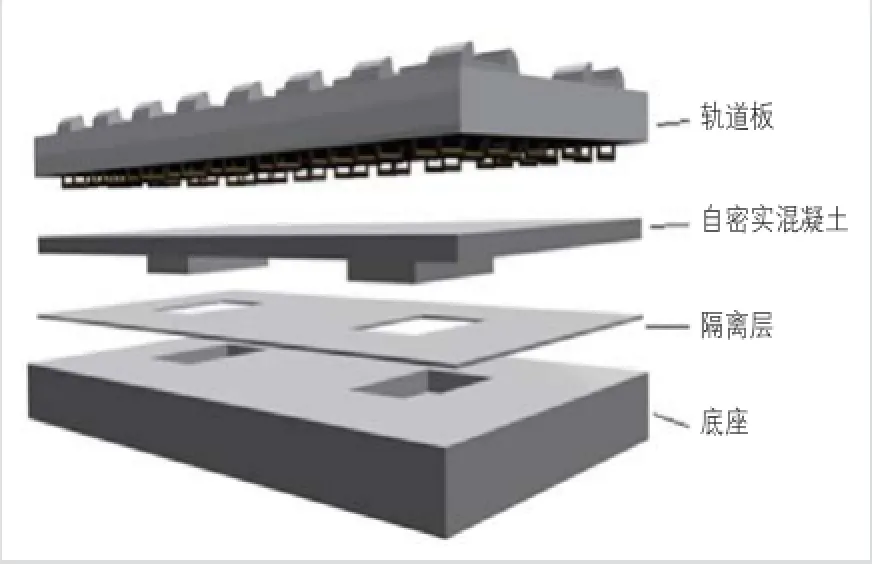

CRTSⅢ型板式无砟轨道系统经过前期研究、工程建设及运营实践,已基本定型,路、桥、隧等不同下部基础上均采用单元分段式结构,轨道结构由钢轨、扣件系统、混凝土轨道板、自密实混凝土层和底座等部分组成(见图1)。预制混凝土轨道板底面预留连接钢筋,与轨道板下浇筑的自密实混凝土形成复合结构;混凝土底座现场分段浇筑,对应每块轨道板设置2个限位凹槽,与后期浇筑自密实混凝土形成的凸台形成限位结构;底座和自密实混凝土层之间设置隔离层。其主要结构特征如下:

(1)预制轨道板与现浇自密实混凝土层形成“复合板”结构。

(2)沿线路纵向,复合板与混凝土底座为单元结构。

(3)复合板与设置凹槽、顶面设隔离层的混凝土底座形成凹凸结构,为轨道提供水平限位和特殊情况下的修复便捷性。

(4)预制轨道板提供与轨道电路、综合接地的接口。

其中,预制轨道板与现浇自密实混凝土层形成“复合板”结构是CRTSⅢ型板式无砟轨道结构的基本特征。

2.2 技术特点

综合分析我国高铁目前采用的几种无砟轨道技术特点,CRTSⅢ型板式无砟轨道系统具有如下技术特点:

(1)轨道板工厂化预制,可充分利用板式无砟轨道的技术优势。

(2)采用单元式复合结构,受力体系合理,结构稳定。

(3)采用自密实混凝土作为充填材料,无砟道床主体为钢筋混凝土结构;底座与复合板间设有隔离层,可减少层间离缝;耐久性较好,动力性能与其他类型无砟轨道相当。

(4)轨道结构可适应温暖、寒冷和严寒地区等不同气候条件,具有较好的环境适应性。

(5)轨道结构工程造价适宜,性价比较好。

(6)复合板与顶面设隔离层的底座间可分离,特殊情况下的修复性较好。

图1 CRTSⅢ型板式无砟轨道结构分层

3 系统创新

高速铁路CRTSⅢ型板式无砟轨道充分借鉴了CRTSⅠ、CRTSⅡ型板式和双块式无砟轨道结构的优点,并在设计理论、结构设计、工程材料、建造技术等方面进行了系统创新。

3.1 理论创新

3.1.1 复合板形成机理及性能演化规律

预制轨道板与现浇自密实混凝土形成复合结构是CRTSⅢ型板式无砟轨道结构的基本特征,也是决定轨道结构静动力特性的关键因素。因此,复合板的形成机理及性能演化规律成为CRTSⅢ型板式无砟轨道结构理论体系需要解决的首要问题。课题组系统研究了混凝土强度等级、界面粗糙度、层间是否配置连接钢筋等因素对界面抗剪和抗拉性能的影响,并结合轨道结构受力特性分析,提出自密实混凝土收缩限值,并提出轨道板底面应进行拉毛处理并预留连接钢筋的技术措施,有力保证了复合板的形成和长期性能。同时,结合西宝客运专线CRTSⅢ型先张板式无砟轨道试验段进行了动力性能试验,试验结果表明,轨道板与自密实混凝土层共同受力、共同变形、共同振动,轨道板与自密实混凝土层形成有机整体[3]。

3.1.2 路基区段轨道结构选型[4]

路基区段无砟轨道结构有单元和纵向连续2种结构形式。单元分段式结构能够有效释放温度荷载对轨道结构的影响,但需要设置钢筋混凝土底座和限位结构,影响结构的施工性和经济性;纵向连续结构下部采用不配筋的支承层结构,通过纵向连续的整体性保证结构的横向稳定性,轨道结构施工性和经济性较好,但温度荷载对轨道结构的受力和变形影响较大。课题组通过2种轨道结构形式静动力特性的对比分析,结合路基纵向连续结构高温季节出现的温度变形现象及前期工程实践,提出路基区段采用单元分段式结构,并结合轨道结构稳定性及底座受力特性,提出底座分段长度的合理取值范围。

3.1.3 轨道结构关键参数及部件功能定位

针对CRTSⅢ型板式无砟轨道结构中轨道板与自密实混凝土形成复合板结构的受力特点,在客运专线无砟轨道技术再创新“梁-板”有限元模型基础上,提出采用“梁-实体”有限元模型进行荷载作用下轨道结构响应的计算分析,系统研究了列车荷载、温度梯度及整体温度等荷载及其耦合作用下,轨道结构各组成部分的受力特性,结合我国高速铁路线下基础特点,研究确定了轨道结构设计参数,明确了轨道结构各组成部分的功能定位。

3.2 设计技术创新

3.2.1 轨道结构及接口设计

针对我国高速铁路不同工程条件和环境条件,高速铁路CRTSⅢ型板式无砟轨道自主创新了路、桥、隧等不同线下基础上单元分段式结构设计,提出无砟轨道与线下基础、排水等站前工程和轨道电路、综合接地等站后工程的相关接口技术要求;并在室内试验基础上,完成了减振型CRTSⅢ型板式无砟轨道及过渡段结构和刚度设计,应用于兰新二线嘉峪关穿越长城隧道减振区段。

3.2.2 轨道板设计

结合高速铁路CRTSⅢ型板式无砟轨道受力特点和我国南北差异较大的环境条件,研制了具有良好环境适应性和耐久性的双向预应力混凝土轨道板,并在后张预应力轨道板规模化工程应用基础上,研发了双向先张预应力轨道板,完善了我国高速铁路板式无砟轨道预应力轨道板技术体系。

3.3 工程材料创新

3.3.1 自密实混凝土

自密实混凝土层是CRTSⅢ型板式无砟轨道结构的重要组成部分,其位于底面预留连接钢筋的预制轨道板和具有较强吸水性能的土工布隔离层之间,封闭腔体、层内钢筋网片、板底连接钢筋及土工布吸水性能等具体条件要求自密实混凝土具有良好的自流平性能、稳泡性能、间隙通过性能、自充填性能、黏聚性、保水性和流动性。课题组针对CRTSⅢ型板式无砟轨道结构中自密实混凝土的功能定位,提出了扩展时间T500及坍落扩展度等新拌混凝土性能、56 d抗压强度及收缩值等硬化混凝土性能和工艺性试验等相关技术要求,确定了自密实混凝土配合比设计原则及设计流程,为规模化和工程化应用提供了技术支撑。

3.3.2 轨道板混凝土性能提升技术

轨道板与自密实混凝土层的黏结性能直接影响轨道结构的服役状态,为提高界面黏结性能,课题组通过活性矿物掺和料作用机理研究,提出功能化胶凝材料的技术途径,使水泥和复合掺和料构成的胶凝材料体系具有较好的级配组成和活性,研制出低黏度、高触变性的轨道板混凝土,提高了轨道板混凝土浇筑效率,拉毛后板底粗骨料外露、基底密实,外观质量良好。

3.4 建造技术创新

3.4.1 布板及精调技术

根据线路平、纵面线形及下部基础情况,基于轨道结构单元分段式结构特点,综合考虑基础分界点、梁缝等因素,自主研发了CRTSⅢ型板式无砟轨道设计布板、施工布板及轨道板精调软件。基于布板及精调软件,可进行全线轨道板优化配置,从而减少异形板类型;可进行曲线区段轨道板模板挡肩调整量计算,为轨道板场生产提供指导;可基于线路设计参数,指导底座标高控制及轨道板和钢轨精调;同时,可提供全线轨道结构各层关键控制点的空间坐标,为BIM技术在铁路系统的工程应用提供支撑。

3.4.2 轨道板制造技术

CRTSⅢ型板式无砟轨道采用有挡肩WJ-8型扣件系统,为减小轨道精调工作量,并为运营阶段养护维修提供充足的调整空间,曲线区段轨道板采用了模板挡肩调整技术,并自主研制了轨道板一维(水平)、二维(垂直和水平)可调模板,通过模板承轨部位调整实现曲线轨道板的一次制造精度。

同时,结合双线先张预应力轨道板结构特点,自主创新了“矩阵单元”生产工艺[5],每个张拉台座设置8块轨道板模板,呈“2×4矩阵”布置;轨道板预应力筋定长下料,端部不露出轨道板侧面,两端通过螺纹与张拉杆相连;相邻模板对应张拉杆之间设置连接器,实现张拉端张拉梁与固定端反力墙之间传力的连续性;预应力钢筋整体张拉,同步放张;轨道板混凝土逐模浇筑、逐模振动;矩阵单元整体养护。通过轨道板生产工艺和配套工装设备的系统研究,形成了24 h生产工艺,国际上首次实现了双向先张预应力轨道板的规模化生产。

3.4.3 自密实混凝土制备及灌注技术

自密实混凝土层是CRTSⅢ型板式无砟轨道结构实体质量的关键,课题组结合盘营客运专线、湖北省内城际铁路、成绵乐客运专线(眉乐段)、西宝客运专线试验段、郑徐客运专线等工程实践,基于当地原材料资源,形成了适应不同环境条件的自密实混凝土制备技术;创新了轨道板中部单孔灌注、复合透气型模板封边的灌注工艺,并确定了自密实混凝土终灌条件,明确了轨道板扣压和防侧移装置的技术要求。为进一步减少现场施工损耗,保证灌注质量,研发了自密实混凝土移动搅拌站,在降低原材料损耗的同时,提高了施工效率。

3.5 主要创新成果

在系统研究成果基础上,后张法预应力轨道板、先张法预应力轨道板、自密实混凝土、隔离层用土工布、三元乙丙橡胶弹性缓冲垫层、嵌缝材料、减振垫层等7项轨道结构部件及工程材料暂行技术条件已颁布实施,随着轨道结构通用参考图、轨道结构施工技术指南及轨道工程施工质量验收标准的编制,高速铁路CRTSⅢ型板式无砟轨道标准体系已基本形成。

在高速铁路CRTSⅢ型板式无砟轨道系统研发的同时,针对无砟轨道系统、预应力混凝土轨道板、轨道板制造及检测、自密实混凝土制备及工装、无砟轨道施工工艺工法及配套装备等申请了系列专利保护,其中无砟轨道系统及预应力混凝土轨道板已申请国际专利,相关知识产权的保护为我国高速铁路“走出去”战略的实施提供了有力支撑。

4 系统验证

2013年6月,首次规模化采用CRTSⅢ型板式无砟轨道系统的盘营客运专线进入联调联试阶段,最高检测速度350 km/h的轨道几何状态及动车组动力学响应测试结果表明,上行TQI平均值为2.7 mm、下行为2.63 mm,轨道平顺性较高,轨道几何状态满足列车350 km/h运行安全要求;脱轨系数、轮重减载率和轮轴横向力最大值均未超出限度值,转向架构架横向加速度未出现连续6次以上峰值≥8.0 m/s2,垂向平稳性指标、横向平稳性指标均为优[6]。综合试验期间,动车组最高试验速度达397 km/h。开通1年多来,无砟轨道系统状态良好,结构稳定,轨道几何状态保持良好,维修工作量小,列车运行平稳、舒适。

5 结束语

高速铁路CRTSⅢ型板式无砟轨道是在客运专线无砟轨道技术再创新基础上,系统总结和分析各种无砟轨道技术特点,我国自主研发的一种新型无砟轨道,是对我国高速铁路无砟轨道技术体系的丰富、发展和完善,高速铁路CRTSⅢ型板式无砟轨道系统的研发有利于提高无砟轨道结构的环境适应性、耐久性和技术经济性,有利于提高我国在世界高速铁路市场的竞争力,有利于我国高速铁路“走出去”战略的顺利实施。目前,CRTSⅢ型板式无砟轨道正以其较好的综合性能赢得越来越多的应用,也必将在不断的应用和完善中走向成熟。

[1] 颜华,李保友,杨明辉,等. 成都至都江堰铁路CRTSⅢ型板式无砟轨道技术总结[R]. 成都:中铁二院工程集团有限责任公司,2010.

[2] 卢春房,江成,王继军,等. 高速铁路CRTSⅢ型板式无砟轨道技术系统研究[R]. 北京:中国铁道科学研究院,2014.

[3] 赵有明,王继军,王梦,等. 高速铁路CRTSⅢ型板式无砟轨道技术深化研究[R]. 北京:中国铁道科学研究院,2014.

[4] 高亮,赵磊,曲村,等. 路基上CRTSⅢ型板式无砟轨道设计方案比较分析[J]. 同济大学学报(自然科学版),2013,41(6):848-855.

[5] 王继军,王梦,赵勇,等. 先张法预应力体系无砟轨道结构系统试验研究[R]. 北京:中国铁道科学研究院,2014.

[6] 王继军,赵勇,江成,等. 盘锦至营口客运专线CRTSⅢ型板式无砟轨道系统动力性能试验研究[R]. 北京:中国铁道科学研究院,2013.

赵有明:中国铁道科学研究院铁道建筑研究所/高速铁路轨道技术国家重点实验室,研究员,北京,100081

叶阳升:中国铁道科学研究院铁道建筑研究所/高速铁路轨道技术国家重点实验室,研究员,北京,100081

王继军:中国铁道科学研究院铁道建筑研究所/高速铁路轨道技术国家重点实验室,研究员,北京,100081

江 成:中国铁道科学研究院铁道建筑研究所/高速铁路轨道技术国家重点实验室,研究员,北京,100081

王 梦:中国铁道科学研究院铁道建筑研究所/高速铁路轨道技术国家重点实验室,助理研究员,北京,100081

责任编辑 苑晓蒙

U214.3

A

1672-061X(2015)02-0040-04

铁道部科技研究开发计划项目(2011G003)。

所获奖项:2014年度中国铁道学会科学技术奖特等奖。