动车组牵引传动系统故障导向安全技术仿真研究

2015-04-14赵红卫谢冰若夏菲郑雪洋高枫

■ 赵红卫 谢冰若 夏菲 郑雪洋 高枫

动车组牵引传动系统故障导向安全技术仿真研究

■ 赵红卫 谢冰若 夏菲 郑雪洋 高枫

为深入研究动车组牵引传动系统故障导向安全技术,搭建了基于RT-LAB的动车组牵引传动系统HIL仿真平台,该平台将牵引系统和列车网络系统集成于一体,且同时考虑牵引系统被控对象的正常建模和各种故障建模,采用该平台进行了各种工况仿真研究。该平台不仅可用于正常工况下牵引系统静、动态性能仿真,还可用于牵引系统各种故障模拟、复现,具有较高的应用价值。

动车组;牵引传动系统;故障导向安全;RT-LAB;HIL

0 引言

为确保动车组运行安全,牵引传动系统需采用合理的故障导向安全技术。在973项目“交通系统安全技术基础”的支持下,对高速列车牵引传动系统故障导向安全技术开展专项研究,搭建了基于RT-LAB的动车组牵引传动系统硬件在回路(Hardware in Loop,HIL)仿真平台,利用该平台对动车组原型车牵引系统进行正常工况的静、动态性能仿真,进行各种故障工况下故障导向安全测试并进行总结。

HIL仿真技术是一种半实物仿真技术[1],即采用真实的牵引控制单元(Traction Control Unit,TCU),但被控对象采用dSPACE、RT-LAB等实时仿真系统替代。文献[2]采用dSPACE实时仿真机建立逆变器和异步电机模型,并进行仿真研究;文献[3]建立机车牵引系统被控对象Matlab/Simulink实时仿真模型;文献[4]—文献[5]基于dSPACE仿真机建立动车组牵引传动系统实时仿真模型,并进行仿真研究。

就动车组而言,不仅TCU,列车网络的中央控制单元(Central Control Unit,CCU)也参与牵引传动系统的控制管理,但分工不同。以某型动车组为例,CCU管理受电弓、高压主断路器、主变压器及冷却系统,监测牵引电机及齿轮箱温度,综合司机牵引手柄和列车定速控制生成转矩指令下发给TCU。TCU根据CCU指令控制四象限整流器和逆变器以驱动牵引电机,实现防滑/防空转功能,还管理牵引变流器内部各种开关。现有动车组牵引传动HIL仿真系统多针对TCU建立,并没有考虑同样参与牵引传动系统控制管理的CCU,因此不完整。另一方面,现有牵引传动系统被控对象建模大都考虑正常模型,未考虑故障建模,无法进行各种故障工况仿真和故障导向安全测试。

针对上述问题,基于RT-LAB实时仿真机,建立将TCU/CCU集成在一起的某型动车组牵引传动系统HIL仿真平台。在牵引系统被控对象建模时不仅考虑正常模型,还考虑各种典型故障,正常模型和故障模型均通过状态方程形式实现,两者可自由切换。

1 动车组牵引传动系统概述

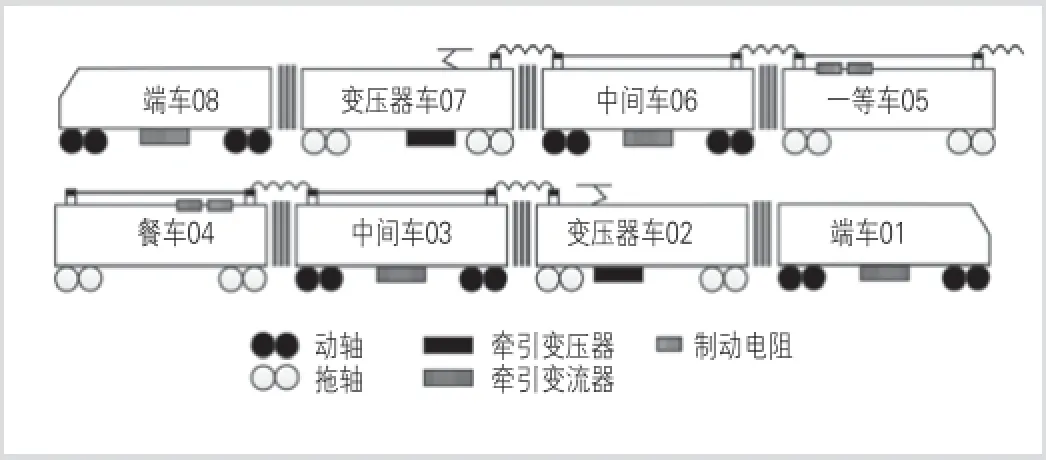

如图1所示,8辆编组某型动车组牵引系统含有2个牵引单元:1—4车为一个牵引单元,5—8车为一个牵引单元。以1—4车为例:2、4车为拖车,1、3车为动车;2车装有受电弓、主断路器和牵引变压器,为装有牵引变流器和牵引电机的1、3车提供动力。

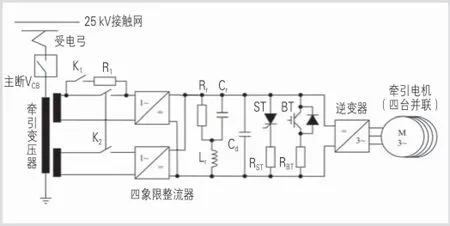

单个动车含1个牵引变流器,由2个并联四象限PWM整流器(包含预充电支路K1—R1和线路隔离开关K2)、中间直流回路(包括二次谐振支路Lr—Cr—Rr、直流支撑电容Cd、短路晶闸管支路ST—RST和制动斩波支路BT—RBT)、1个三相两电平PWM逆变器构成。牵引变流器与受电弓、主断路器、牵引变压器和4个并联的牵引电机一起组成完整的牵引传动系统主电路(见图2)。

2 动车组牵引传动系统HIL仿真平台结构

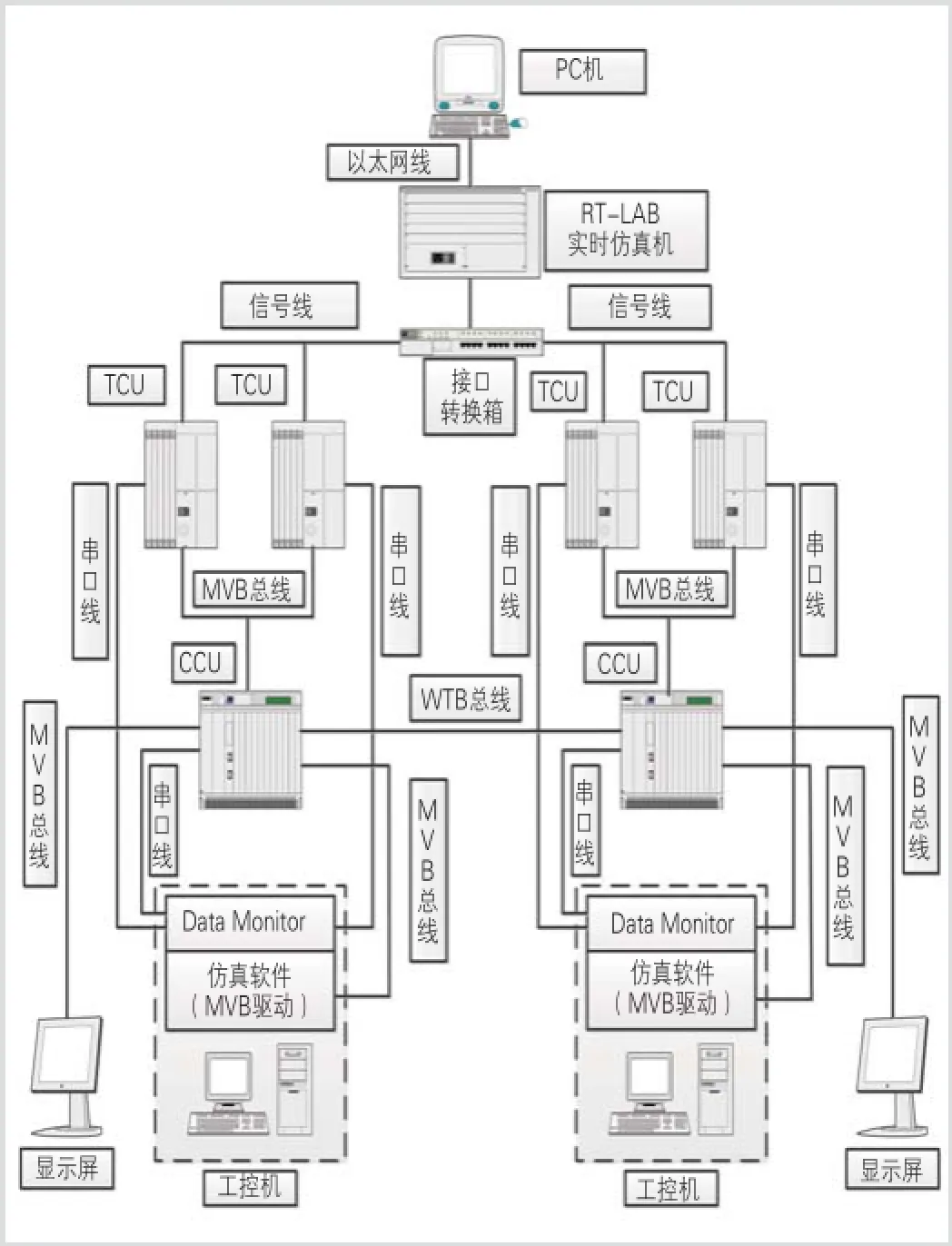

图3所示为8辆编组动车组牵引传动系统HIL仿真平台结构,主要由2个车载CCU、2个车载显示屏、2个列车网络系统仿真机、4个车载TCU和1个RT-LAB实时仿真机组成。2个CCU分别位于2个端车,是整车控制器,其被控对象为整车电气线路和除牵引子系统外的各子系统,分别由运行在2个工控机上的列车网络系统仿真软件模拟。2个车载显示屏也位于2个端车,主要用于显示整列车各子系统状态和故障代码。4个TCU分别位于4个动车,是牵引系统控制器,其被控对象均由RT-LAB实时仿真机模拟。

仿真平台中的2个CCU之间由WTB总线连接。2个CCU与2个显示屏之间、2个CCU与4个TCU之间、2个CCU与2个工控机之间均由MVB总线连接。在2个工控机上均配置了MVB驱动程序,以实现列车网络系统仿真软件与MVB总线的数据交互。

在用户接口方面,每个工控机上安装有数据在线监视软件,分别用来监控本牵引单元的CCU和2个TCU的故障代码和实时变量值,通过串口通信实现。另一方面,可在PC机上安装RT-LAB上位机监控软件,通过以太网线连接RT-LAB实时仿真机,监控被控对象电压、电流的实时状态。动车组牵引传动系统HIL仿真平台见图4。

3 牵引传动系统被控对象建模

建模时,接触网电压25 kV/50 Hz由Matlab/ Simulink的正弦波发生器模拟。

3.1 牵引变压器建模

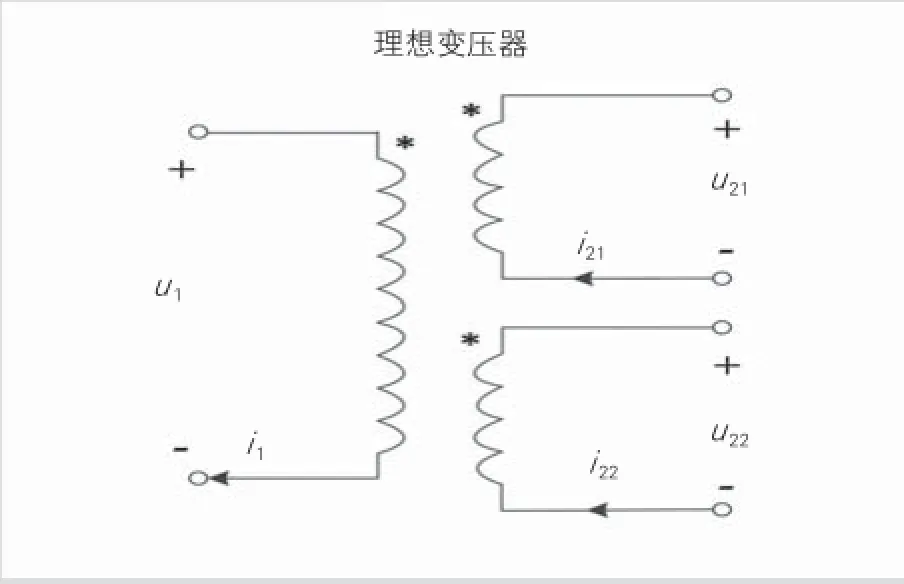

不考虑变压器铁耗、磁饱和影响,不考虑变压器短路阻抗(在四象限整流器模型中考虑),牵引变压器可看作一个理想变压器(等效电路见图5)。

图1 8辆编组的某型动车组牵引系统配置

图2 单个动车牵引传动系统主电路结构

图3 动车组牵引传动系统HIL仿真平台结构

图5 中,u1、i1为变压器一次侧电压电流;u21、u22、i21和i22为2个二次侧绕组电压电流,则牵引变压器模型为:

式中:k为牵引变压器变比。

如果牵引变压器绕组发生匝间短路,其模型仍可用式(1)表示,只是k会发生变化(短路阻抗也会发生变化)。

3.2 四象限PWM整流器建模

整流器建模时,将开关器件看作理想开关,不考虑开关器件导通压降、导通和关断时间等因素。

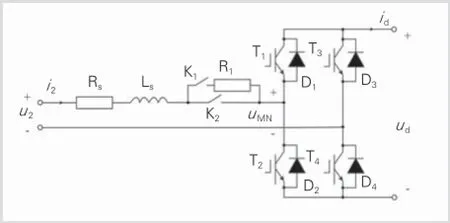

四象限整流器主电路见图6,由牵引变压器短路阻抗Ls、Rs,预充电开关K1、预充电电阻R1、线路开关K2和4个IGBT器件T1、T2、T3、T4组成,每个IGBT均与1个二极管反向并联。

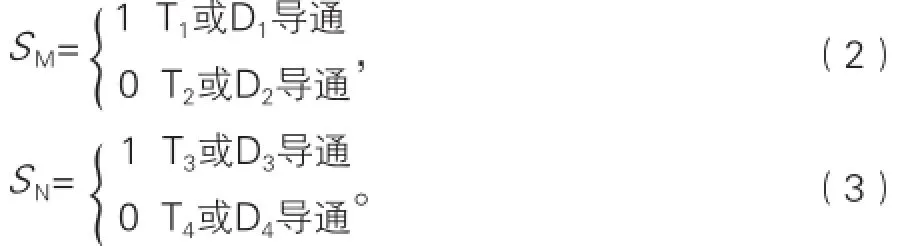

定义桥臂M、N的开关函数如下:

在K1和K2均断开情况下,显然i2=id=0,四象限整流器模型求解完毕。

在K1或K2闭合情况下,图6中的等效串联电阻R如下:

式中:SK2为线路开关K2的开关函数,K2闭合时SK2=1,否则SK2=0。

在K1或K2闭合情况下,计算SM、SN分为2种情况:

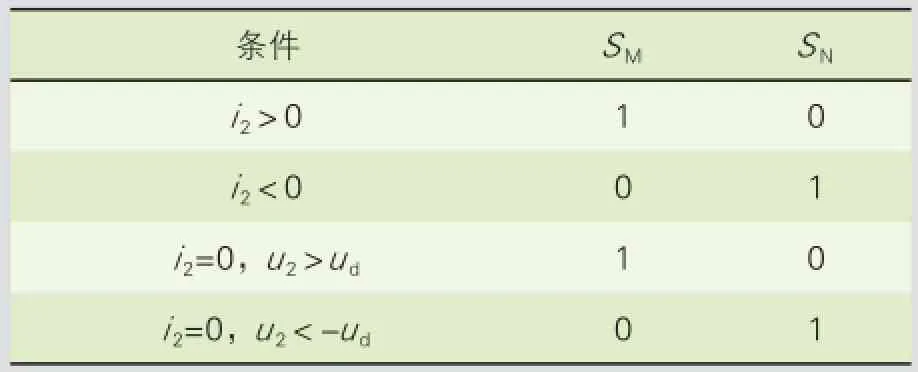

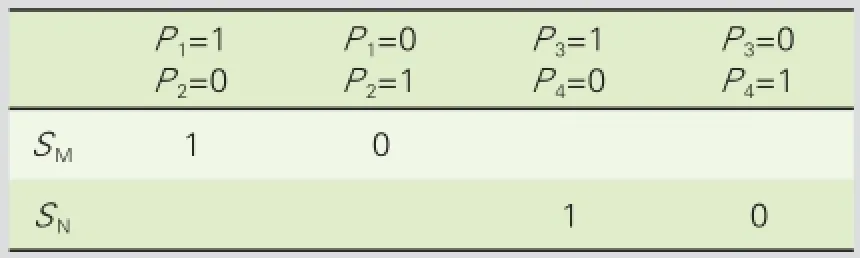

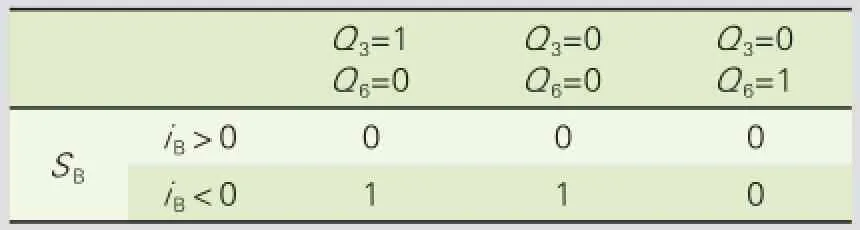

(1)如果T1、T2、T3、T4的驱动脉冲P1、P2、P3、P4均为0,即没有驱动脉冲时,四象限整流器相当于桥式不控整流电路,此时SM、SN由交流电流i2的流向、电压u2和ud的大小决定(见表1)。

为防止在i2在零值附近抖动,一般设置一个电流容差来防止误判。在不控整流工作状态中,如果i2=0,|u2|<|ud|,桥式整流电路无法启动,此时i2=id=0,四象限整流器模型求解完毕。

(2)如果T1、T2、T3、T4受驱动脉冲控制,即P1、P2、P3、P4不全为0,则SM、SN的取值见表2。

在P1=P2=1或P3=P4=1的情况下,表明整流器出现桥臂短路情况,此时模型会报警。

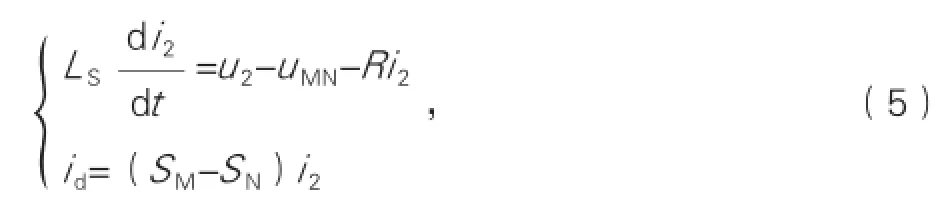

最终建立四象限整流器模型如下:

图5 牵引变压器等效电路

图6 四象限整流器主电路

表1 不控整流状态下四象限整流器开关函数

式中整流器交流侧电压uMN如下:

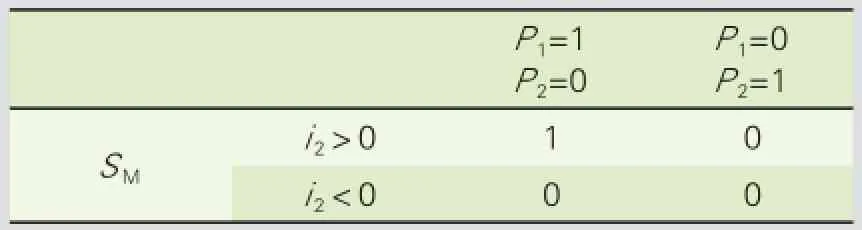

在脉冲驱动模式下,如果某一个开关管出现开路故障,以T1为例,此时反并联二极管D1仍正常工作。当网侧电流i2<0时,电流只能经二极管D2流回牵引绕组,下桥臂导通,开关函数SM=0,则开关函数SM的取值见表3,SN不变(如表2所示)。

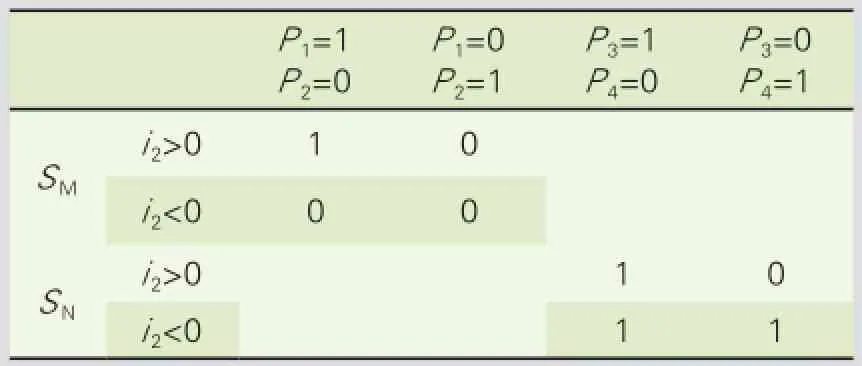

在脉冲驱动模式下,如果2个开关管出现开路故障,以T1、T4管为例,此时二极管D1、D4仍正常工作。当网侧电流i2<0时,电流只能经二极管D2、D3流回牵引绕组,此时开关函数SM=0、SN=1(见表4)。

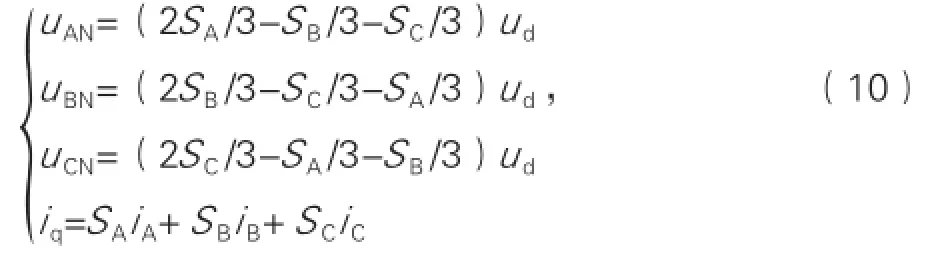

3.3 中间直流回路建模

中间直流回路包括二次谐振电路Lr—Cr—Rr、支撑电容Cd、短路晶闸管ST支路(等效电阻RST)和制动斩波管BT支路(制动电阻RBT)(见图7)。

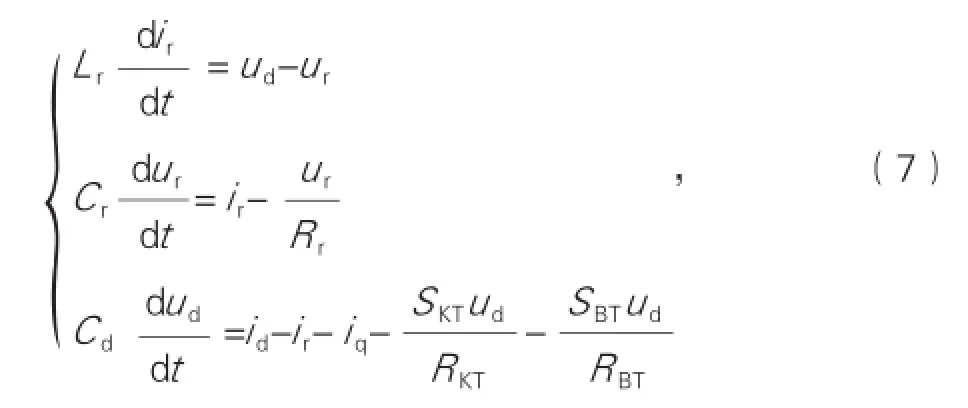

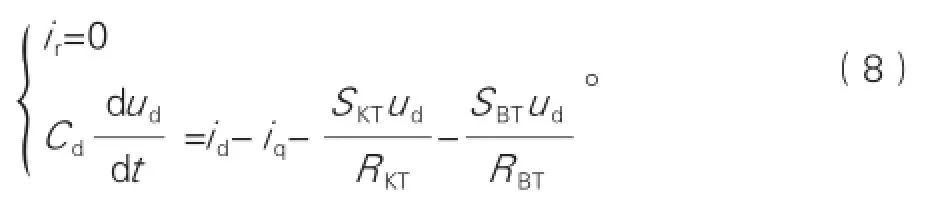

根据图7得到中间直流回路的数学模型如下:

式中:SKT、SBT分别为短路晶闸管KT、制动斩波管BT的开关函数,为1时表示导通,为0时表示关闭。

在二次滤波电感开路故障情况下,模型变为:

表2 四象限整流器正常工作时的开关函数

表3 T1开路时的开关函数SM

表4 T1、T4开路时的开关函数

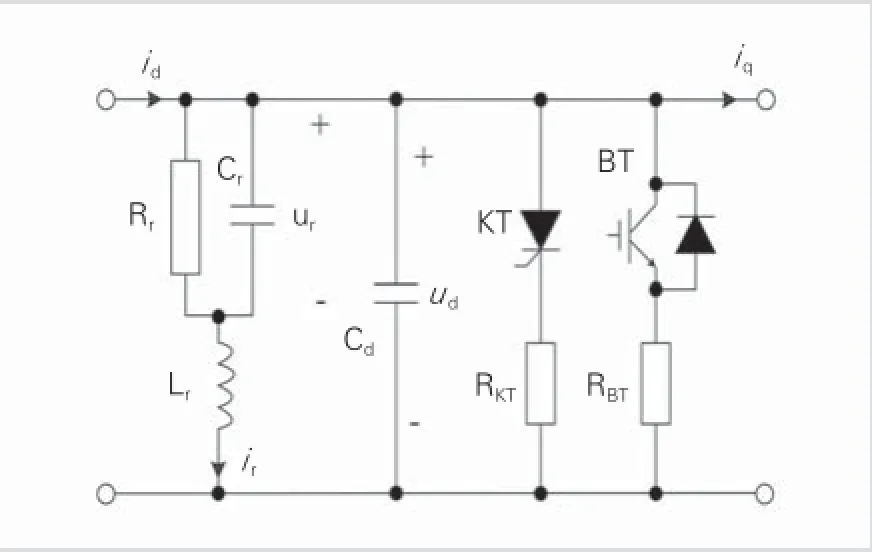

3.4 逆变器建模

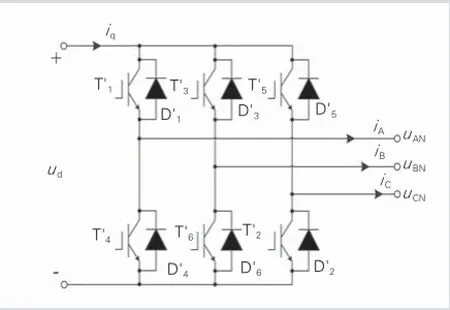

三相两电平逆变器主电路见图8,N为三相对称负载中点。

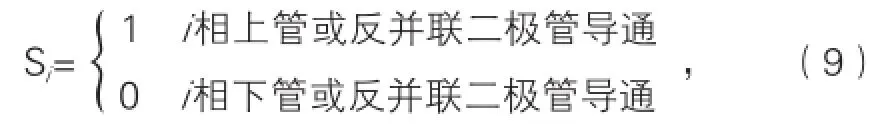

与四象限整流器类似,将开关器件看作理想开关,定义A、B、C相桥臂开关函数Si(i=A、B、C):

建立逆变器模型:

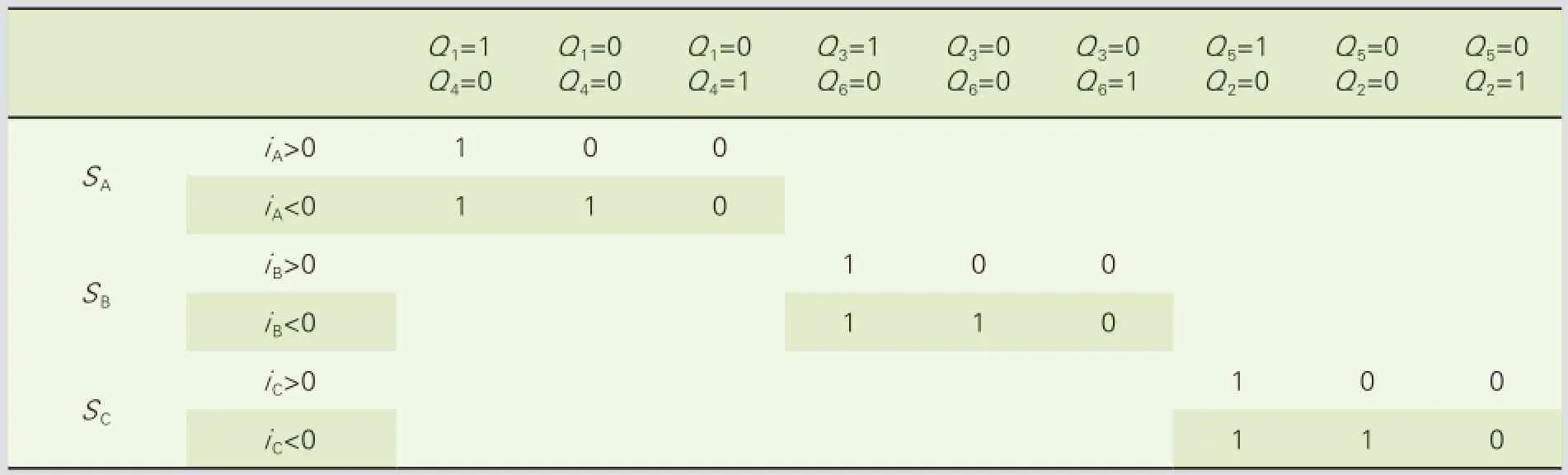

式中:开关函数SA、SB和SC可根据开关管T1'、T2'、T3'、T4'、T5'、T6'的驱动脉冲Q1、Q2、Q3、Q4、Q5、Q6和三相电流iA、iB和iC的流向确定(见表5)。在Q1=Q4=1、Q3=Q6=1或Q5=Q2=1情况下,表明逆变器出现桥臂短路情况,此时模型会报警。

图7 中间直流回路电路结构

图8 三相两电平逆变器主电路

如果某一个开关管出现开路故障,仅以T3'出现开路故障为例,此时二极管D3'仍正常工作。当电流iB>0时,电流只能流经D6',下桥臂导通,开关函数SB=0,这种情况下,开关函数SB的取值见表6,SA、SC不变(如表5所示)。

3.5 牵引电机建模

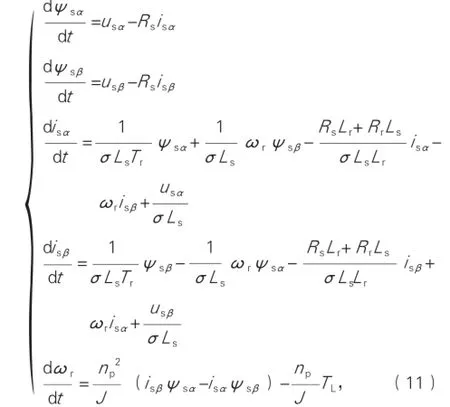

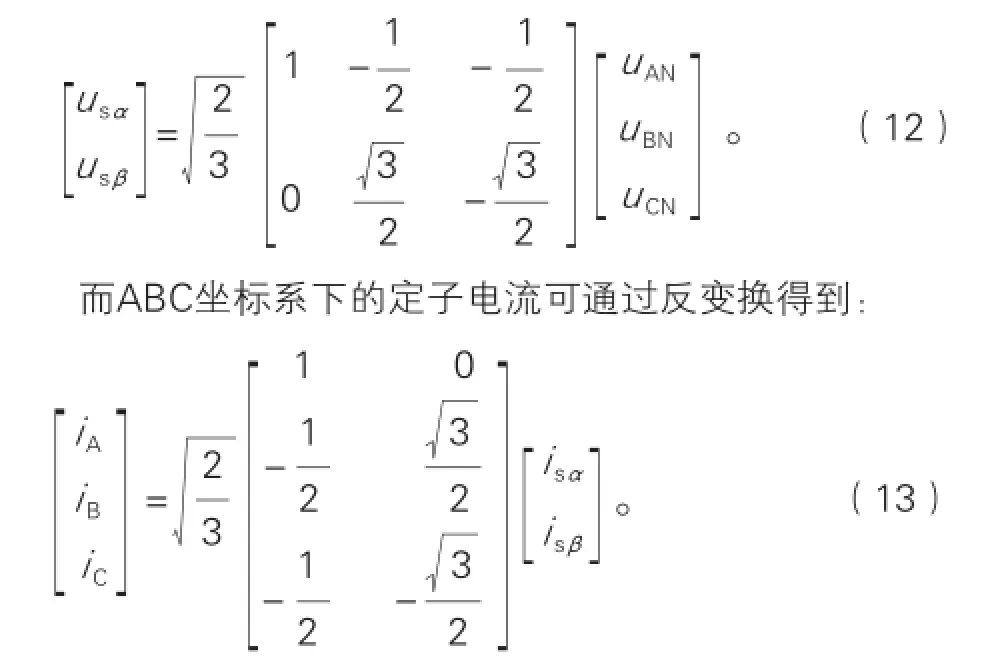

不考虑磁路饱和、铁芯损耗和温度变化对绕组电阻的影响,忽略空间谐波,假设三相绕组对称,所产生的磁动势沿气隙圆周按正弦规律分布,则异步电机在两相静止α、β坐标系的数学模型为[6]:

式中:usα、usβ为定子电压α、β轴分量;isα、isβ为定子电流α、β轴分量;ψsα、ψsβ为定子磁链α、β轴分量;np为极对数;J为转动惯量;TL为负载转矩;ωr为电机电角速度;Ls、Rs、Lr和Rr分别为定子自感、定子电阻、转子自感和转子电阻;Lm为定转子间互感;Tr=Lr/Rr;σ=1

表5 逆变器开关函数

式(11)中,usα、usβ由定子在ABC坐标系下的定子电压经坐标变换得到:

3.6 其他故障建模

除上述讨论的被控对象故障建模外,还总结出其他故障建模:

(1)网压过低/过高;

(2)直流母线电压过压;

(3)四象限整流器过流;

(4)逆变器过流;

(5)2个四象限整流器电流不均衡;

(6)电流互感器偏置过高;

(7)逆变器三相电流不平衡。

以上这些故障可通过直接设置仿真机输出电压/电流值实现,无需改变被控对象数学模型。

表6 T3'开路时的开关函数SB

4 牵引系统故障模拟软件

使用RT-LAB上位机监控软件触发各种牵引系统故障并不方便,需要使用其在线调整参数对话框,手动选取各种参数,在线修改并应用,过程较繁琐。为了提高故障测试效率,基于RT-LAB实时仿真环境,采用LabVIEW开发了牵引系统故障模拟软件(主界面见图9)。主要功能包括:控制仿真启动、暂停、结束,触发牵引系统故障,显示牵引传动系统运行状态和主要部件工作状态,显示牵引传动系统电压电流实时波形并进行存储,在线调整系统参数等。

该软件可以模拟的牵引系统故障分为两大类:逻辑器件故障和系统级故障。逻辑器件故障主要用来模拟开关器件开路或短路(见图10);系统级故障模拟界面见图11,具体可分为高压系统相关故障、四象限整流器相关故障、中间直流回路相关故障、辅助变流器相关故障、牵引逆变器相关故障、牵引电机相关故障、牵引电机机械相关故障七大类。

5 正常工况试验

5.1 牵引变流器启动过程

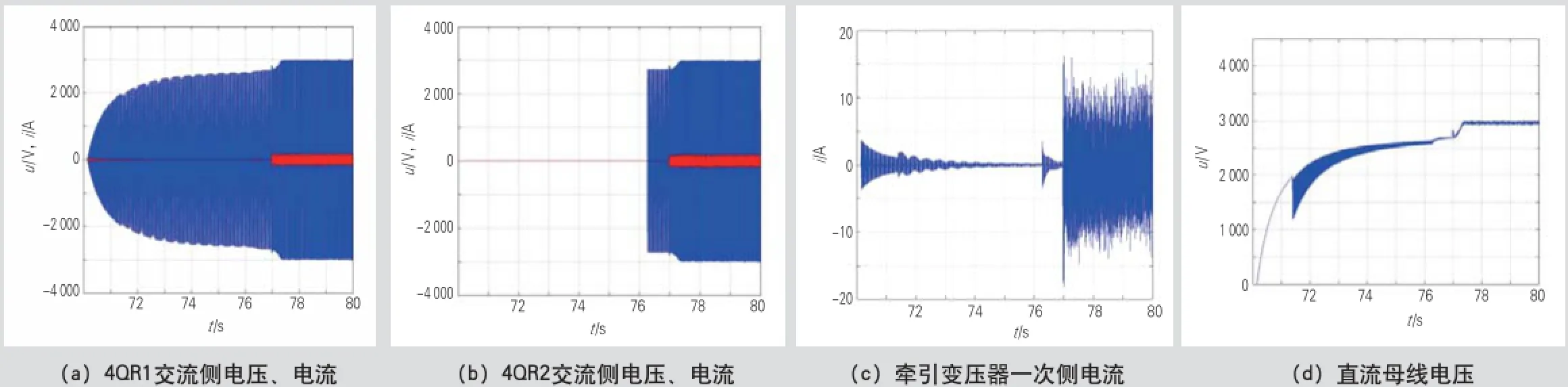

牵引变流器启动过程见图12(图(a)和(b)中,蓝色代表电压,红色代表电流),给出了四象限整流器4QR1和4QR2的交流侧电压、电流波形,牵引变压器一次侧电流波形和直流母线电压波形。在70.16 s,预充电开关K1闭合,此时4QR1工作在不控整流状态(4QR2未工作),直流母线电压上升;在71.4 s,TCU会进行制动斩波支路测试,即给制动斩波开关管BT发出2个约3 ms的驱动脉冲,随后关闭,TCU应检测到直流母线电压下跌;在76.3 s,TCU闭合K2,断开K1,4QR2也进入不控整流状态;在77 s,预充电结束,TCU向4QR1和4QR2发出控制脉冲,使直流母线电压稳定在3 000 V。

5.2 牵引变流器全速域牵引过程

图9 牵引系统故障模拟软件主界面

图10 逻辑器件故障模拟区

图11 系统故障模拟区

图12 牵引变流器启动过程

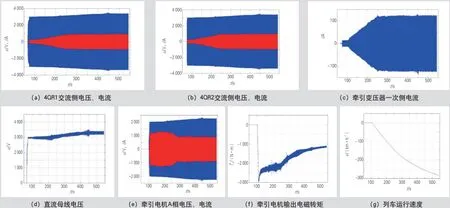

牵引手柄满级位,列车全速域牵引过程见图13(图(a)、(b)和(e)中,蓝色代表电压,红色代表电流),给出了4QR1、4QR2交流侧电压电流、变压器一次侧电流、直流母线电压、牵引电机A相电压电流、牵引电机电磁转矩和列车运行速度波形(数值为负与参考方向选取有关)。随着列车速度的提高,直流母线电压波动增大。在列车速度约为140 km/h时,系统从恒牵引力向恒功区过渡。整个全速牵引过程中,半实物仿真试验台运行正常,输出波形稳定。

6 故障工况试验

6.1 制动斩波支路测试失败

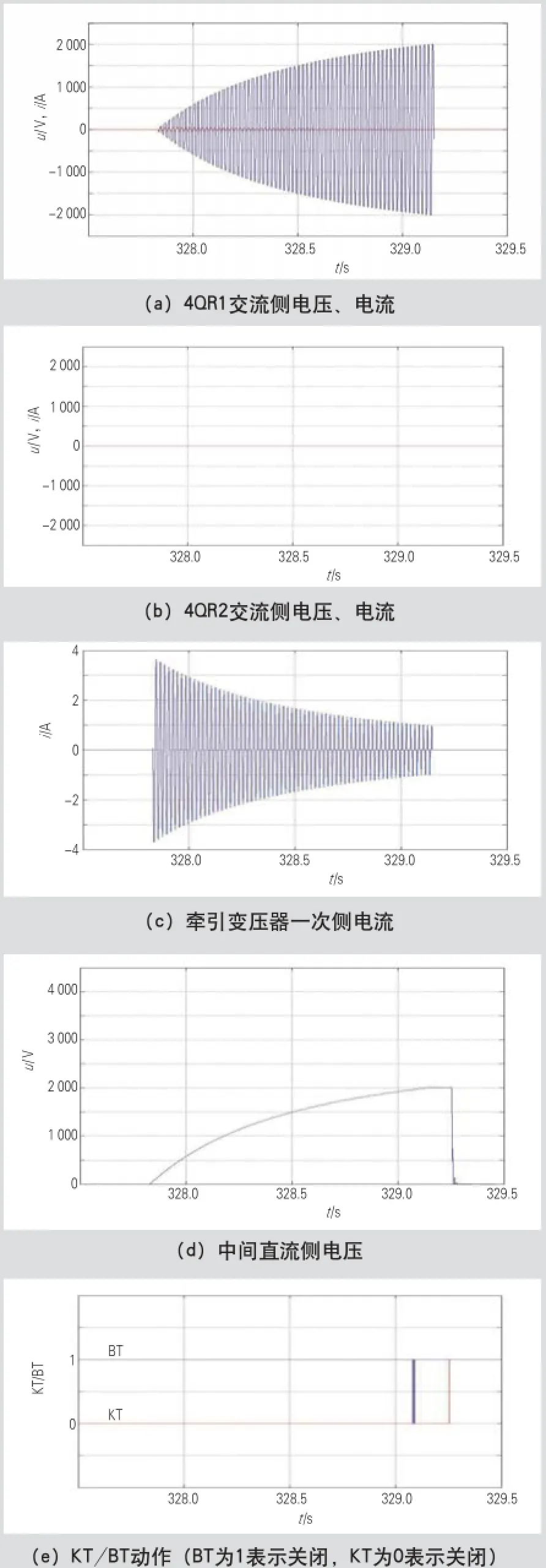

在对直流母线进行预充电过程中,TCU会通过导通制动斩波管BT来测试制动斩波支路是否可以正常工作。即给制动斩波管BT发出2个3 ms驱动脉冲(间隔3 ms),TCU应检测到直流侧电压下降。如果直流母线电压未出现下降,则判定制动斩波支路存在故障。此时,TCU会断开主断,封锁4QR1、4QR2和逆变器,同时导通短路晶闸管KT将中间直流电压释放。

图14给出了相关波形(图(a)和(b)中,蓝色代表电压,红色代表电流)。开始时系统正常运行,通过4QR1进行预充电(见图14(a)、(b)和(c));在329.1 s,TCU发出BT驱动脉冲进行制动斩波支路测试(见图14(e)),但此时中间直流侧电压并无下降(见图14(d)),TCU判断制动斩波支路测试失败,断开主断(见图14(a)和(c)),随后导通KT(见图14(f))泄放直流母线电压(见图14(d))。

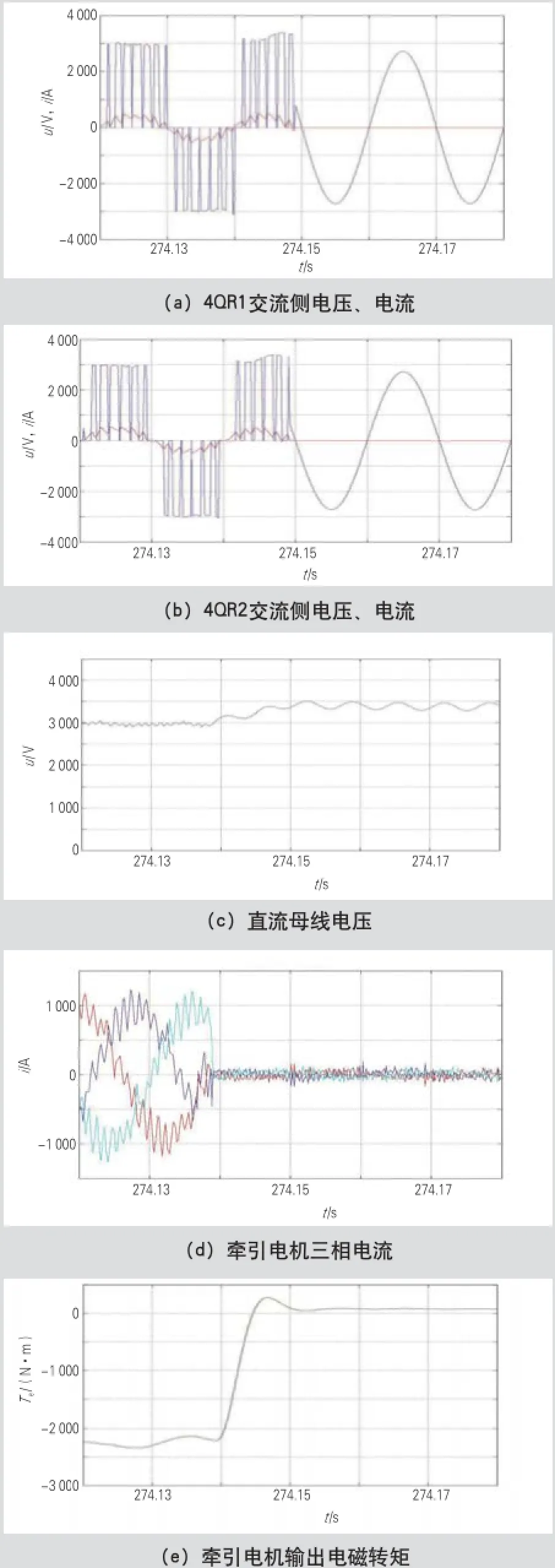

6.2 逆变器三相电流之和不为0

设置该故障主要用来监测牵引电机是否存在漏电流。TCU将逆变器三相电流传感器反馈值进行相加,当其和大于一定值后,TCU会封锁逆变器,随后封锁2个4QR并报出该故障。图15给出了相关波形(图(a)和(b)中,蓝色代表电压,红色代表电流)。当系统运行至274.139 s时,TCU检测到逆变器三相电流和不为0(见图15(d)),TCU立刻封锁逆变器(见图15(d)、(e)),由于电机属于感性负载,电流进行续流,中间直流侧电压有所抬升(见图15(c))。TCU封锁逆变器后,在274.149 s封锁4QR1和4QR2(见图15(a)、(b))。

7 牵引传动系统故障导向安全技术总结

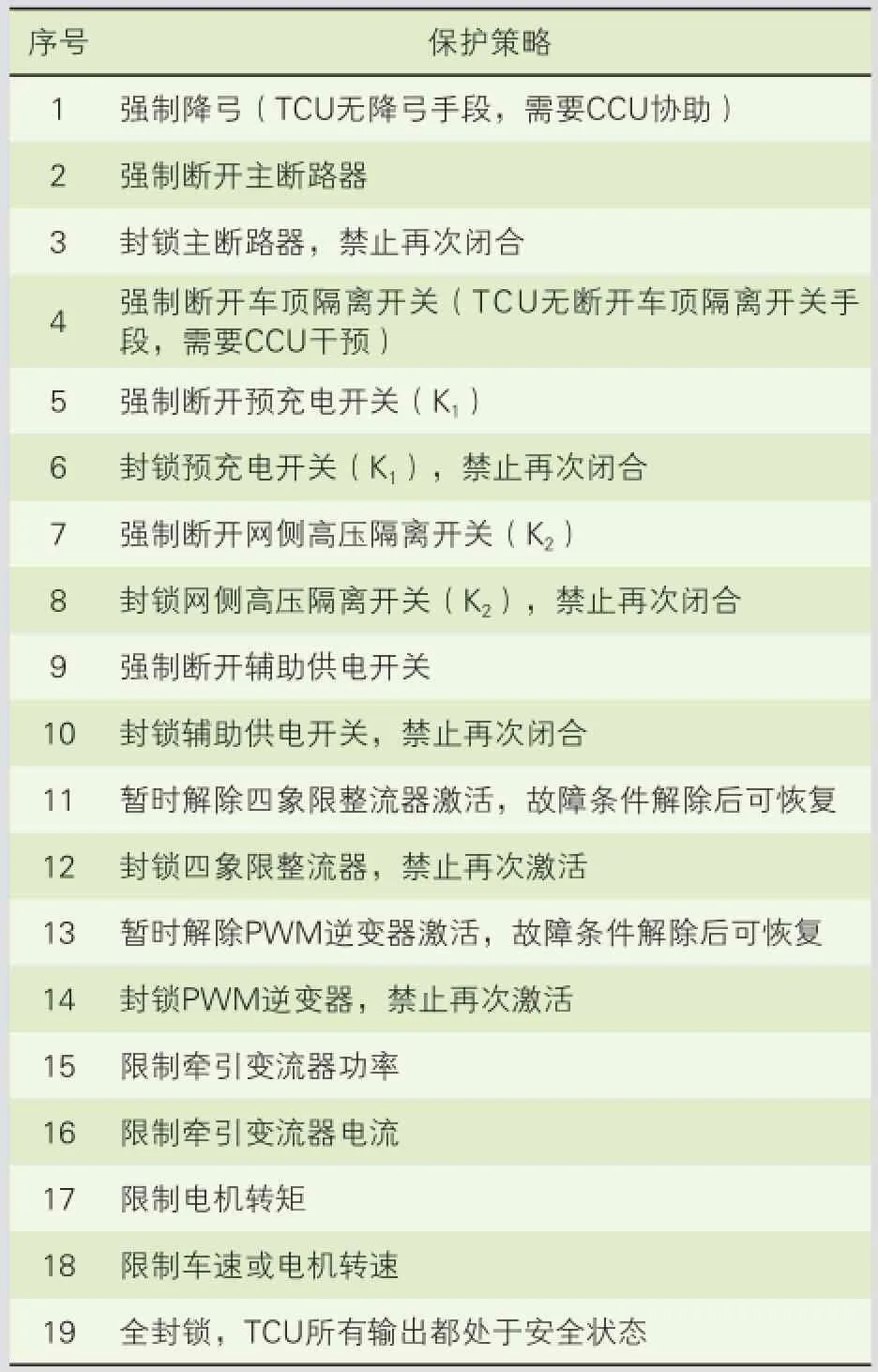

当牵引设备不正常时,牵引传动系统能够迅速保护、自动或提示司机手动隔离故障设备并导向安全,故障影响不应扩大化。牵引系统应根据故障部件选择恰当的保护方式,包括降弓、跳主断、降功率、封锁四象限整流器/逆变器等。

图13 牵引变流器全速域牵引过程

图14 制动斩波支路测试失败相关波形

图15 逆变器三相电流和不为0测试波形

CCU/TCU主要针对牵引传动系统牵引变压器、牵引控制器、牵引变流器和牵引电机进行故障诊断与保护。如IGBT达到过电流限值,会关闭部分开关管甚至分主断,切除牵引变流器;牵引变流器内部风扇故障,冷却水泵故障,冷却水温过低、过高,冷却液压力超过最大限值或低于最小限值时,都会导致牵引封锁;牵引变流器内部温度达到过热限值时,或限制功率输出或导致牵引封锁;牵引变流器接地电压超出允许范围时,封锁牵引。常用故障保护策略见表7。

8 结束语

介绍某型动车组牵引传动系统结构,详细讨论牵引系统被控对象的正常建模和故障建模,包括牵引变压器、四象限整流器、中间直流回路、逆变器和牵引电机等,在此基础上建立与列车网络控制系统集成为一体的动车组牵引传动系统HIL仿真平台,不仅可用于正常工况下牵引系统静、动态性能仿真,还可以再现高速动车组现场故障,是研究和攻克高速列车系统保护和故障诊断技术的重要手段和方法,在京津、武广、京沪、沪杭线动车组运营故障分析及解除中发挥了重要作用。目前,还利用该平台完成自主化CCU/TCU的开发和测试。

表7 牵引传动系统故障保护策略分类

[1] 傅成俊.轨道交通车辆交流传动系统硬件在回路仿真技术进展[J].机车电传动,2009(3):1-4.

[2] 卢子广,柴建云,王祥珩.异步电机驱动系统实时仿真[J].中小型电机,2003,30(3):25-29.

[3] 丁荣军,桂卫华,陈高华.电力机车交流传动系统的半实物实时仿真[J].中国铁道科学,2008,29(4):96-102.

[4] 马志文,李伟,崔恒斌,等.电动车组交流传动系统的硬件在回路实时仿真研究[J].铁道机车车辆,2011,31(2):1-5.

[5] 崔恒斌,马志文,韩昆,等.电动车组牵引传动系统的实时仿真研究[J].中国铁道科学,2011,32(6):94-101.

[6] 冯晓云.电力牵引交流传动及其控制系统[M].北京:高等教育出版社,2009.

赵红卫:中国铁道科学研究院机车车辆研究所/北京纵横机电技术开发公司,研究员,北京,100081/ 100094

谢冰若:中国铁道科学研究院机车车辆研究所/北京纵横机电技术开发公司,助理研究员,北京,100081/ 100094

夏 菲:中国铁道科学研究院机车车辆研究所/北京纵横机电技术开发公司,助理研究员,北京,100081/ 100094

郑雪洋:中国铁道科学研究院机车车辆研究所/北京纵横机电技术开发公司,助理研究员,北京,100081/ 100094

高 枫:中国铁道科学研究院机车车辆研究所/北京纵横机电技术开发公司,助理研究员,北京,100081/ 100094

责任编辑 高红义

U266.2

A

1672-061X(2015)02-0031-09

国家重点基础研究发展计划项目(2012CB723803)。

所获奖项:2014年度中国铁道学会科学技术奖二等奖。