某相控阵雷达T/R组件热设计研究

2015-04-14刘万钧洪大良张先锋

任 恒 刘万钧 洪大良 黄 靖 张先锋

(中国电子科技集团公司第三十八研究所 合肥 230088)

0 引言

随着电子信息技术的高速发展,电子元件的尺寸越来越小,芯片的集成密度不断提高,导致雷达天线阵面的热耗及局部热流密度都迅速增大。未来全数字阵列雷达天线阵面的热耗将达到兆瓦量级,而作为相控阵雷达核心器件的T/R 组件热耗将达到千瓦量级,功率芯片局部热流密度将可能超过150W/cm2。电子器件都有其工作温度的上限,任何设计精良的电子设备在长期过热及不均匀热应力的情况下都会发生故障或失效。美空军整体计划分析报告里指出:电子设备的失效有55%是由温度引起的,“10℃法则”也明确指出:半导体器件的温度每升高10℃,其可靠性就会降低50%[1-3]。由于有源相控阵雷达T/R 组件的幅相特性和接收增益均受到温度的影响,因此对T/R 组件进行良好的热设计,实现将组件内部发热器件产生的热量快速散发出去,从而将功率器件的工作温度控制在允许温度范围内,对提高相控阵雷达的可靠性具有重要意义。

对电子设备进行热控制主要基于热量传递的三种方式[4]:热传导、热对流、热辐射。热传导主要依靠分子、原子及自由电子等微观粒子热运动而进行热量传递;热对流主要依靠流体的运动,把热量由一处传递到另一处;热辐射依靠物体的表面发射可见和不可见的射线进行能量传递。根据热量传递方式已经发展出了一系列积极主动的热控制手段,以实现对发热器件的温度控制,主要包括:强迫风冷、强迫液冷、相变冷却、喷雾冷却等。相较于其他散热方式,强迫液冷具有散热能力强、技术成熟、可靠性高等优点,为大功率高热流密度电子设备首选的散热方式。

随着计算机技术的发展,采用数值模拟的方式对电子设备进行热仿真已经逐步成为热分析的主要手段。根据文献[5]对主流热分析软件的分析比较,本文采用Icepak 热仿真软件对大功率高热流密度有源相控阵雷达T/R 组件进行了热设计与热仿真分析,得到功率器件的温度分布情况,以验证其是否满足使用要求,同时给出了热设计方案的改进措施,对T/R 组件热设计、热仿真问题的工程应用提供了借鉴。

1 问题描述

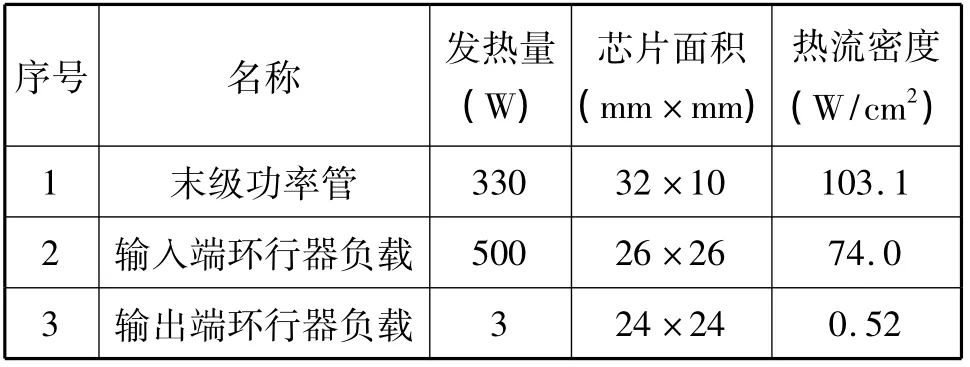

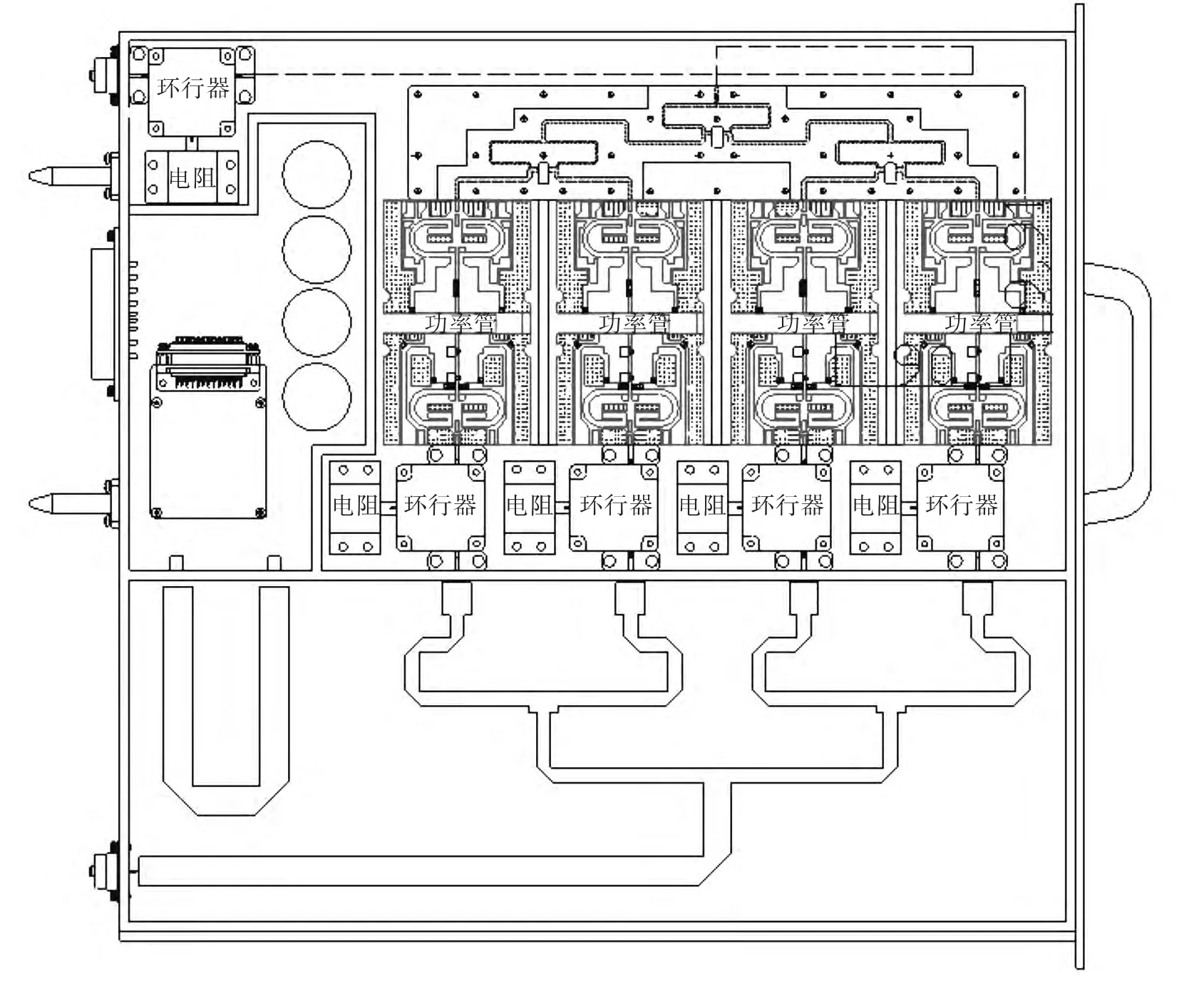

T/R 组件主要由4 个功率管、4 个输入端环行器及负载电阻、1 个输出端环行器及负载电阻和1块冷板组成,其最大外形尺寸(L × W × H)为500mm × 472mm × 45mm,如图1所示。在全反射工作模式下,环行器热耗较小,可以忽略不计,主要发热器件为功率管和负载电阻,此时T/R 组件总热耗为3323W,热耗组成如表1所示。可以看到单个功率管热耗为330W,输入端环行器负载热耗为500W,输出端环行器负载为3W。表2 给出了全反射模式下组件内各功率器件的热流密度,此时功率管的热流密度为103.1W/cm2,热流密度较大,远远超过了强迫风冷的散热能力。考虑到组件主要通过冷板散热,强迫液冷的散热能力目前可以达到150W/cm2,因此,组件的热设计采用强迫液冷的冷却形式。

表1 T/R 组件热耗构成

表2 组件内各功率器件的热流密度

图1 T/R 组件结构示意图

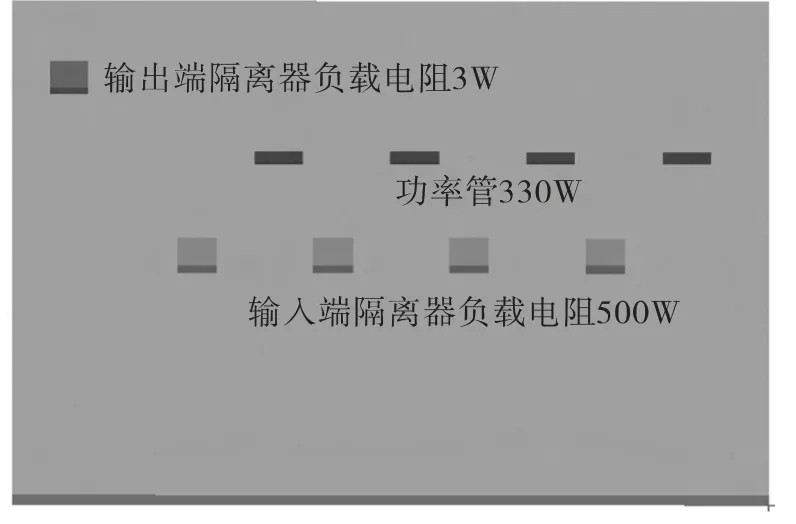

图2 冷板与发热器件分布

2 热设计方案的确定

冷却介质采用去离子水,供液温度按照较为恶劣的环境进行计算,取为30℃。在一定的耗散功率下,冷却液的流量越大,对流换热系数越大,发热器件的表面温度将越低,但冷却系统的流阻随流速的增加而剧增,因此冷却液流量应结合组件散热与压力之间的关系综合考虑来确定。根据流量与压力匹配关系,冷却液温升5℃时,估算得出冷却整个组件需要的冷却液约为6L/min。根据芯片的结温和热阻,要求全反射模式下末级组件正常工作时功率管管壳最高温度不能超过90℃,4 个功率管最大温差不超过5℃,环行器负载最高温度不能超过105℃。

针对T/R 组件大功率、高热流密度、高温度一致性要求以及低压损等设计难点,热设计采用以下技术:

(1)采用低热阻设计技术,在冷板流道内嵌微小型翅片,增大冷却液与冷板结构在热耗集中区的换热面积,提升冷板结构的冷却能力,并降低组件供液流量需求;

(2)冷板流道采用流域分区,并在每个流域子区内采用流量与压力匹配设计技术。功率管和负载电阻对应的流域采用并联设计,以保证子区内各功率器件供液流量的一致性。

3 热仿真分析

3.1 计算模型

热仿真计算采用ANSYS Icepak 软件进行,根据软件建模的特点和要求,在保证仿真结果不失真的前提下,对仿真模型进行了部分简化,主要如下:

(1)忽略了T/R 组件与周围空气的对流散热;

(2)忽略了辐射散热因素;

(3)忽略了所有螺钉孔以及与冷板传热关系不大的局部部件。

各功率器件在冷板上的分布如图2所示,其中冷板厚度为10mm,材料为6061-T6 铝合金,此型号铝合金密度为2700kg/m3,导热率为167W/m·K,比热容为896J/kg·K。功率管厚度为2mm,输入和输出端环行器负载厚度都为8mm。功率管先焊到同等大小的钼铜载体(厚度0.2mm)上,再焊接在1mm 的硅铝壳体上,之后壳体通过螺钉实现与冷板连接。壳体与冷板之间通过涂导热硅脂降低接触热阻。在计算中,导热硅脂的厚度取为0.2mm,导热系数为0.7W/m·K。冷板内流道布局如图3所示,为了降低功率器件的温度不一致性,流道采用了等流程并联设计技术。其中,流道高度为5mm,进出水口流道宽度取为10mm,连接功率管和环行器负载微通道区域的水道宽度为4mm。为了增大换热面积,有效降低功率器件的温度,微通道区域中翅片厚度取为1.2mm,翅片间距取为2.5mm,如图3所示。

3.2 数值模拟与结果分析

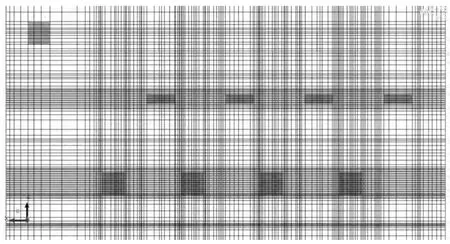

采用图2 的模型进行计算,冷却液入口温度为30℃,各个器件热耗按表1 取值。Icepak 软件提供了方便的自动化网格生成器,其中包括非结构化的连续网格和不连续网格,结构化的连续网格和不连续网格,以及四面体网格。本文模型采用非结构连续网格生成器进行网格划分,单元数和节点数分别是为1959606 和2041116,功率器件附近的网格分布如图4所示。

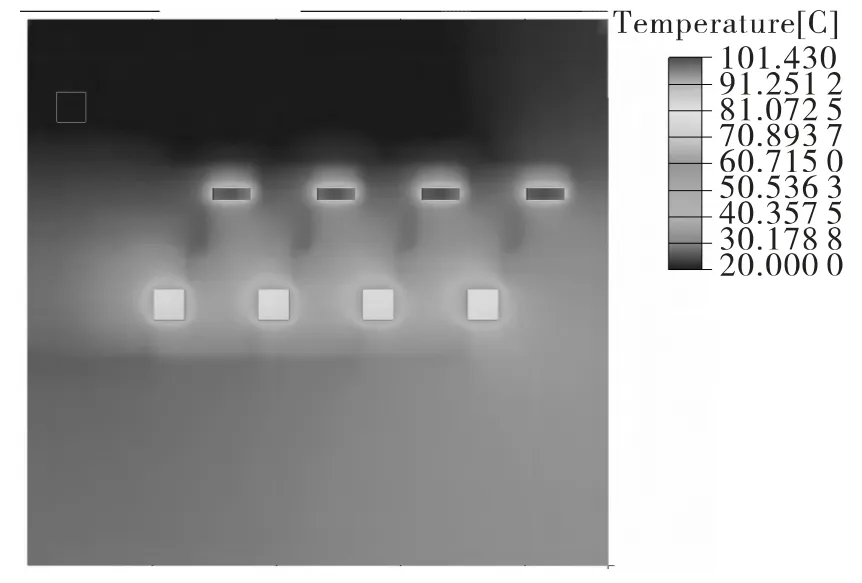

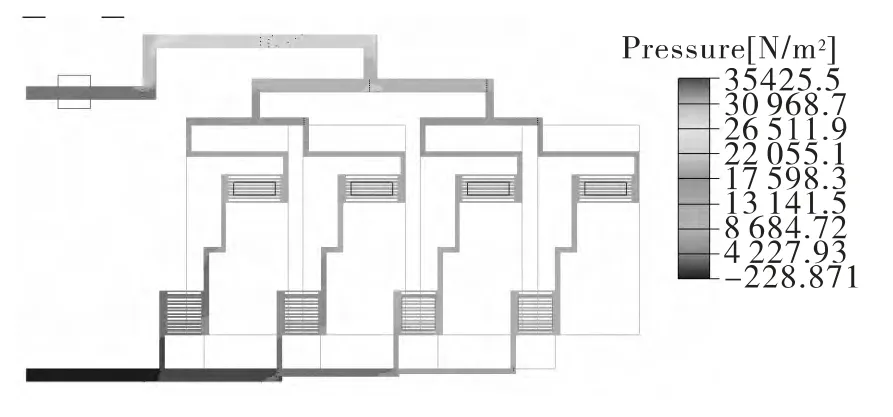

计算结果:冷却液进口速度取为1.67m/s,冷板内冷却液的流量为6L/min,各发热器件的温度分布如图5所示。此时,四只功率管管壳最高温度为101.4℃,最低温度为100.6℃,不满足功率管管壳最高温度不超过90℃的指标要求,需要进一步优化设计。输入端环行器负载最高温度78.1℃,输出端环行器温度为19.8℃,满足指标要求。图6 给出了冷板内流道的压力损失分布,可以看到冷板内流体的压力损失大约为0.36bar,满足低压损设计要求。

图4 功率器件附近网格分布

图5 发热器件温度分布云图

图6 冷板流道内压力分布图

3.3 热设计方案优化

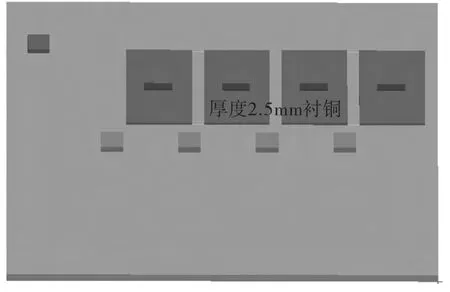

上述热设计方案中,功率管管壳最高温度超过允许温度11℃,不能满足功率管的散热要求,需要进一步优化。为了提高散热能力,有效降低功率管温度,采用在硅铝壳体下衬纯铜块的方法。纯铜的导热率为387.6W/m·K,其传热能力远大于铝材,通过衬铜可以扩大散热面积,使功率管产生的热量快速扩展开来。功率管与钼铜和硅铝壳体焊接后,硅铝壳体再焊接在大小为126mm ×76mm、厚度为2.5mm 的纯铜上,之后纯铜与冷板通过螺钉连接,铜块与冷板之间通过涂导热硅脂降低接触热阻,衬铜与冷板之间接触热阻取为1℃·cm2/W,计算模型如图7所示。

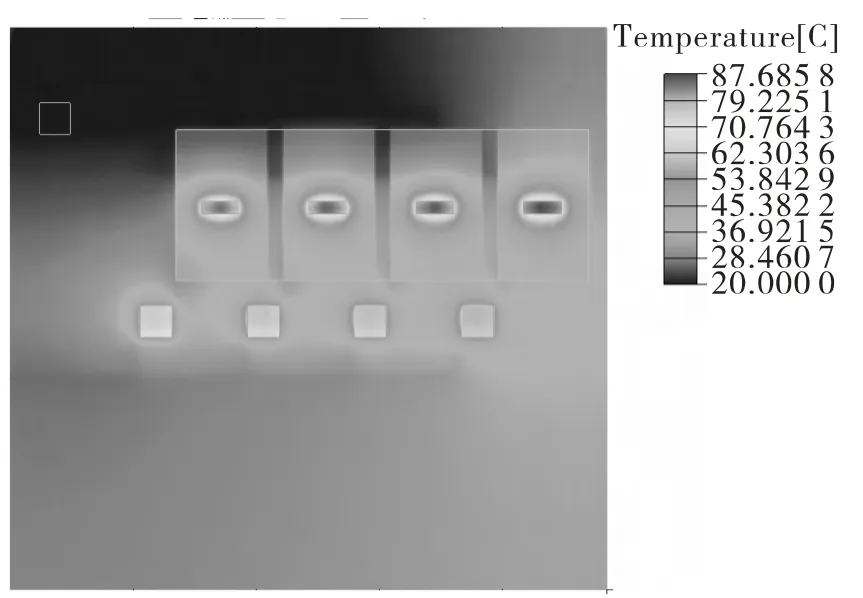

冷板内冷却液的流量仍取6L/min,各发热器件的温度分布如图8所示。此时,四只功率管管壳最高温度为87.7℃,最低温度为84.8℃,温度不一致性小于3℃。输入端环行器负载最高温度78.9℃,输出端环行器温度为20.2℃,都满足指标要求。

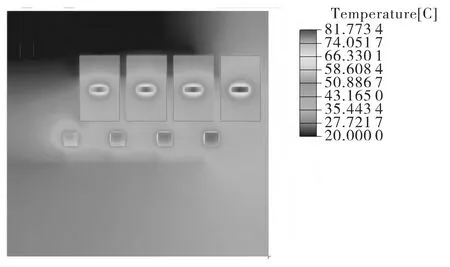

为了进一步降低功率管温度,将衬铜厚度增加到4mm,此时功率管管壳最高温度为81.8℃,最低温度为78.4℃,输入端环行器负载最高温度79.0℃,输出端环行器温度为20.1℃,功率器件温度分布如图9所示。可见,当衬铜厚度增加时,可以有效降低从功率管到冷板热量传输路径的热阻,将功率管管壳的最高温度降低了5.9℃。

图7 冷板与发热器件分布

图8 衬铜厚度为2.5mm 时发热器件温度分布云图

图9 衬铜厚度为4mm 时发热器件温度分布云图

4 结论

有源相控阵雷达T/ R 组件具有大功率、高热流密度、高温度一致性要求等特点,采用结构与热控协同设计技术,将冷板与组件进行一体化设计,并采用强迫液冷的冷却方式,可以有效控制功率器件的温度。进一步采用铜热扩展板,大大降低了传热路径的热阻,提高了冷却效率,将主要功率器件的温度控制在指标允许的范围之内。随着结构与热控协同设计技术的持续发展,以及液冷冷板制造工艺的不断提升,强迫液冷散热方式将在有源相控阵雷达中得到更广泛的应用。

[1]Nelson L A,Sekhon K S,FritzJE.Direct heat pipe cooling of semiconductor devices [C].Proceedings of the 3th International Heat Pipe Conference,1978:373-376.

[2]谢德仁.电子设备热设计工作点评[J].电子机械工程,1999,71(1):27-28.

[3]国防科工委军用标准化中心.电子设备可靠性热设计手册[M].北京:国防科工委军标发行部出版发行部,1992.

[4]杨世铭,陶文铨.传热学[M].北京:高等教育出版社,2006.

[5]陈洁茹,朱敏波,齐颖.Icepak 在电子设备热设计中的应用[J].电子机械工程,2005,21(1):14-16.