基于Moldflow 塑料弯管注塑模浇注与冷却系统优化①

2015-04-13林权

林 权

(武夷学院机电工程学院,福建 武夷山354300)

0 引 言

MoldFlow 作为塑料产品注塑成型过程的计算机辅助分析软件,在开模生产前或生产过程中经由计算机数值模拟塑料熔体充填、保压、冷却及变形等,来帮助模具设计者或技术员了解塑料在成型过程中的各种状态[1~2],获取相关的数据与设计的可行性.然而在每次获得模拟数据时,如何有效的判别是相当重要的课题,在此以塑料弯管注塑件为例,应用Moldflow 模流软件,结合模具设计制造实际经验,对模流分析结果进行分析,提出符合生产制造要求,保证产品质量的最佳浇注与冷却系统建设方案,为模流分析人员提供技术参考.

1 零件结构与成型工艺分析

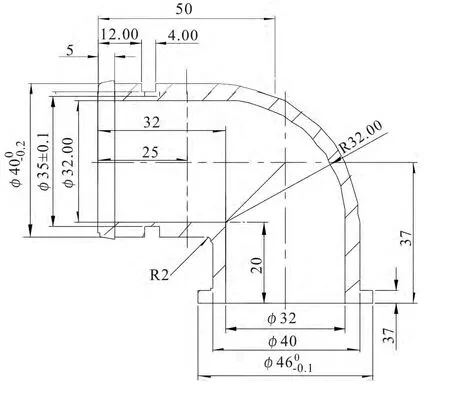

图1 为塑料连接弯管零件图,该零件主要用于液体输送管道安装,从图中分析可知道塑件总体尺寸及公差要求,其中内孔拐弯角度为90 度,其他生产技术要求如下:(1)批量生产,材料为奇美公司生产的注塑级ABSPA757,允许收缩率为0.5%.(2)塑件头部带锥面与凹槽部分长25mm,为密封连接段,模具结构中不允许设置顶针;(3)未注圆角为R0.5,未注脱模斜度为0.5°;(4)使用侧浇口进料,不允许有缩水,流痕,波纹,表面剥离,气泡等注射缺陷.

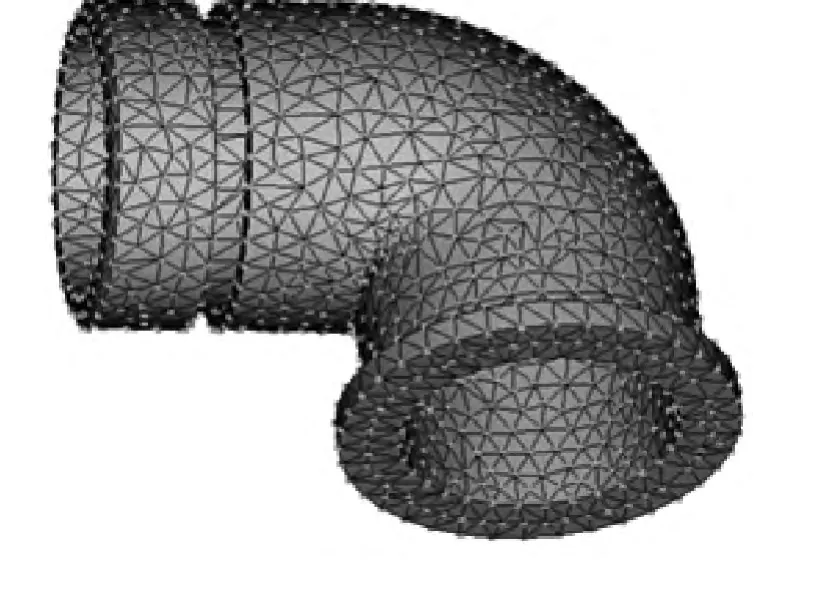

在对塑件进行模拟成型分析之前,首先要建立有限元分析模型,并选择成型条件.在此运用UGNX8.0 建立塑件三维模型,并以STL 格式导入MoldFlow 中,通过内建指令对塑件进行表面网格化,划分网格后的有限元模型如图2 所示.成型条件选择主要包括注射时间、保压时间与冷却时间,模具温度、熔体温度与冷却温度[3~4],本研究根据模拟软件推荐与实际经验相结合的办法,选用注射时间为1.8sec,保压时间10sec,冷却时间20 sec,选用模具温度为60 ℃,熔体温度为230 ℃,保压冷却后产品顶出温度为80℃.其余注射工艺参数按照MOLDFLOW 成型窗口中推荐的数据进行设置,如最大保压压力为18MPa,保压方式为阶段保压,速度压力切换发生在98%填充体积时候,最大注射压力为23MPa.

图1 直角连接弯管

2 数值模拟成型分析

2.1 创建数值模拟分析系统

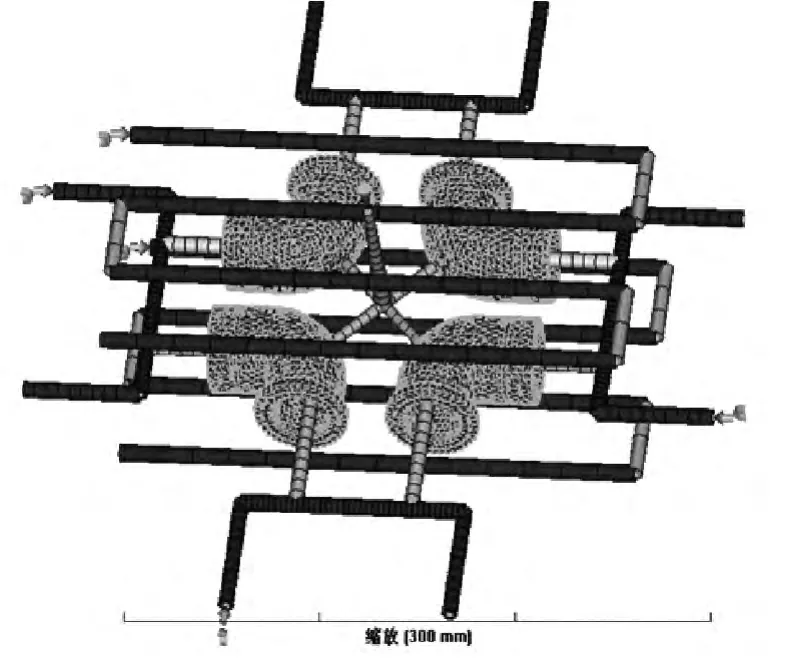

为了保证熔体在模具型腔内合理流动,浇口位置的选择尤为重要[5~6],在此运用MOLDFLOW 最佳浇口位置分析模块,获知本产品最佳浇口位置位于直角拐弯接近凹槽处,另外从零件图可以看出该塑件内部有垂直内孔,需要侧向抽芯机构,而且抽芯距比较大,两个方向都需要,所以为了降低模具设计制造的成本,选用一模两腔的布局.通过创建浇注系统,再根据简单而实用的原则设置冷却系统,最后产品的数值模拟分析系统如图3 所示.

图2 塑件有限元分析模型

图3 数值模拟分析系统

图4 流动前沿温度分布

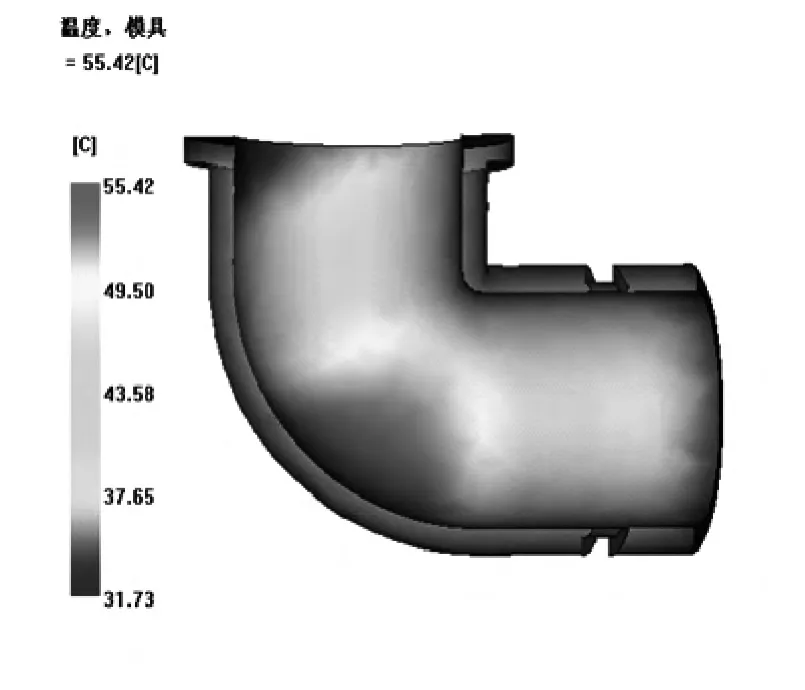

图5 模具温度分布

图6 修正后数值模拟分析系统

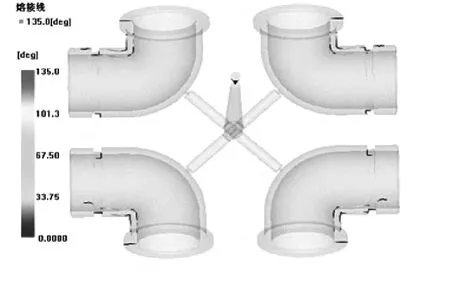

图7 改进方案熔接痕分布

2.2 数值模拟分析结果

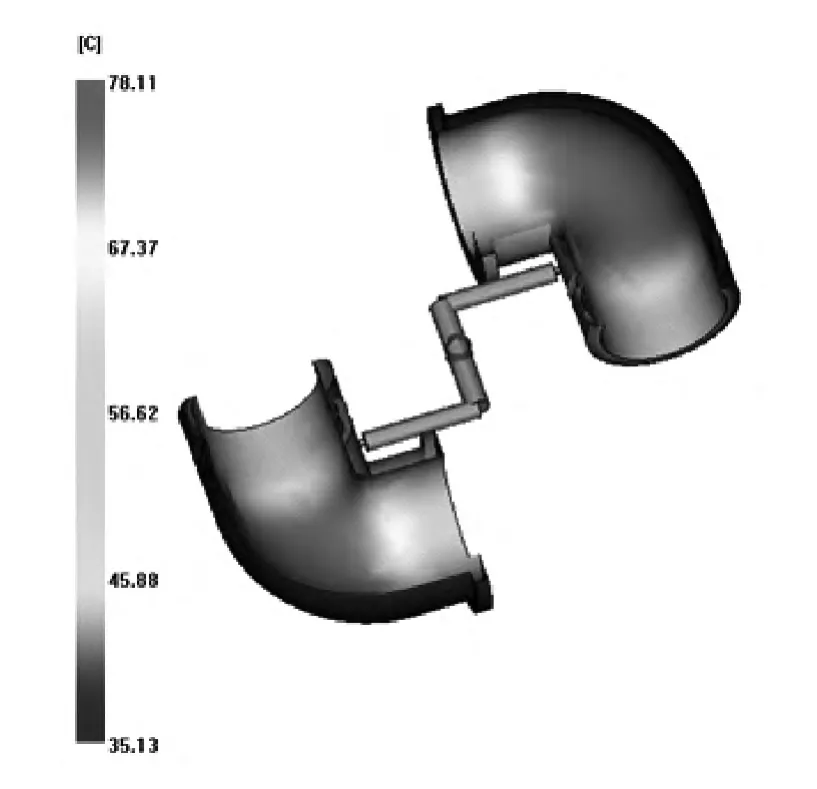

图4 为流动前沿温度分布,通过分析可以获知塑料熔体流动前沿温度一直保持在熔融状态,整体分布基本为228 ~230℃,所以可以判断浇注系统的设计方案使各模腔充填均匀,且达到流动平衡.图5 为冷却后模具型芯型腔温度分布云图,通过对云图分析可知,模具型腔的温度在30 ~40℃之间,说明模具型腔冷却效果好,而型芯模仁的温度在65 ~78℃之间,特别是弯管内孔拐弯处,最高温度达到78℃,且覆盖面积较大,说明成型内孔的模仁镶件温度太高,明显高于成型条件工艺设置的模具温度60℃,所以模具冷却需要更长的时间且不符合工艺要求,因此必须对模仁镶件部分加强冷却,对数值模拟分析系统进行修正.

图8 改进方案模具温度分布

2.3 修正数值模拟分析系统

由于初始模拟系统在成型内孔的模仁镶件上冷却能力较差,所以需要在内孔增加合适的冷却水路,但由产品结构可知,内孔成型需要两个互相垂直的模仁镶件进行穿插,再结合浇注系统,可知要想在动模模仁镶件上设置水路且又不阻碍模仁镶件的内孔抽芯,则必须改变产品在模具中的布局,且对浇注系统要进行重新设计修正.在此选取弯管的外圆弧面中间点的地方设置侧浇口,虽然浇口位置不是最优的,但也是非常合理的选择,重新布置的数值模拟分析系统如图6 所示.从图中可以看出,模具由一模两腔改为一模四腔,因为改变进胶方向后,塑料弯管的垂直内孔都朝外,容易设置模具镶件进行侧抽芯,且互不阻碍,另外塑件内孔朝外也给模仁镶件设置水路留下空间,图中采用隔板式冷却水路给模仁镶件冷却,目的是为了不给动模型腔与模仁镶件的加工制造增加困难.

2.4 修正方案分析结果

改进方案后的熔体流动前沿温度分布与原方案比较没有明显变化,充模过程中熔体仍然保持在熔融状态,由于填充流道缩短了,温差更小了,基本稳定在230℃.但塑件浇注系统改变后,会影响熔接痕的形成与分布,图7 为改进方案后塑件熔接痕分布状况,很容易就可以看出,熔接线由原来塑料弯管的外圆弧面转移到内角拐弯处,且处在不明显的位置,极大程度上改善了产品的美观,且熔接线的长度也比较小,再结合对流动前沿温度的分析,可知产生熔接线的地方温度高,不但可以保证熔接痕产生的几率小,而且高温也会让熔接痕熔合性好,保证熔接痕使用强度.图8 为改进方案后模具温度,模具温度范围为31.73 ~55.42℃,最高温度由78℃下降到55.42℃,降幅约22℃,虽然热负荷严重的区域仍然处于产品拐弯处,但是覆盖面积明显减小,温度大大降低,明显低于设置的目标模具温度60℃,缩短了冷却定型时间.从图中还可以看出,模具型腔的温度稍有降低但变化不大,主要原因是型腔部分的冷却系统没有发生变化,冷却效率与原始方案类似.然而型腔与型芯的温差减小很明显,对比图5 与图8 可知,原先塑料弯管的内表面温度分布为56 ~78℃,外表面约为35℃,型芯型腔的温差最大达到43℃,改进方案后的产品内表面温度分布为43 ~55℃,外表面约为40℃,型芯型腔的最大温差为15℃,降低幅度大改善明显,有利于减小冷热不均带来的翘曲变形等其他注塑缺陷.

3 结 语

最后通过运用Moldflow 对产品进行充填、保压、冷却及变形等数值模拟分析,获知产品在成型过程中的各种状态符合生产技术要求,塑料弯管经实际模具制造和试模,产品验收合格,证实了注塑模浇注与冷却系统建设方案的合理性.

通过对本课题的研究,发现获得数值模拟数据时,如何有效的判别是相当重要的,对于本产品浇口的最优位置并不适合,未能取得较好的充模效果,但是采用注塑模CAE 技术,突破了传统模具设计方式,改变了重复试模修模的约束,运用数值模拟技术可以进行不限次数的“试模”分析,取得问题所在并加以修正,最终获取最佳的浇注与冷却系统建设方案,大大提高了产品的开发效率和成型质量.

[1] 庞继伟,王广勇.基于CAE 的注塑模具结构优化设计[J].现代制造技术与装备,2006(1):26-30.

[2] 李雯雯,卢军,刘洋.Moldflow 软件在注塑模具CAE 中的应用[J].工程塑料应用,2009,37(9):58-60.

[3] 郭秀艳,谢世坤,易荣喜等.基于CAD/CAM 的对讲机壳体注塑模具设计[J].井冈山大学学报(自然科学版),2014,35(2):76-77.

[4] 陆建军,赵威,袁国定.基于CAE 的轿车装饰板注射模浇注系统优化设计[J].模具工业,2011,37(9):14-15.

[5] 郭继祥,李会.注塑件熔接痕的研究进展[J].塑料科技,2011(1):113-114.

[6] 赵龙志,梁炬星.Moldflow 在仪表板右盖板支架注塑模设计中的应用[J].中国塑料,2009,23(10):87-91.