低温液体CO2储罐母材开裂原因分析及缺陷处理

2015-04-13肖鹏凌旸旸

肖 鹏 凌 旸 旸

(江苏省特种设备安全监督检验研究院泰州分院 泰州 225400)

1 低温液体CO2 储罐概况

1.1 结构及技术参数

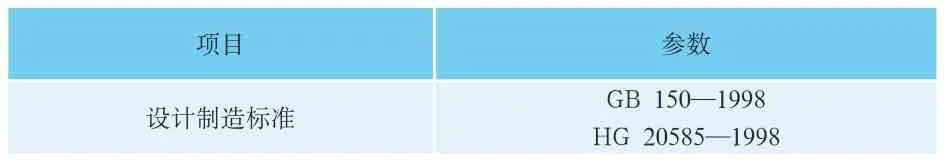

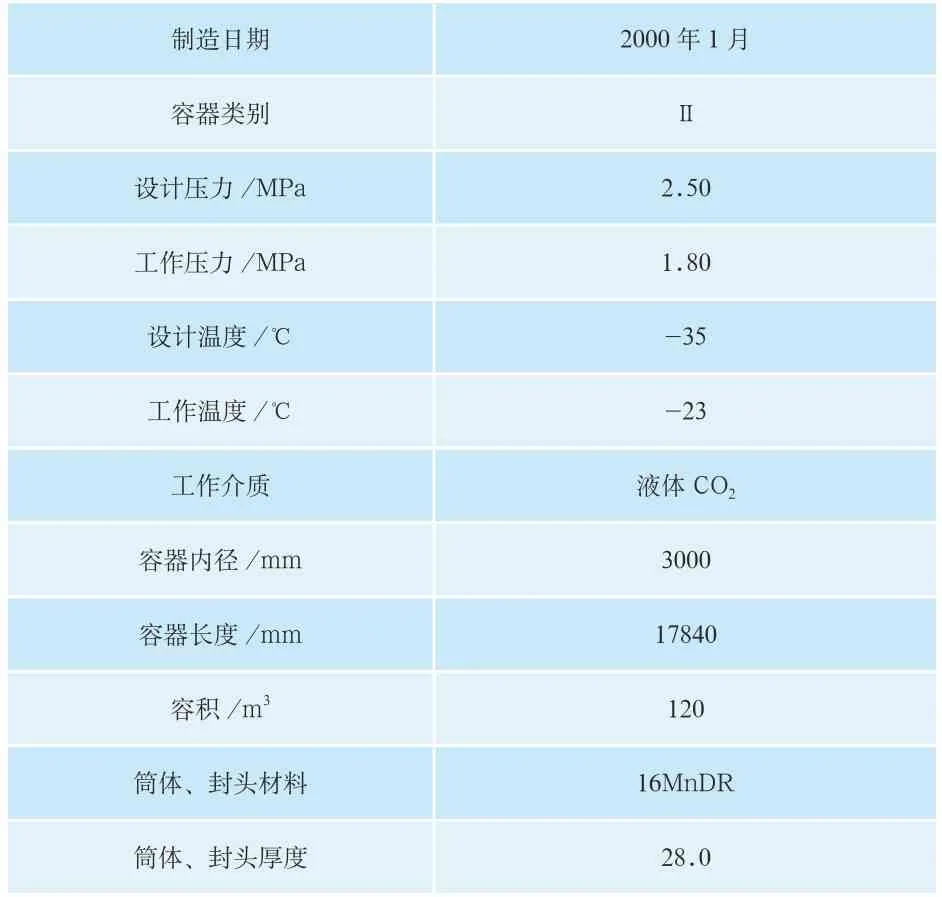

某CO2提纯企业一台低温液体CO2储罐(以下简称储罐)于2000 年8 月投入使用。结构如图1 所示,为单腔圆筒形单层板焊卧式容器,此结构应力分布情况良好,故广泛应用于工业生产中。储罐的技术参数见表1。

表1 储罐技术参数

(续表)

(续表)

图1 储罐结构图

1.2 历次定期检验情况

储罐投用后,于2003 年首检,2008 年第2 次定期检验,检验结论为合格。2013 年第3 次定期检验,经磁粉检测和射线检测,在S 区域发现20 条裂纹,裂纹位于储罐内表面,相互不连结,单独存在,大部分为横向裂纹,长度在10mm ~18mm。

2 裂纹缺陷及原因分析

2.1 裂纹缺陷及凹坑描述

裂纹出现在B4 焊缝西侧的母材上,且位于A4 焊缝上方,整个裂纹区呈狭长条形。上述裂纹经表面打磨后消除,但形成了长约2500mm,宽约40mm,深约4mm 的凹坑,凹坑东侧边缘距离B4 焊缝12mm,即为S 区域,见图1。

2.2 母材开裂原因分析

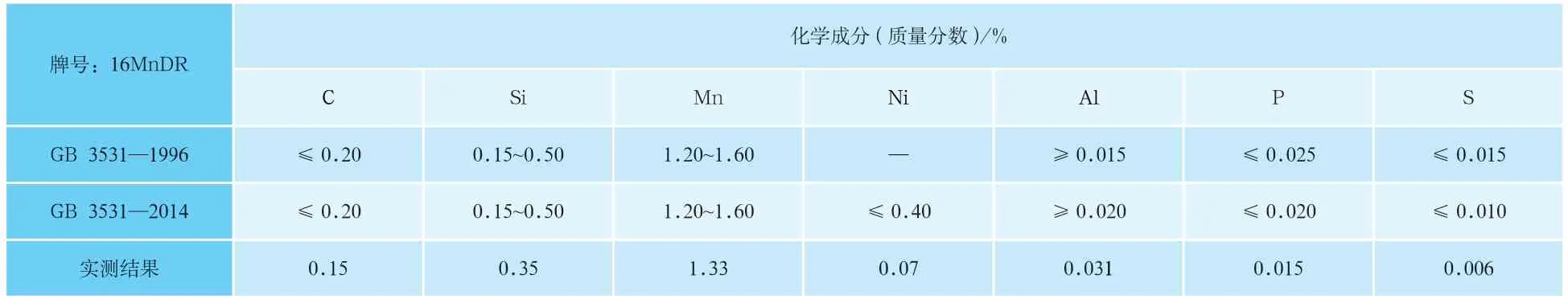

该储罐制造时采用埋弧自动焊,查阅相关文献得焊接热影响区宽度为2.3mm ~4.0mm[3]。因S 区域东侧边缘距离B4 焊缝12mm,故裂纹出现在母材上,远离焊接热影响区。相对于母材来讲,焊接接头位置为应力集中区域,且影响焊接质量的要素较多,使用中出现裂纹的概率应大于母材,故《压力容器定期检验规则》中也是要求对焊接接头进行无损检测。再之,根据HG 20585—1998《钢制低温压力容器技术规定》中4.0.7 的要求,该储罐用钢板须逐张进行超声波探伤,且级别不低于Ⅲ级;制造企业提供了一张原材料超声波探伤报告,评定级别为Ⅰ级。裂纹出现在该储罐母材位置,且互不干扰、成片出现,确实有些蹊跷。通过对该部位进行硬度测试和金相组织分析,得知硬度为HB190、金相组织为铁素体+珠光体,说明材料组织正常。后又进行了光谱分析,光谱分析结果和相应标准要求见表2。钢的成分对低温性能有显著影响,磷、碳、硅使钢的脆性转变温度升高,其中尤以磷、碳最为显著,而锰和镍会使脆性转变温度降低,对低温韧性有利,硫对钢材的“热脆”性有较大的不利影响。故现行标准GB 3531—2014《低温压力容器用钢板》中P、S 含量较原标准均降低了0.005%。由表2 可知,钢板的化学成分既符合原验收标准,也满足现行标准要求,说明钢板化学成分正常。

表2 光谱分析结果

笔者而后详细翻阅了出厂资料中的射线检验报告,发现大部分底片评定结果为Ⅰ级,唯独B4 焊缝中第11 ~20 张底片全部评定为Ⅱ级,且与S 区域相重叠。接连10 张底片全部评定为Ⅱ级,对应的母材上S 区域经磁粉检测又恰巧出现20 条裂纹,莫非是由于母材上的某些先天缺陷影响了当初的射线定级,使用过程中又得到扩展而形成了20 条裂纹?为了验证推断是否正确,在对缺陷未做任何处理的情况下,对S 区域及相连的部分B4 焊缝进行了射线检测。由射线底片可知:B4 焊缝及相连的东侧母材未见缺陷影像显示,而相连的西侧母材上存在26 处条形缺陷,缺陷长度在3mm ~5mm,其中20 处条形缺陷尖端存在裂纹,与磁粉检测结果一致。接着将所发现的裂纹进行打磨(深约4mm),打磨时确实发现有夹杂物,裂纹消除后对B4 焊缝制造拍片时第11 ~20 张底片位置重新进行射线检测,10 张底片全部评定为Ⅰ级。综上易得:西侧母材上的26 处条形缺陷导致制造时B4 焊缝中第11 ~20 张底片全部评定为Ⅱ级;经过15 年的使用,由于环向应力和低温工况的共同作用,其中20 处条形缺陷尖端出现扩展而产生裂纹。

2.3 钢板常见缺陷及成因

钢板常见的缺陷可以分为表面缺陷、板形缺陷、整卷外观缺陷、成分性能和几何尺寸五类。其中表面缺陷主要可以分为5 个大类:1)麻点;2)折叠、划伤;3)夹杂;4)结疤;5)裂纹[4]。其中钢板表面存在的不规则点状块状或车条状非金属夹杂物称为表面夹杂,其颜色一般呈红棕色、黄褐色、灰白色或灰黑色。产生表面夹杂的原因大致有:1)板坯皮下夹杂轧后暴露,或板坯原有的表面夹杂轧后残留在钢板表面上;2)加热炉耐火材料及泥沙等非金属物落在板坯表面上,轧制时压入板面[5];3)钢水中的脱氧产物没有充分上浮或在连铸过程中塞棒波动和结晶器液面波动造成卷渣。根据各类缺陷的特点,结合底片和打磨时的情况,可判定该储罐用钢板局部存在夹杂缺陷,不满足原验收标准GB 3531—1996《低温压力容器用低合金钢钢板》中4.5.1“钢板表面不得有裂纹、裂口、气泡、结疤、折叠和夹杂等缺陷”的要求。由此可见,制造时B4 焊缝中第11 ~20 张底片不应评定为Ⅱ级,而应当按照不合格片处理。

3 缺陷处理

3.1 缺陷清除

对缺陷部位进行打磨,确保母材中的夹杂物和裂纹完全清除,并经磁粉检测和射线检测确认。

3.2 补焊

打磨后形成凹坑S 区域,凹坑深度大于壁厚余量;凹坑半长A=1250mm,1.4≈254mm,凹坑半长A >1.4,故也不能进行无量纲参数计算。综上,该凹坑不允许存在,要对其进行补焊[5]。

主要补焊工艺措施如下:

1)对板材进行焊前预热,预热温度≥80℃。

2)焊接过程中采用手工电弧焊。

3)焊条选用J507RH,必须经过350℃~430℃烘焙,然后放在100℃~150℃恒温箱内保温,随用随取。

4)为避免焊缝及热影响区形成粗大组织而使其冲击韧性严重降低,焊接时采用较小的焊接线能量,具体要求是:焊接电流不宜过大,焊条尽量不摆动。每条焊缝的起弧和收弧处应错开20mm 以上,并注重起弧与收弧的质量。每焊一层都应仔细检查,确定无缺陷后再焊下一层。

5)焊后热处理:加热温度为610±10℃,保温时间为2h,升温至380℃以上时,升温速度控制为50~80℃/h,降温时,降温速度控制在30~50℃/h,当温度在380℃以下时自然冷却。

6)进行磁粉检测和射线检测,确保无超标缺陷。

7)进行水压试验,pT=3.1MPa 无渗漏、无可见的变形、试验过程中无异常的响声方为合格。

4 建议

1)钢板生产企业应严格按照GB 3531 的要求对钢板进行出厂检验;压力容器制造单位应严格按照HG 20585 的要求对钢板进行验收和试验,确保低温用钢板合格。

2)压力容器焊接完成后,按照HG 20585 的要求对焊缝进行无损检测,并重视母材上的缺陷,避免错评漏评。

3)定期检验时加强对碳钢低合金钢制低温压力容器的无损检测,必要时采用声发射技术进行整体活动性缺陷监测。

[1] 唐晓锋,赵院婷,高浩,等.低温压力容器制造质量控制[C].黑龙江省机械工程学会2007年年会论文(摘要)集.

[2] 杨文峰.低温压力容器的设计[J].中国特种设备安全,2008,24(9):19-21.

[3] 董振虎,王焱.热轧钢板常见表面缺陷浅析[C].第八届(2011)中国钢铁年会论文集.

[4] 徐恒雷.连续挤压应用过程中常见缺陷浅析与措 施[J].有色金属加工,2010,39(4):31-36.

[5] TSG R7001—2013 压力容器定期检验规则[S].