基于Isight和AMESim的液压减振器关键参数集成优化*

2015-04-13马天飞崔泽飞

马天飞,崔泽飞,佟 静

(吉林大学,汽车仿真与控制国家重点实验室,长春 130022)

2015018

基于Isight和AMESim的液压减振器关键参数集成优化*

马天飞,崔泽飞,佟 静

(吉林大学,汽车仿真与控制国家重点实验室,长春 130022)

在AMESim中搭建了某乘用车前悬架双筒充气式液压减振器的仿真模型。以Isight为平台集成AMESim,对减振器模型参数进行DOE分析,提取对减振器性能影响较大的参数,作为优化的设计变量。利用Isight中的Pointer智能求解器进行优化。结果表明,经过集成优化后的减振器阻尼力曲线与目标曲线吻合较好,符合工程实际的需要。与传统方法相比,该方法缩短了时间,提高了设计效率,可用于指导减振器阀系参数的设计与性能预测。

减振器;Isight;AMESim;集成优化

前言

减振器是汽车悬架的重要组成部件,其性能的好坏直接影响车辆的平顺性、安全性和操纵稳定性。在设计与生产中,阻尼特性是其最重要的指标。传统的减振器设计模式是以阻尼特性为参考指标,通过反复试验来得到减振器结构参数。这种设计模式不仅周期长,且效率低,产品成本高。因此,亟需一种对减振器阻尼特性进行仿真并且以阻尼特性为目标直接设计出减振器结构参数的方法。

国内外学者已建立了减振器的多种仿真模型,可分为物理参数模型、等效参数化模型和非参数化模型[1]。这些模型各有优缺点,适用范围各不相同。较具代表性的有文献[2]中建立的包含83个参数的减振器集总参数模型,用于研究高频畸变问题,但模型过于复杂,且所需参数依赖于实验测试;文献[3]中建立的由弹性元件、阻尼元件、摩擦元件和间隙元件等组成的等效参数模型,用于汽车系统动力学和振动仿真分析,但其仿真结果仅适用于低频工况;在国内,文献[4]中利用等效线性阻尼的方法,提出分段线性模型;文献[5]和文献[6]中利用AMESim研究了滑阀式和位移相关减振器的阻尼特性。这些模型在减振器开发初期可以较好地预测减振器性能。但根据减振器的目标阻尼特性直接设计出阀系结构参数的研究较少。目前,较常见的做法是先建立减振器阻尼特性的数学模型,再利用Matlab软件编程实现其阻尼特性的仿真和优化[7]。这种方法的不足是,仿真程序只能针对某一种类型的减振器,且实现过程较复杂。

本文中运用AMESim软件建立某减振器的仿真模型,以优化设计软件Isight为平台集成AMESim模型,对模型参数进行DOE分析,提取设计变量进行优化。整个过程简单易实现,且充分发挥了两个软件的各自优势。

1 液压减振器AMESim模型

1.1 减振器的力学模型

该液压减振器结构如图1所示。减振器的工作过程分复原行程和压缩行程。随工况的不同减振器内部阀系处于不同状态,液压油流动情况也有所不同,使减振器表现出不同的外特性。

对于复原行程,活塞上的复原阀片、底阀上补偿阀片的缝隙节流和常通孔的节流作用产生了减振器复原行程的阻尼力。对于压缩行程,底阀上压缩阀片、活塞上流通阀片的缝隙节流和常通孔的节流作用产生了减振器压缩行程的阻尼力。此外,底阀和活塞上的一些小孔、工作缸与活塞之间的缝隙、摩擦力、气体反弹力等因素也会产生阻尼力。根据以上分析,可得减振器液力系统图如图2所示。

图中包括了减振器复原阀总成和压缩阀总成的组成部分及减振器上腔、下腔和充入低压氮气的储液缸。其中,V0、pO为储液缸中充入气体的体积和压力;V1、p1为减振器上腔油液的体积和压力;V2、p2为减振器下腔油液的体积和压力;V3、p3为储液缸油液的体积和压力;A1为流通阀等效截面积;A2、A5为活塞上的内圈和外圈孔的等效截面积;A3、A7为复原阀和压缩阀阀片常通孔等效截面积;A4为复原阀开启后与活塞之间缝隙的等效截面积;A8为压缩阀开启后与底阀之间缝隙的等效截面积;A6、A10为底阀上内圈和外圈孔的等效截面积。

1.2 减振器AMESim模型

基于减振器液力系统图,运用AMESim建立了该减振器的仿真模型,如图3所示,主要参数如表1所示。

模型中包括减振器的上腔、下腔、补偿腔和各种阀系模型,同时考虑了泄漏和气体反弹力的影响。

表1 仿真模型主要参数

JLK模拟了活塞和底阀上的小孔,利用BH0013短管子模型进行计算;CTK模拟复原阀和压缩阀片上的常通孔,采用BH0011固定阻尼孔计算;FYF用来模拟复原阀,其中弹簧采用SPR003A可变刚度弹簧子模型;LTF和BCF分别模拟了减振器的流通阀和补偿阀,它们都为无预紧力的单向阀。YSF模拟了减振器的压缩阀,仍采用变刚度弹簧子模型;CYG模拟了减振器的储液缸,其下面是油液,上面充满了低压氮气,这样可以增大补偿腔向减振器下腔的回油能力,同时可减小噪声。MBQX元件内部输入了减振器阻尼力目标曲线,用于后期优化过程中目标函数的确定。

1.3 AMESim仿真模型验证

仿真与试验的输入都依据减振器台架试验标准QC/T545,将减振器放置在20℃的恒温环境中进行测试,采用正弦激励的方式,振幅为50mm,频率为1.67Hz。仿真得出该减振器示功图(力-位移曲线)与通过在MTS试验台上对同一根减振器在相同的条件下测试3次得出试验示功图如图4所示。

由图可见,仿真示功图圆滑饱满,与试验曲线形状相似,大小相近,说明仿真与试验结果较为一致。减振器3次阻尼力试验数据的平均值与仿真数据最大差值为57N,最大相对误差为7.2%,符合工程实际需要。其中误差主要来源是模型简化。由于AMESim属于一维软件,对系统的结构特征进行了相应的等效处理,不能像有限元软件那样准确地反映出结构特征,必然会产生误差。

2 减振器关键参数优化

2.1 减振器关键参数的DOE分析

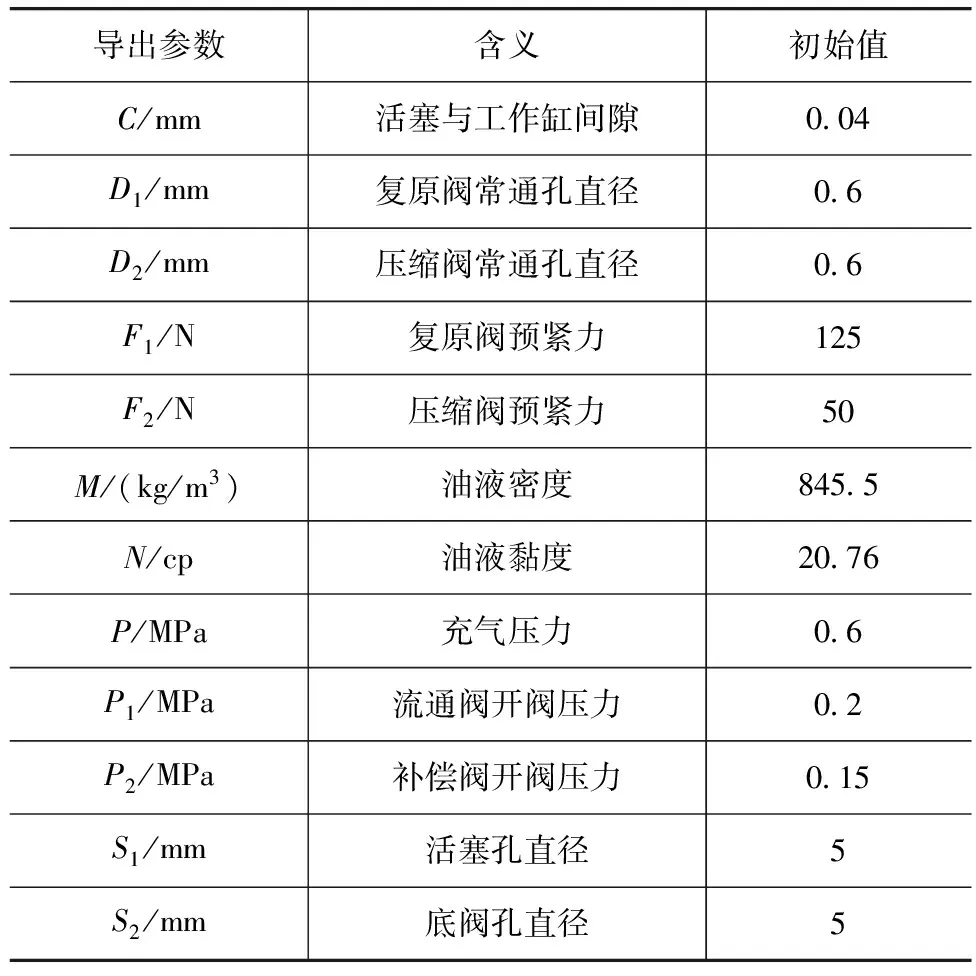

为找出对减振器阻尼特性影响较大的参数,对减振器模型参数进行DOE分析,其中主要是阀系参数。首先利用AMESim中的Export模块导出12个需要研究的参数,如表2所示。

表2 减振器模型导出参数

将仿真阻尼力曲线与目标阻尼力曲线差值平方的最大值作为输出。下面利用Isight集成AMESim,集成流程如图5所示。

整个流程由DOE组件来驱动执行。AMEPilot工具可以从外部调用AMESim模型进行计算,运行结果保存在输出文件中。对每个参数(因子)取两水平值,采用正交数组法进行计算,进行64次试验,得出各因子对输出影响的PARETO图如图6所示。

从图中可以看出各因子对减振器阻尼特性的影响程度的大小,其中F1、F2、C、D1、D2、P、P2和N对减振器阻尼力的输出影响较大。其中油液黏度N在设计中不易控制,且在实际工作中受温度的影响比较大,不易选作优化设计变量;而补偿阀开阀压力P2一般都很小,经过仿真计算发现,如果控制不好将会使减振器示功图产生畸变(即阻尼力在某一区间突然变得很小),因此本文中不将它作为下一步优化过程中的设计变量。

2.2 减振器关键参数优化

根据上述的DOE分析结果,选取F1、F2、D1、D2、P和C6个参数作为设计变量。AMESim中目标函数设为globmax(error),其中error表示仿真阻尼力曲线与目标阻尼力曲线差值的平方,令目标函数为最小。目标阻尼力曲线由企业提供,该曲线实际是对某成熟车型的减振器试验过程中测得的一组数据,再利用Matlab进行线性插值处理得到的,因此目标阻尼力曲线和示功图并不圆滑。Isight软件集成优化过程的流程如图7所示,以Pointer优化求解器驱动整个流程。首先从AMESim中导出包含设计变量及其初值的数据文件damper.in,利用AMEpilot从外部调用减振器仿真模型文件damper.ame进行运算,结果保存在damper.out文件中,Pointer优化求解器读取damper.out文件数据,执行下一次的迭代,从而改变damper.in文件中设计变量的值,如此循环往复,直到满足目标要求,优化结束。

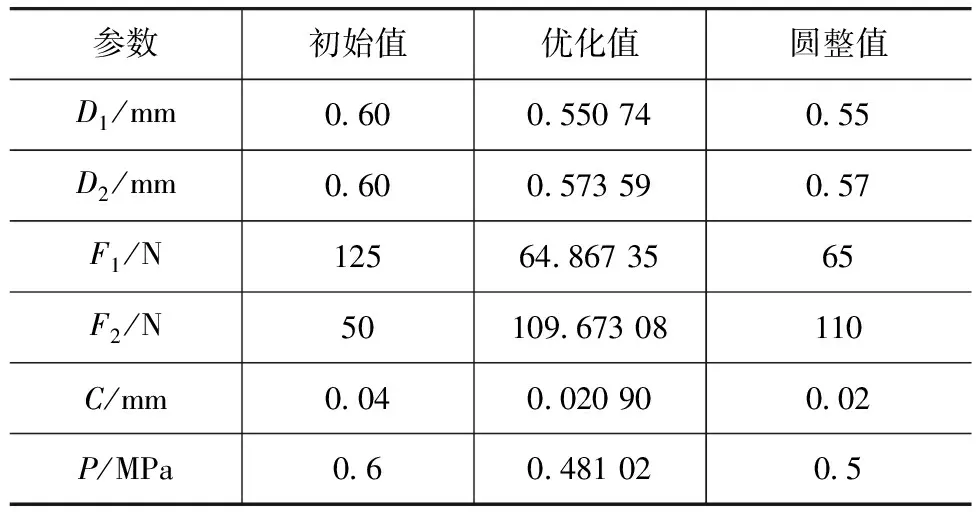

Pointer优化求解器是Isight提供的智能自动优化专家,包括4种优化算法的组合:线性单纯形法、序列二次规划法、最速下降法和遗传算法。Pointer求解器会自动捕捉设计空间的信息,自动组合4种优化算法,从而得到一个最佳的优化策略。启动优化,经过927次的运算后,Pointer求解器找到的最佳解决方案如表3所示。将计算所得出最优结果引入减振器AMESim模型中,绘出优化后的阻尼力特性曲线,并与目标阻尼力特性曲线和原始阻尼力特性曲线进行对比,如图8所示。示功图比较如图9所示。速度特性曲线比较如图10所示。

表3 优化后结果

通过图8和图9可以看出,优化后的阻尼力曲线和目标曲线吻合良好,示功图圆滑饱满,无畸变现象发生,符合工程实际的需要。通过图10可以看出优化后的速度特性曲线拐点分明,最大阻尼力和最小阻尼力均与目标阻尼值相符。

为满足工程实际需要,将优化所得的结果进行圆整,如表3所示。将圆整后的数值代入AMESim模型进行计算,绘出阻尼力特性曲线,并与目标阻尼力特性曲线进行对比,如图11所示。示功图比较如图12所示。

通过图11和图12可以看出,数据圆整后的阻尼力曲线与示功图并未发生较大变化,且与目标曲线依然吻合良好。因此,可以认为优化后的阀系参数能够使减振器阻尼特性满足工程实际的需要。

3 结论

运用AMESim建立了液压减振器的仿真模型,以优化设计软件Isight集成AMESim,对模型进行了DOE分析与优化设计。得出以下结论。

(1) 运用AMESim软件建立液压减振器仿真模型并利用试验进行验证,表明模型正确可信。

(2) 利用AMESim与Isight软件进行联合仿真,可方便地获得减振器阀系参数的最优匹配方案,对减振器实际设计和生产具有指导意义。

[1] 李世民,吕振华.汽车筒式液阻减振器技术的发展[J].汽车技术,2001(8):10-16.

[2] Lang H H. A Study of the Characteristics of Automotive Hydraulic Dampers at High Stroking Frequencies[D].USA: the University of Michigan,1977.

[3] Karadayi R, Masada G Y. A Nonlinear Shock Absorber Model[J].ASME,1989,12:149-165.

[4] 叶全勇,俞德孚.车辆悬架减振器外特性的等效线性计算[J].兵工学报,1994(1):43-78.

[5] 徐中明,张玉峰,李仕生,等.筒式液压减振器AMESim建模与仿真[J].重庆理工大学学报,2010,24(3):1-6.

[6] 徐中明,李仕生,张玉峰,等.行程敏感减振器阻尼特性仿真与试验[J].兵工学报,2011,32(9):1078-1082.

[7] 王保华.液压减振器特性仿真与优化设计研究[D].武汉:华中科技大学,2008.

Integrated Optimization of the Key Parameters of Hydraulic ShockAbsorber Based on Isight and AMEsim Software

Ma Tianfei, Cui Zefei & Tong Jing

JilinUniversity,StateKeyLaboratoryofAutomotiveSimulationandControl,Changchun130022

A simulation model for the twin-tube gas-charged shock absorber for the front suspension of a car is built. With AMESim integrated into Isight platform, the parameters of shock absorber model are analyzed with the design of experiment and the parameters having stronger effects on the performance of shock absorber are extracted as the design parameters to perform optimization with intelligent solver Pointer in Isight. The results show that the damping force curve agrees well with objective curve after optimization, meeting the requirements of engineering practice. Compared with traditional method, the method proposed shortens the lead time, enhances the design efficiency, and can be used as a guide in the design of valve system parameters and performance prediction of shock absorber.

shock absorber; Isight; AMESim; integrated optimization

*吉林省科技支撑计划项目(20106003)资助。

原稿收到日期为2012年12月21日,修改稿收到日期为2013年4月10日。