新型过程强化装置的最佳挡板间距仿真研究*

2015-04-12邹韶明朱瑞林

邹韶明 朱瑞林

(江西工程学院) (湖南师范大学工学院)

0 引言

在化工设备中,挡板的间隔对其中的流体的流场是有影响的,而流场会对装置中的化工过程产生影响,因此在换热器、混合器、反应器以及各种有关化工过程设备的设计中,挡板的间距一直都是一个很重要的参数。许多的学者运用实验或是理论分析的方法对许多装置的挡板间距问题进行了研究,得出了各种装置中有关挡板间距的理论或是实际最佳参数。本文以一种新型过程强化装置为研究对象,利用数值分析的方法来研究该装置关于挡板间距的最佳值问题。

1 新型过程强化装置简介

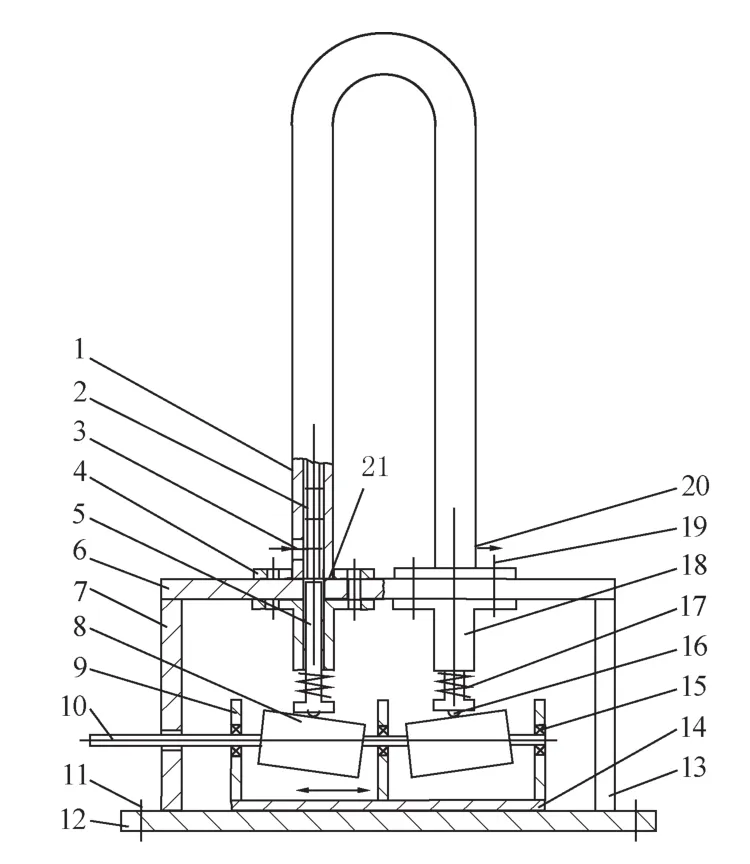

新型过程强化装置[1-3]如图1所示,其工作原理是通过在过程设备上设置与之配合的机械振荡装置,使过程设备内的流体形成紊流或充分混合,以强化工艺过程。

2 仿真模型建立

选用圆环形挡板,利用Fluent建立该装置的三维模型。取装置中的一节 (两相邻挡板间的空间)作为研究对象,采用Gambit中的自适应混合网格进行网格划分,如图2所示。选用有限体积法和RNG κ-ε计算模型[4-7]进行计算,对过程强化装置采用不同挡板间距时的流场进行分析。

图1 新型过程强化技术及其装置

图2 筒体的网格划分

3 不同挡板间距下流场的数值模拟

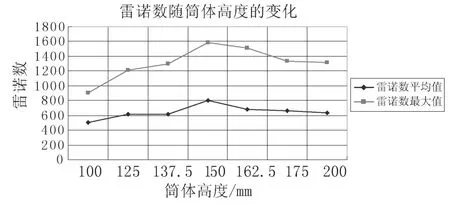

在化工过程中,流体的传质和传热的效果均与流场中的速度大小以及分布有关,其传热和传质效率与流场中流体质点的雷诺数直接相关,故本文将对不同径高比 (即筒体直径与挡板间距的比值)情况下新型强化装置中间面上流体质点单元流场速度值、径向速度以及雷诺数的分布进行分析。

为了使所得结果具有可比性和代表性,本文选择在相同时刻、相同频率和相同振幅时,对该过程强化装置筒体在不同尺寸参数下的流场进行分析。为了便于比较,取圆形开孔,开孔率为0.5,频率为5 Hz,振幅为3 cm。本文分别取筒体的径高比为 1 ∶1, 1 ∶1.25, 1 ∶1.375, 1 ∶1.5, 1 ∶1.625, 1 ∶1.75,1∶2,即当筒体直径为100 mm时,分别取筒体高度为100 mm,125 mm,137.5 mm,150 mm,162.5 mm,175 mm,200 mm。经过Fluent软件的数值模拟,得到速度、径向速度和雷诺数随筒体高度变化的情况图 (见图3~图5)。

图3 筒体尺寸参数变化时中间面上的速度平均值变化图

图4 筒体尺寸参数变化时中间面上的径向速度变化情况图

图5 筒体尺寸参数变化时中间面上的雷诺数变化情况图

从装置中质点的速度、径向速度和雷诺数变化情况图可以看出,在所施加的强化条件相同时,在相同时刻,筒体的形状不同,速度值也不相同。当筒体直径取100 mm时,随着筒体高度的不断增大,筒体xoz平面上各质点的速度值以及径向速度和雷诺数并不是呈单调变化的。在筒体高度由100 mm增大至150 mm时,这几个参数的值随着筒体高度的增加不断增大;但是在筒体高度超过150 mm后,这几个参数的值随着高度的继续增加而减小。流体质点的径向速度和雷诺数对于化工过程的进行有着重要的影响。径向速度的大小决定着筒体内中间部分的流体能否与靠近筒体壁面处的流体进行充分接触,而这将直接影响到化工过程中热量和质量的传递。雷诺数的大小反映了流体的湍动程度,在化工过程中,有时希望加大雷诺数来对过程进行强化。因此,由上述分析可以得出,在筒体直径为100 mm、筒体高度为150 mm时,流体的径向混合最好,流体的湍动程度最大。也就是说,在该装置中挡板的间距取150 mm时 (即径高比为1∶1.5时),能达到最好的强化效果。Brunold曾通过实验得到结论:当腔室长度约为管径的1.5倍时,腔室内的流体混合效果是最好的。通过上面对流场中各有关参数的比较和分析,我们得到了与Brunold相同的结论。

4 结论

在新型过程强化装置中,挡板的间距并不是越大越好。本文基于Fluent软件,用数值模拟的方法,根据流体中质点的速度分布情况,得出了当装置的挡板间距为管径值的1.5倍时,流体中流体质点的各参数均达到最大值,此时流体质点的运动最为活跃,最有利于过程的强化。

[1] 朱瑞林.一种新型振荡流强化反应器制备生物柴油的探讨 [J].化工装备技术,2013,34(4):8-10.

[2] 朱瑞林.一种工艺过程的强化技术及其装置 [P].中国:200510031285.6.

[3] 朱瑞林.一种反应器的强化技术与装置 [P].中国:200810098944.1.

[4] Michelassi V,Wissink J G,Rodi W.Direct numerical simulation,large eddy simulation and unsteady Reynoldsaveraged Navier-Stockes simulations of periodic unsteady flow in a low-pressure turbine cascade:A comparison[J].Journal of Power and Energy,2003,217(4):403-412.

[5] Feiz A A, Ould-Rouis M, Lauriat G.Large eddy simulation of turbulent flow in a rotating pipe[J].Interational Journal of Heat and Fluid Flow, 2003, 24(3):412-420.

[6] Ivan M,Pierre S.Large eddy simulation of floe around an airfoil near stall[J].AIAA Journal, 2002, 40(6):1139-1145.

[7] Grigoriadis D G E, Bartzis J G, GoulasA.Efficient treatment of complex geometries for large eddy simulation of turbulent flow[J].Computers and Fluids, 2004, 33(2):201-222.