全氟聚醚聚合釜搅拌转速的设计

2015-04-12汤利亚王炉钢

汤利亚 王炉钢

(杭州原正化学工程技术装备有限公司)

全氟聚醚是一种全氟高分子化合物。与烃类聚醚相比,全氟聚醚具有很多优异性能,例如化学惰性、热氧化稳定性、相容性、抗燃性、抗辐射性等,因此它在润滑油、导热油、绝缘材料、真空油泵、血液替代品及塑料添加剂等方面得到了广泛应用。目前全氟聚醚的制备方法主要有光催化聚合和阴离子聚合两种。全氟聚醚的阴离子聚合需要在低温下进行,温度越低,得到的全氟聚醚产物平均分子质量就越高[1]。由于阴离子聚合的引发活化能很小,因此只有在低温下进行聚合才能避免链转移、重排等副反应。随着反应的进行,聚合体系黏度增大(约100 Pa·s),引起传热能力下降、搅拌生成的热量增加,这对全氟聚醚聚合釜的传热能力提出了较高要求。

与立式釜相比,卧式釜除了夹套,还可将搅拌轴和搅拌桨叶做成空心结构并通入冷媒,因此传热面积较大。更重要的是,卧式釜还可以设计成具有自清洁功能,因而能得到大的表面传热系数,传热能力较强。然而设计中存在的一个难题是,当选定电机后,该如何确定搅拌转速。搅拌转速偏大,电机易超载;搅拌转速偏小,输入反应体系的功率不足,可能影响反应的正常进行。本文依据理论推导并结合小试釜的试验结果,对中试釜的搅拌转速进行设计。

1 反应釜参数及工艺条件

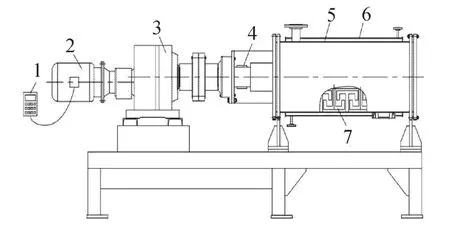

小试釜容积为10 L,装料系数2/3,内径D0=200 mm,直筒长度L0=320 mm;采用变频电机,功率0.75 kW,配变频器;搅拌转速0.967 s-1,搅拌器具有自清洁功能。中试釜容积100 L,装料系数2/3,内径D1=400 mm,直筒长度L1=800 mm;采用变频电机,功率1.5 kW,配变频器;搅拌器具有自清洁功能。小试釜和中试釜结构相似,见图1。

以六氟环氧丙烷为聚合单体,碱金属氟化物为催化剂,控制反应温度为-35~-20℃,采用阴离子聚合法制备全氟聚醚。

图1 小试釜和中试釜装置

2 搅拌功率与转速的关系

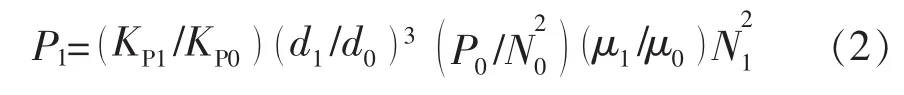

在层流条件下,搅拌功率的计算公式为[2]:

式中P——搅拌功率,W;

KP——功率常数;

N——搅拌转速,s-1;

d——搅拌器直径,m;

μ——黏度,Pa·s。

由式 (1)可得:

式中 下标0——表示小试釜;

下标1——表示中试釜。

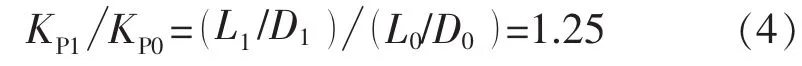

对搅拌器的各个尺寸均按中试釜和小试釜的直径比值进行等比例放大,可得:

由于装料系数相同,可得:

由于是相同反应体系,因此有:

关键是求得P0/N02,这可以通过小试釜的试验来实现。

3 试验与结果

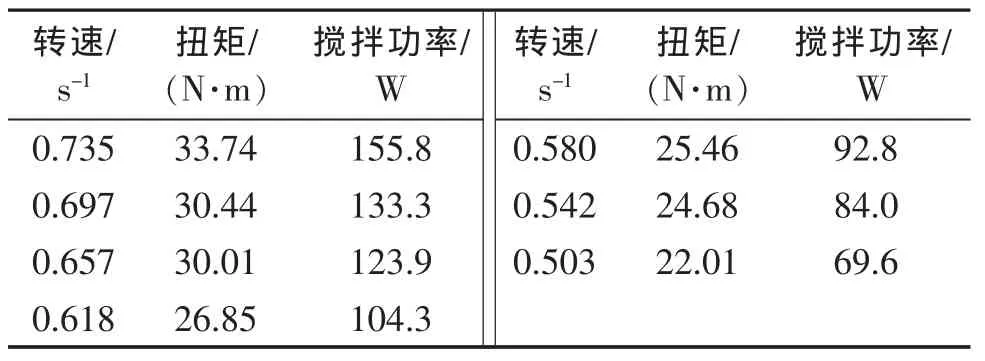

小试釜试验时,可以通过扭矩传感器和动态电阻应变仪测量得到试验过程中的扭矩[3],并采用数字转速仪测量搅拌转速。分析发现扭矩存在最大值,这是因为随着反应的进行,聚合体系黏度增大,扭矩的最大值对应着黏度的最大值。对各个批次物料保持其它条件不变,通过调节变频器获得不同的搅拌转速。试验过程中出现的最大扭矩、转速N0和搅拌功率P0如表1所示。其中搅拌功率P的计算公式为:

式中M——扭矩,N·m。

表1 小试釜搅拌功率与转速的关系

由表1可以拟合得到:

将式 (7)代入式 (2)并结合式 (3)~式 (5)可得:

式 (8)反映了中试釜搅拌转速与搅拌功率的关系,选定电机后便可依据该式得到搅拌转速。对于本文的中试釜,配备1.5 kW的电机。若取搅拌功率等于电机功率的80%,则根据式(8)计算可得转速为0.653 s-1。结合减速机选型,取转速为0.650 s-1。

中试结果表明,当变频器频率在40~50 Hz范围时,搅拌功率最大值在0.74~1.1 kW之间,约占电机功率的49%~73%,既不超载,电机功率又得到了较为充分的使用。

4 结束语

从小试釜到中试釜的放大是基于几何尺寸的放大,中试釜的各个尺寸均按同一比例放大,这样在中试釜和小试釜之间才能得出两者KP的比值关系。对大釜来说,搅拌器与釜壁的间隙按同一比例放大会使大釜的间隙偏大。因此当搅拌器与釜壁的间隙不能按同一比例放大时,必须考虑间隙对KP的影响。

[1] 方超.全氟聚醚的合成及改性研究 [D].长沙:湖南大学,2012.

[2] 王凯,冯连芳.混合设备设计 [M].北京:机械工业出版社,2000:111.

[3] 陈忠辉,王凯,冯连芳,等.卧式双轴圆盘反应器功率特性研究 [J].合成技术及应用,2000,15(4):6-9.