压力容器对接焊接接头衍射时差法超声检测工艺要点

2015-04-12姚志华

姚志华

(上海市特种设备监督检验技术研究院)

0 前言

现场定期检验某合成氨企业中工业变换工序的主要容器——中温变换炉。该变换炉材质为15CrMoR, 规格为 Ø3200 mm×17800 mm×44 mm,采用埋弧自动焊焊接,X型坡口,焊缝宽度30 mm。由于检验现场安全防护条件的限制,不允许采用射线检测。传统的脉冲反射式超声检测技术是根据反射信号来检出缺陷的,依据缺陷信号幅度和探头移动范围可确定缺陷尺寸及性质,其缺陷的检出和定量受到超声波声束角度、探测方向、缺陷表面粗糙度、试件表面状态及探头压力等诸多因素影响。这些影响往往是很难克服的,但是应用衍射时差法 (TOFD)技术这些问题就可以得到很好的解决。采用衍射时差法超声检测,缺陷的衍射信号与超声声束角度无关,检测的可靠性和精度不受缺陷与入射波之间角度的影响,根据衍射信号的传播时间差来确定衍射点位置,缺陷定位定量不再依靠信号的波幅。

作为无损检测新技术,TOFD超声检测技术有以下优点:

(1)TOFD技术的可靠性好。由于衍射信号波幅基本上不受超声声束角度影响,任何方向的缺陷都能有效地发现。TOFD技术缺陷检出率远高于常规手工超声检测技术,且大多数情况下也高于射线照相检测技术。

(2)TOFD技术的定位精度高。一般认为,对线型缺陷或者面积型缺陷,TOFD测高误差小于1 mm。

(3)TOFD检测简便快捷。最常用的非平行扫查无需做锯齿形扫查,检测效率高。

(4)TOFD检测系统可采集和记录大量信息,TOFD图像更有利于缺陷的识别和分析。

因此经协商,决定采用衍射时差法超声检测非平行扫查方式进行该变换炉对接接头的无损检测,且按JB/T 4730.10—2010标准进行100%检测,Ⅱ级合格。

1 检测工艺的制订

根据焊接工艺、容器结构和施工程序,制订TOFD检测工艺。

2 检测人员、仪器和试块

TOFD检测至少由2人参加,且应具有特种设备TOFDⅡ级资格,并了解基本的焊接结构和压力容器使用概况。本次检测采用的仪器是武汉中科公司生产的HS-810型TOFD检测仪和配套扫查架。由于工件的厚度小于50 mm,因此直接在压力容器本体母材良好的部位进行检测灵敏度的调试。

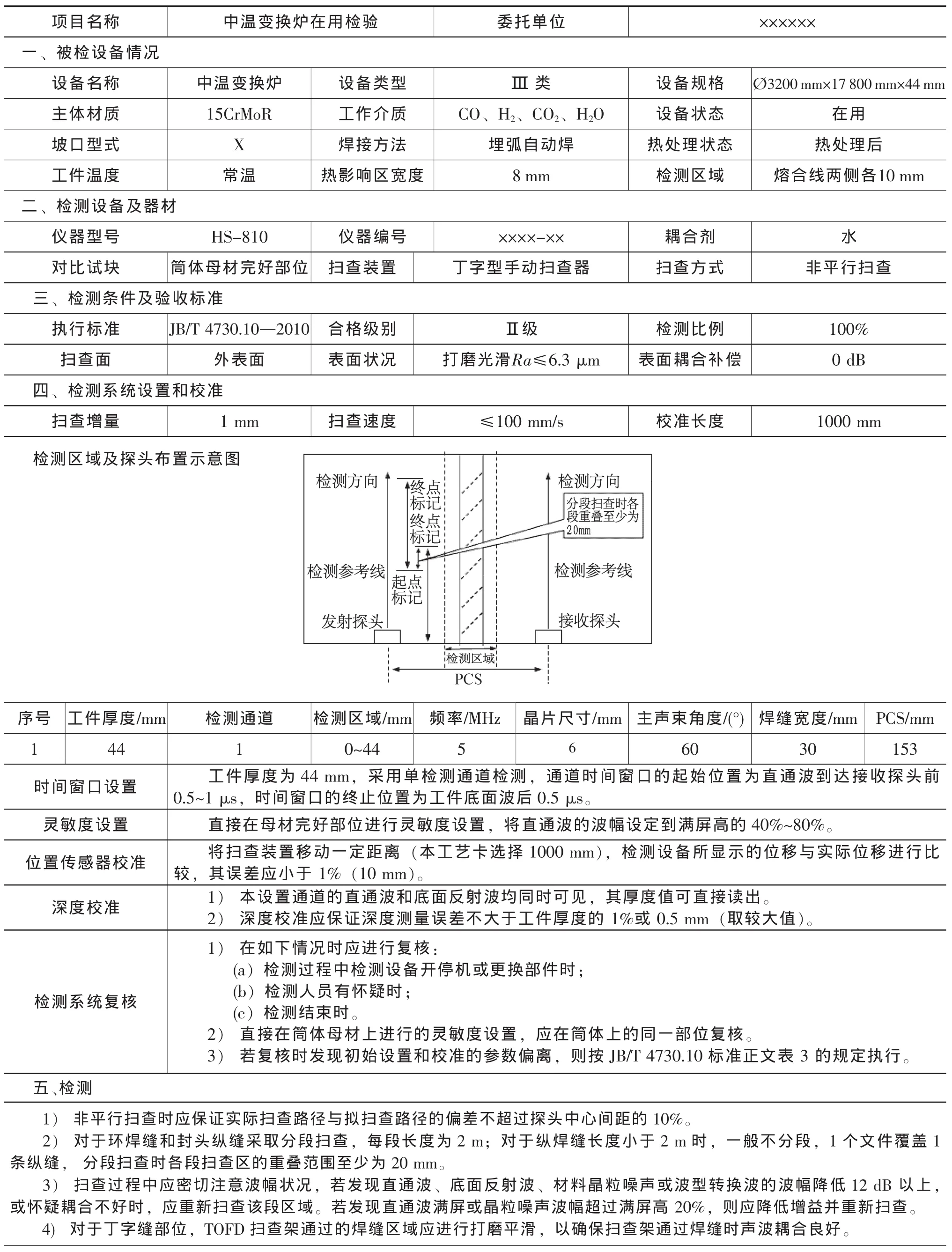

3 检测工艺卡的制订

根据现场具体情况,编制检测工艺卡。

3.1 扫查面及扫查宽度的确定

筒体和上下封头母材焊缝两侧厚度相等,因此TOFD扫查面可以在容器内表面,也可以在容器外表面。

为保证扫查架移动顺利,焊缝两侧扫查面宽度均不小于150 mm,其表面粗糙度Ra应不大于6.3 μm。

3.2 确定检测区域

该变换炉材质为15CrMoR,X型坡口,采用自动埋弧焊焊接。根据焊接工艺评定,热影响区宽度为≤8 mm,因此,检测区域确定为焊缝、熔合线及熔合线外10 mm的范围。

3.3 检测通道和PCS的设置

本检测采用单通道扫查,通道PCS的设置执行2/3T原则。

3.4 探头的选择

工件厚度44 mm,选择5MØ6、角度为60°的探头。

3.5 时间窗口的设置

为了观察、评判的方便和保证整个通道的覆盖,时间窗口的起始位置为直通波到达前0.5~1 μs,时间窗口的终止位置为工件底面波后 0.5 μs。

3.6 扫查方式

TOFD扫查方法采用非平行扫查。

对于丁字缝部位,TOFD扫查架通过的焊缝区域应进行打磨平滑,以确保扫查架通过焊缝时声波耦合良好。

3.7 耦合剂

耦合剂采用水或机油。

3.8 补充检测

为了防止上下表面盲区和横向缺陷漏检,在TOFD检测合格后增加手工超声检测。手工超声检测主要是对上下表面盲区以及横向缺陷进行检测。此外,焊缝内外表面增加磁粉检测。

根据工件条件、焊缝宽度和上述选择要求,编制的TOFD检测工艺卡如表1所示。

4 检测工艺验证及实施

按本工艺将设置好的TOFD设备在相同厚度的模拟试块上进行检测验证,模拟试块中的缺陷均能清晰显示。本工艺在盲区试块上进行检测验证,上表面盲区≤6 mm。

5 小结

(1)仪器调试中深度校准较位移校准更为重要,当直通波或底波不平直时,不宜采用测直通波和底面波反射信号来反推探头延时和波速。

(2)本设备的检测采用单通道较高频率,并在满足焊缝宽度的情况下选择尽可能小的PCS,以利于减小上表面盲区。

(3)上表面盲区的深度与直通波脉冲时间宽度、探头频率、带宽和探头中心间距有关,一般情况下要占检测厚度的10%~25%。本工艺在盲区试块上进行了检测验证,上表面盲区≤6 mm。

表1 压力容器TOFD检测工艺卡 工艺卡编号:××××-××

续表

(4)采用手工超声波检测和磁粉检测作为TOFD检测的补充检测,减少了上下表面检测盲区和横向缺陷漏检的可能。

(5)TOFD技术对缺陷定性比较困难,可在区分上表面开口、下表面开口及埋藏缺陷的基础上结合材料的焊接性、焊接结构形式、焊接方式等进行缺陷性质判定,必要时采用射线照相检测法进一步确认缺陷性质。

(6)如有必要,可改变通道PCS的2/3T聚焦法则,将焦点选在缺陷所在部位以获得更高的信噪比。

(7)近年来衍射时差法超声检测已经成为国内应用较为成熟的超声检测新方法。大量的检测实例表明,TOFD技术具有缺陷检出率高、实时成像记录、环保等优点,对于压力容器无损检测是一种有效的补充。

鉴于国内对TOFD技术的强烈要求,如对于厚壁容器、无法进入容器内部时其封头与筒体的最后一条对接焊缝、现场组焊检测等情况,建议在 《固定式压力容器安全技术监察规程》 (TSG R0004—2009)修订时将衍射时差法超声检测及时纳入,以期促进和规范衍射时差法超声检测技术的推广应用,提高压力容器无损检测技术水平。

[1] 刘书宏,卢超.超声TOFD检测技术在T型焊缝中的应用 [A].见:中国机械工程学会无损检测分会.第十届无损检测学会年会论文集 [C].2013.

[2] 强天鹏.衍射时差法 (TOFD)超声检测技术 [M].2012.

[3] JB/T 4730.3—2005承压设备无损检测 第3部分:超声检测 [S].国家发展和改革委员会能源局,2005.

[4] NB/T 47013.10—2010 (JB/T 4730.10) 承压设备无损检测 第10部分:衍射时差法超声检测 [S].国家能源局,2010.