酸性气体脱除工序塔的管道设计

2015-04-12田文涛彭爱军

田文涛 彭爱军

(中国五环工程有限公司)

以煤为原料制原料气的工艺过程中,往往会产生H2S、CO2、NH3等酸性气体。对大型工业装置而言,减少溶剂循环量对降低能耗和操作费用十分重要,因此酸性气体脱除工序选择物理吸收法更有利。从有效气体损失、净化度、溶剂热稳定性及化学稳定性、工艺技术的成熟可靠性、装置大型化、投资、操作费用等方面考虑,选用低温甲醇洗技术更符合当今技术发展趋势。低温甲醇洗技术的一大特点是有大量塔设备 (本文依托项目有9台)。塔是化工、石油化工、炼油等过程工业中最重要的设备之一[1]。在酸脱工序中,涉及到的塔往往很复杂,而塔的管道设计是否合理也关系到整个工序的安全运行,甚至影响到整个装置的产品质量。

本文根据酸性气体脱除工序的工艺特点,主要介绍了板式塔的管口方位、两相流管道、双吸泵管道和管道支架的设计原则,并对设计要点作了归纳总结。

1 工艺特点

低温甲醇洗技术成熟,在工业上拥有很好的应用业绩,广泛应用于合成氨、合成甲醇、城市煤气、工艺制氢和天然气脱硫等装置中。在国内,以煤、渣油为原料的大型合成氨装置中也大都采用这一技术。其主要工艺特点如下:

(1)为了脱除原料气中的H2S、COS、RSH、CO2、HCN以及石蜡烃、芳香烃、精汽油等组分,需要用大量甲醇作为吸收剂,而根据GB 50160—2008《石油化工企业设计防火规范》的规定,甲醇属于甲B类液体,易燃、易挥发、有毒,所以该工序必须设置密闭回收系统。

(2)甲醇黏度不大,在-30℃时,甲醇的黏度与常温水的黏度相当。低黏度对于低温下的传递过程是有利的。该装置大量存在耐低温的合金钢、不锈钢等,且大部分管道需要保冷,这就使管道设计时需要考虑的因素增多。

(3)该工艺涉及到的设备种类很多,尤其是塔设备 (共9台高塔),且塔设备结构复杂。往往一台塔分为多段,而每段的溢流堰数又不同,给管道设计增加了很大的难度;同时又由于甲醇中溶解大量气体,沿塔有多条两相流管道,这也相应增加了管道设计的难度。

2 塔设备管道设计原则

2.1 塔设备概述

塔设备是使气 (或汽)液或液液两相之间进行紧密接触,达到传质或传热的设备。在化工厂、石油化工厂、炼油厂中,塔设备的性能对整个生产装置的产品产量、质量、生产能力和消耗定额以及三废处理、环境保护等各个方面都有重大影响,因此塔设备受到化工、炼油等行业的极大重视。工业上常用的塔型主要为填料塔和板式塔[2]。由于填料塔配管相对简单,所以本文主要论述某项目酸脱工序中板式塔 (双溢流堰,其它可做类似处理)的管道设计要点。

2.2 塔设备管口方位的确定

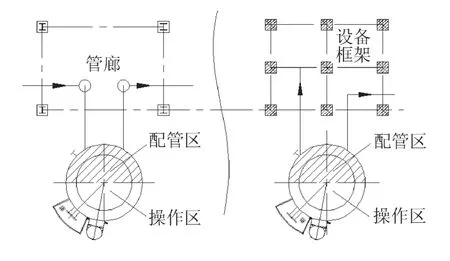

确定管口方位是完成沿塔管道设计、仪表设计、平台设计等的前提。根据设计原则及设计经验,首先应将塔分为操作区和配管区。通常情况下,塔体对着管廊或设备框架一侧为配管区,靠近通道一侧为操作区 (如图1所示),这样便于塔的吊装、内件安装和填料装卸等。基于此,首先要满足工艺及内件安装要求,其次要满足操作、检修方面要求,最后还需满足经济合理性要求。

图1 塔的配管区和操作区

2.2.1 人孔管口

人孔是为检修和安装塔内件而设置的,塔的人孔应设在塔的操作侧,一般应设在塔板上方的鼓泡区,不得设在降液管上或降液管口的上方 (如图2所示)。若一台塔上有多个人孔,上下人孔应开设在同一条直线位置上[3]。

图2 双溢流堰塔开口

2.2.2 回流管管口

塔顶回流或中段回流的管口,一般布置在塔板上方的管道侧或操作平台边缘。回流管在塔内的结构和开口方位与塔板溢流方式有关,一般情况下不能位于降液区,回流液要求进入受液槽内 (如图2所示)。

2.2.3 仪表管口

通常,测温仪表点应开在降液区内,而测压元件最好不要开在降液区,以免测得的结果失真。

2.3 塔的管道设计

塔的管道一般可分为塔顶管道、塔体侧面管道和塔底管道。根据酸脱塔的工艺特点,塔的管道主要分为以下几种。

2.3.1 塔体两相流管道

所谓两相流是指管内的流体既有气相又有液相。由于部分沿塔甲醇管线中溶有大量气体,所以在大多数情况下,这些管线内介质是两相流状态,因此对这类管道的布置要特别加以注意。根据酸脱设备布置特点,涉及到的两相流管道走向基本上由两段组成,即垂直上升管和水平管。本文针对两相流管道的这两种走向重点进行了讨论。

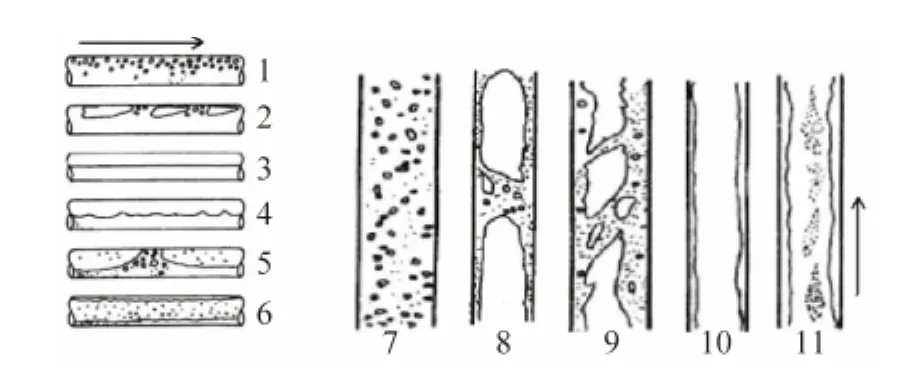

在工程设计中,一般要求两相流的流型为分散流或环状流,避免柱状流和活塞流,以免引起管道和设备严重振动。对沿塔管道垂直上升段,应加同心异径管缩小管径以增大流速,使其形成环状流或分散流。对垂直上升不加热管道,当气相含量比乳沫状流还高时,搅混现象逐渐消失,块状流被击碎,形成气相轴心,从而产生环状流。环状流的特征是液相沿管壁周围连续流动,中心则是连续的气体流。在液膜和气相核心流之间,存在着一个波动的交界面。由于波动的作用可能造成液膜的破裂,使液滴进入气相核心流中;气相核心流中的液滴在一定条件下也能返回到壁面的液膜中来。这种流动型式在两相流中所在范围最大,是一种最典型的流动型式。水平不加热管中的环状流与垂直流动的环状流很相似,气相在管道中心流动,而液相贴在管道的四壁上流动。然而,由于重力的影响,周向液膜厚度不均匀,管道底部的液膜比顶部厚。这种流型出现在气相流速比较高的区域里,当壁面较粗糙时,液膜还可能不连续[4-5]。垂直不加热上升管和水平管中的各种流型如图3所示,其中标识为6的是水平不加热管道中环状流型,标识为10的是垂直不加热管道中环状流型。由此可知,环状流型相对最为稳定,可最大程度避免两相流管道引起的振动。

图3 垂直不加热上升管和水平管中的各种流型对比

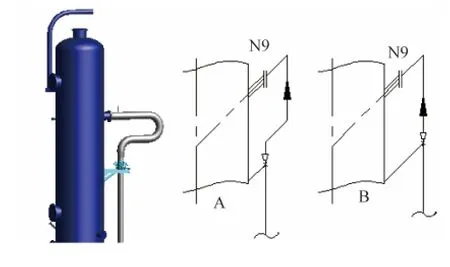

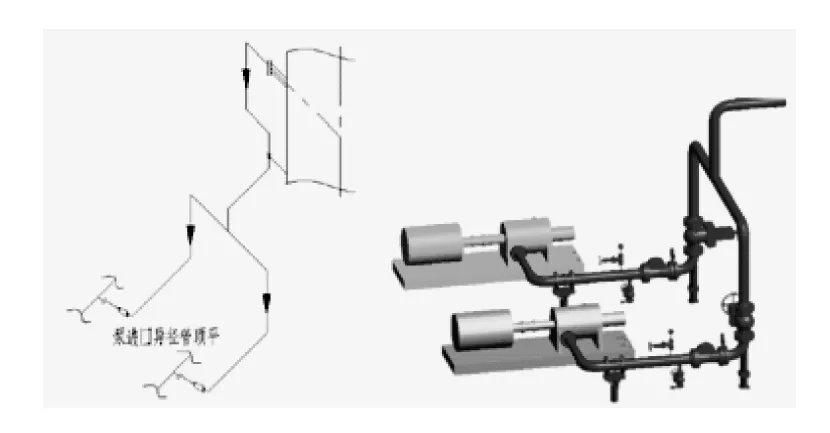

现针对酸脱工序中S04203(无硫甲醇闪蒸罐)到C04202(CO2解析塔N9管口)的一根双相流管线进行设计 (如图4所示)并进行如下分析。该管线设计压力为0.5 MPa,设计温度为-70℃,操作压力为0.19 MPa,操作温度为-53.44℃,保冷厚度为100 mm,管径为355.6 mm。

图4 沿塔双相流管道设计方式对比

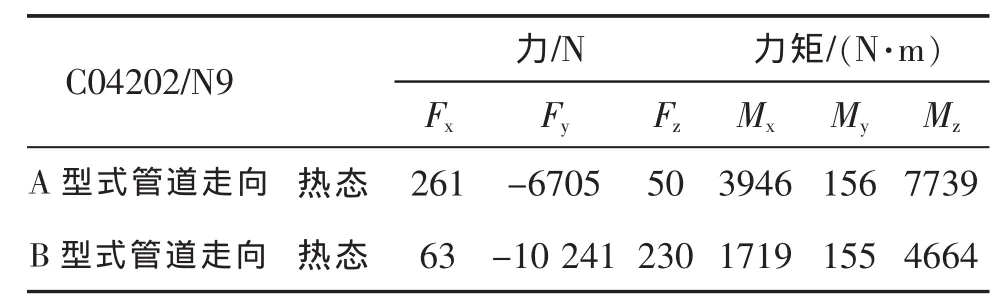

通过应力分析软件CAESARⅡ进行计算,得出A、B两种不同管道设计方式时该塔管口 (N9)的受力情况,如表1所示。

由表1可知,采用A型式管道走向,C04202/N9管口在热态 (操作状态)受力为-6705 N,采用B型式管道走向,C04202/N9管口在热态受力为-10241 N,几乎为A型式的两倍。所以,为了减小塔设备管口受力,增加管道柔性,应该采用A型式管道走向 (不仅针对两相流沿塔管道,对其它沿塔管道设计,也应采取A型式的管道设计)。同时对两相流管道设计,还应该满足以下要求:

表1 A、B两种型式管道走向应力计算结果对比

(1)沿塔管道垂直上升段增加同心异径管,使管道内形成环状流。

(2)承重管架靠近设备管口。

(3)尽量不用弹簧支架、吊架,多用导向支架,以减少管道振动几率。

(4)管道按介质流向先垂直走向,后水平走向,且管道宜短而直,减少弯头使用,并考虑在转弯处使用大半径弯头。

(5)调节阀后出现的第一个转向弯头应该用三通连接,三通的一端应加设盲板。

2.3.2 塔与双吸泵相连管道的设计

酸脱工序中所涉及的设备双吸泵和高塔以管道相连接,对此类管道设计,应考虑以下几方面。

双吸泵作为离心泵的一种重要形式,因其具有扬程高、流量大等特点,在工程中得到广泛应用。为了避免双吸泵的汽蚀,双吸泵入口管要对称布置,以保证两边流量分配均匀。当入口管沿着与泵轴线方向水平引入并加弯头进入入口时,需要有一段长7~10倍于泵进口口径的直管段,且异径管要顶平布置 (如图5所示)。当入口管沿着与泵轴线垂直方向水平引入并加弯头进入入口时,无直管段要求,但异径管仍需顶平布置。若缺少制造厂数据,泵管口允许受力值可按Rosshcim-Markl发表的数据或API 610的规定。

图5 沿塔双吸泵管道设计

2.4 沿塔管道支架设计原则

由于塔设备的管道通常需要支撑在塔壁上,所以沿塔管道的第一个支架需要尽量靠近设备管口以减小设备管口和支撑点的相对热膨胀位移及热胀应力[6]。正常情况下,沿塔管道第一个支架应设为承重架,其次应为导向支架,再次为弹簧支架,最后一个导向支架距水平管道距离不宜小于管道公称直径的30倍。若沿塔壁垂直管段热位移量较大,其水平管段应设弹簧支架;若热位移不大,可设导向支架,以满足受力要求。

3 结语

酸性气体脱除工序的塔配管具有很强的代表性,对其设计原则进行归纳和总结,有利于后续工作 (包括其他管道布置)的顺利开展,同时,对类似装置塔的管道设计,也将有很大的帮助。

[1] 王松,银建中.塔设备新标准辅助设计系统开发 [J].化工装备技术,2010,31(6):36-40.

[2] 路秀林,王者相.化工设备设计全书:塔设备 [M].北京:化学工业出版社,2004.

[3] 王怀义.石油化工管道安装设计便查手册 [M].第2版.北京:中国石化出版社,2007.

[4] 中华人民共和国化学工业部.HG/T 20570.7—1995管道压力降计算 [S].1996.

[5] 阎昌琪.气液两相流 [M].哈尔滨:哈尔滨工程大学出版社,1985.

[6] 郑茂鼎.管道支架的设计及计算 [M].北京:化工部工程建设标准编辑中心,1994.