直接接触式膜蒸馏的技术方案分析

2015-04-12郝维维谢继红贾晓敏

郝维维 陈 东 谢继红 贾晓敏

(天津科技大学机械工程学院)

1 背景

膜蒸馏是指料液中水分在疏水膜表面汽化并穿过膜而实现料液中溶质与水分分离的过程,具有常压低温下操作、对料液浓度不敏感等特性,可用于热敏料液浓缩、中高浓度废水处理或含盐水淡化、纯净水制备、浓缩结晶过程集成等领域[1-2]。

根据穿膜蒸汽的处理方式不同,膜蒸馏可分为直接接触式膜蒸馏、减压膜蒸馏、气隙式膜蒸馏和气扫式膜蒸馏等形式。其中,直接接触式膜蒸馏具有常压低温下操作、系统结构简单等特点,易于工程应用推广,可应用于废水处理、盐水淡化、纯净水制取、生化料液浓缩等场合。直接接触式膜蒸馏的膜组件如图1所示。

直接接触式膜蒸馏组件工作时在热侧需要输入热能以推动膜蒸馏过程的运行。为降低热能消耗,工程应用时可采用多效膜蒸馏、太阳能膜蒸馏、热泵膜蒸馏等技术方案[3-5],本文对上述技术方案进行较系统的对比分析。

图1 直接接触式膜蒸馏膜组件

2 多效膜蒸馏

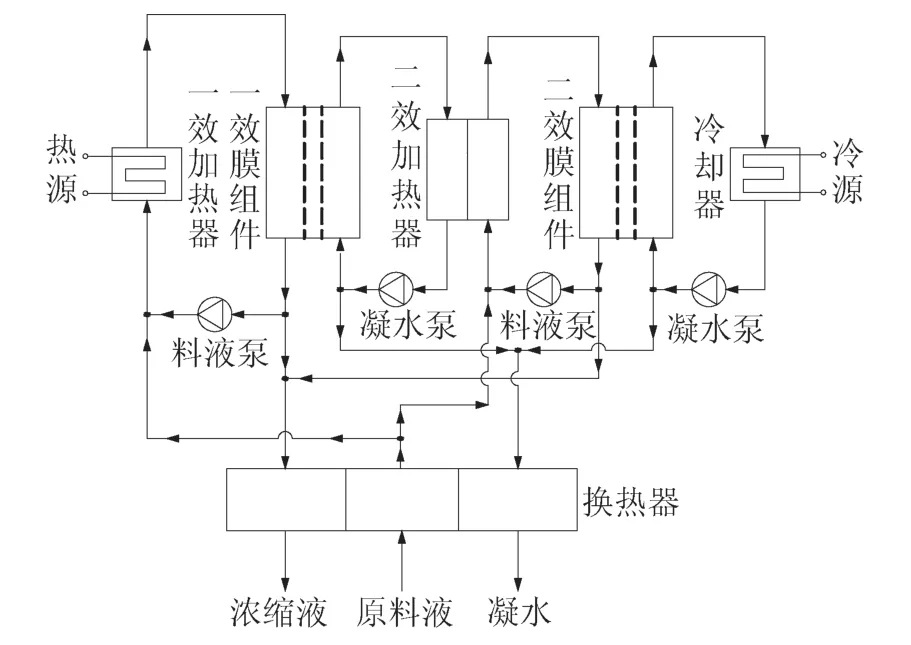

直接接触式多效膜蒸馏系统如图2所示 (以两效为例)。

图2 多效膜蒸馏系统

图2中,热源将一效膜组件的料液加热,产生的蒸汽被循环凝水吸收并进入二效加热器,加热二效膜组件中的料液;二效膜组件产生的蒸汽再被循环凝水吸收,然后一同进入冷却器。循环凝水被冷源冷却至一定温度后,再经凝水泵送入二效膜组件冷侧循环。一效和二效膜组件冷侧产生的凝水和热侧产生的浓缩液不断被引出,原料液则在换热器中被凝水和浓缩液预热后不断补充入一效和二效膜组件的料液侧。

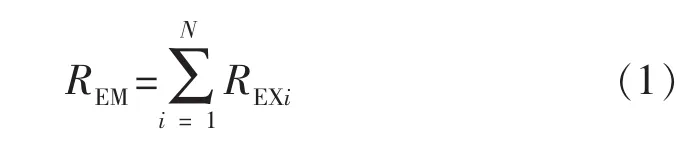

当多效膜蒸馏系统的冷源为自然冷源时 (河水、海水、环境空气等),多效膜蒸馏系统的造水比为:

式中REM——多效膜蒸馏系统的造水比 (能量消耗相同时,多效膜蒸馏系统的凝水产量与热效率为100%的单效膜组件的产水量之比),无因次;

N——多效膜蒸馏系统的效数,无因次;

REXi——第i效膜组件的热效率 (凝水产量与水汽化潜热之乘积与料液侧加热量之比),无因次。

多效膜蒸馏系统由于前一效膜组件产生的蒸汽可用于加热下一效膜组件的料液,从而可大幅度减少运行能耗,且效数越多,能耗越低。但由于多效膜蒸馏系统工作时,膜组件的料液侧与凝水侧以及二效加热器和冷却器中均需维持一定的温差,故较适于非热敏性料液,以便一效膜组件的料液与冷源之间有较大的总温差,因而系统可取较多的效数。

3 太阳能膜蒸馏

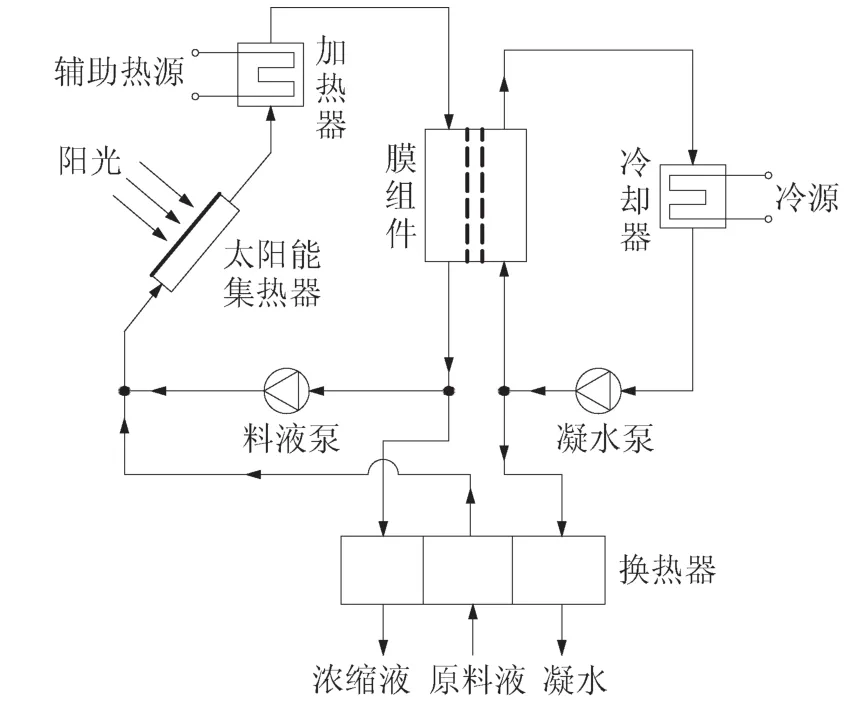

太阳能膜蒸馏系统如图3所示。

图3 太阳能膜蒸馏系统

图3中,有阳光照射时,太阳能集热器工作,把循环料液加热。当阳光较充足,可把料液加热到设定温度时,辅助热源不工作;当阳光不足时,辅助热源给料液补充热量使其温度达到设定值。热料液进入膜组件后,其中的部分水分在膜表面汽化并通过膜进入凝水侧被循环凝水吸收,凝水在膜组件中吸收蒸汽潜热而升温,循环进入冷却器被冷源冷却至设定温度后再进入膜组件。

在太阳能膜蒸馏系统的冷源采用自然冷源时,其造水比约为:

式中RES——太阳能膜蒸馏系统的造水比,无因次;

REX——膜组件的热效率,无因次;

RS——太阳能保证率 (料液加热所需热能中太阳能所占的百分比),无因次。

当料液处理集中在白天且当地光照较好时,太阳能膜蒸馏系统可有较好的太阳能保证率,系统的造水比较高。

4 热泵膜蒸馏系统

热泵膜蒸馏系统如图4所示 (以压缩式热泵为例)。

图4 热泵膜蒸馏系统

图4中,压缩机、冷凝器、节流阀和蒸发器构成热泵系统。冷凝器加热料液并进入膜组件产生蒸汽被凝水吸收,凝水在膜组件中吸收蒸汽升温后进入蒸发器,等到再被冷却至规定温度时继续循环。热泵工质在蒸发器内为低温低压状态吸收凝水热量,然后进入压缩机并被压缩为高温高压状态进入冷凝器加热料液,再被节流阀变为低温低压状态进入蒸发器继续循环。

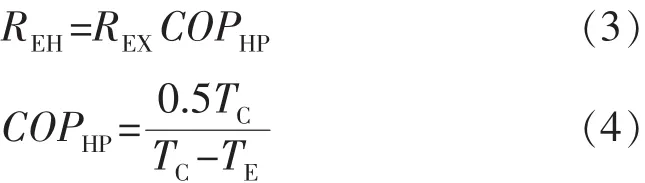

热泵膜蒸馏系统的造水比约为:

式中REH——热泵膜蒸馏系统的造水比,无因次;

REX——膜组件热效率,无因次;

COPHP——热泵系统的制热系数 (冷凝器制热量与压缩机耗电量之比),无因次;

TC——热泵工质的冷凝温度,K;

TE——热泵工质的蒸发温度,K。

热泵膜蒸馏系统基本不需外加冷源或热源;热泵系统的制热系数通常在3~15之间,且与料液温度的高低关系不大,应用于操作温度较低的热敏性料液时有显著的技术优势。

5 技术方案对比分析

膜通量计算式为[6]:

式中m——膜通量,kg/(m2·h);

K——与膜结构和膜材料有关的系数,取为0.5 kg/(kPa·m2·h);

PH——膜热侧表面温度下水的饱和蒸汽压,kPa;

PL——膜冷侧表面温度下水的饱和蒸汽压,kPa。

取膜蒸馏系统的产水量为1000 kg/h,每天工作12 h,每年工作300天;三种方案中的加热器、冷却器、两效间换热器、热泵蒸发器、热泵冷凝器等换热器价格为300元/千瓦,压缩机价格为500元/千瓦,太阳能集热系统价格为800元/千瓦;膜组件价格为300元/平方米,膜组件寿命为1年;其他附件成本不计。

假设多效膜蒸馏系统的热源和太阳能膜蒸馏系统的辅助热源均采用燃气,燃气热值为36 MJ/m3,价格为2.6元/立方米,燃气燃烧效率为90%;设膜蒸馏系统的冷源温度均为0℃;热泵膜蒸馏系统的热泵用电能驱动,电价为0.5元/千瓦小时。

当料液的操作温度为60℃,膜热侧表面与料液的换热温差为3℃,膜热侧表面与膜冷侧表面温差为7℃,膜冷侧表面与凝水的传热温差为5℃,各个换热器的传热温差为5℃时,三个技术方案的综合对比如表1所示 (此时多效膜蒸馏系统为三效,太阳能膜蒸馏和热泵膜蒸馏系统中膜组件的工况与多效膜蒸馏系统中的第一效相同)。

当料液的操作温度为80℃,膜热侧表面与料液的换热温差为2℃,膜热侧表面与膜冷侧表面温差为5℃,膜冷侧表面与凝水的传热温差为3℃,各个换热器的传热温差为3℃时,三个技术方案的综合对比如表2所示 (此时多效膜蒸馏系统为六效,太阳能膜蒸馏和热泵膜蒸馏系统中膜组件的工况与多效膜蒸馏系统中的第一效相同)。

表1 料液温度60℃时三个技术方案的综合比较

表2 料液温度80℃时三个技术方案的综合比较

由表1和表2可见,多效膜蒸馏初投资最低,但膜费用较高,较适于料液操作温度较高的场合,且随着膜成本的降低、膜寿命的延长,其竞争力会得到提高;太阳能膜蒸馏初投资偏大,且在料液连续操作、太阳能保证率不太高时,运行费用也不低,因此该方案较适于太阳能资源丰富且料液处理不要求连续操作的场合;热泵膜蒸馏初投资和运行费用均较低,且料液在不同的操作温度下均有较好的综合性能,尤其对操作温度较低的热敏料液具有突出的优势。

6 结论与建议

多效膜蒸馏、太阳能膜蒸馏和热泵膜蒸馏均可有效降低直接接触式膜蒸馏过程的能源消耗,其中多效膜蒸馏较适于操作温度较高的料液,太阳能膜蒸馏较适于不要求连续操作的料液,热泵膜蒸馏可用于各类料液,尤其对操作温度低的热敏料液有突出的优势。实际应用时可根据料液特性和当地条件选择适宜的技术方案,也可对上述三个技术方案进行合理组合,以获得更好的综合优势。

[1] 环国兰,杜启云,王薇.膜蒸馏技术研究现状 [J].天津工业大学学报,2009,28(4):12-18.

[2] 吕建国.国内膜蒸馏技术应用现状 [J].甘肃科技,2012 (19): 71-75.

[3] 王奔,秦英杰,王彬,等.多效膜蒸馏过程用于海水和浓海水的深度浓缩[J].化工进展,2013,32(9):2233-2241.

[4] Mohammed Rasool, Qtaishat, Fawzi Banat.Desalination by solar powered membrane distillation systems[J].Desalination, 2013, 308: 186-197.

[5] 陈东.热泵技术手册[M].北京:化学工业出版社,2012.

[6] 王学松.膜分离技术及其应用 [M].北京:化学工业出版社,1994.