喷淋塔尾气脱氨实验研究

2015-04-12杨云峰叶世超刘振华

杨云峰 祝 杰 叶世超 刘振华

(四川大学化工学院)

0 前言

硝酸磷肥的生产中会产生大量的废气,其主要成分有氨气、氮氧化合物、水蒸气等[1],且氨的浓度可达30%左右[2]。排放含氨尾气不仅会造成资源浪费和环境污染,而且还会影响人们的身体健康[3-4]。

目前,国内尾气脱氨大多使用板式塔和填料塔等设备,并取得了一些研究进展。孟晓丽[5]等采用旋转填料床,以酸性废水为吸收液,对磷肥尾气中的氨气脱除进行了中试研究,并与传统塔设备进行了对比。赵锐[6]等以鼓泡塔为原型,使用高速摄像装置对氨气的鼓泡吸收特性进行了可视化试验研究,并给出了最大气泡体积、最大吸收高度以及舍伍德数的试验关联式。刘清华[7]等以油田化学品中试车间改造项目中含氨废气的回收处理工艺设计为例,比较了板式塔和填料塔的优缺点并结合项目的实际工况进行选择。国外研究者Amaris和Vaittinen等[8-9]对利用特殊材料吸收微量氨气进行了实验研究。填料塔易堵塞,不利于连续生产,而喷淋塔结构简单、不易堵塞、气体阻力小[10],但目前有关喷淋塔脱氨的研究鲜见报道。本文对喷淋塔内利用酸溶液吸收氨气进行了实验研究,并得到了各操作参数对体积传质系数的影响,以期为实际生产提供指导。

1 实验装置及计算方法

1.1 实验装置及流程

本文所建立的喷淋塔脱氨实验系统如图1所示,实验原料及仪器如表1所示。钢瓶氨气和空气混合后制成模拟尾气,吸收剂采用pH=1的稀硝酸溶液。尾气自喷淋塔底部进入,自下而上流经吸收段;吸收液经多孔分布板分散后从塔顶对尾气进行喷淋,气液两相在吸收段内进行逆流接触。完成传质过程后,脱氨尾气从塔顶排出,经旋风除雾后由引风机抽出排空。喷淋塔内径0.1 m,吸收区高1.77 m,分布板孔径1.5 mm,孔间距7 mm,开孔率0.9%。这种直孔分布板可将液体均匀地分散成2~3 mm液滴,能够模拟工业喷嘴的实际工况,且可保证液滴垂直下落,避免落到塔壁上。

图1 喷淋塔脱氨装置

1.2 计算方法

在气液吸收过程中,利用HNO3溶液吸收NH3的平均传质速率方程可表示为[11]:

所以

表1 实验原料及仪器

其中

因为氨气在水中的溶解度很高,且本文用pH=1的稀硝酸浓液作为吸收剂,所以液相传质阻力认为近似等于零。

将式 (3)、 式 (4) 代入式 (2) 可得:

式中GA——传质速率,g/s;

D——喷淋塔直径,m;

KYa——体积传质系数,s-1;

H——喷淋塔高度,m;

Q——气体流量,m3/s;

c1——入口氨浓度,g/m3;

c2——出口氨浓度,g/m3;

τ——停留时间,s。

2 结果与讨论

2.1 空塔气速对体积传质系数的影响

在入口氨浓度c(NH3)=3000 mg/m3,喷淋密度 L=63.66 m3/(m2·h), 进气温度 20 ℃条件下, 体积传质系数KYa随空塔气速ug变化的关系曲线如图2所示。由图2可知,随着空塔气速的增加,KYa持续增大,且增加速度变快。将空塔气速从1.2 m/s增加到2.8 m/s,KYa值增加了60%。从双膜理论中膜的阻力来分析,增大气体流量,不但可以减小气膜阻力,增加有效气液接触面积,还可以增强传质推动力[12],且硝酸溶液吸收氨气为气膜控制,因此提高气体流速可以极大地增加总体积传质系数。

图2 空塔气速对体积传质系数的影响

2.2 喷淋密度对体积传质系数的影响

在空塔气速ug=1.95 m/s,入口氨浓度c(NH3)=3000 mg/m3,常温常压条件下,氨的体积传质系数KYa随喷淋密度变化的关系曲线如图3所示。从图3可以看出,氨的气相总体积传质系数KYa随喷淋密度的增加而增大,且变化速率逐渐减小。L从25 m3/(m2·h) 增加到 40 m3/(m2·h) 时, KYa 增加了36%, 但从 40 m3/(m2·h)增加到 80 m3/(m2·h) 时,KYa仅增加了13%。其原因可以从下述两方面来分析。一方面,增大喷淋密度使塔横截面的液滴密度明显增大,液滴的密度越大,暴露在模拟烟气中的液滴总面积就越大,因而液体与气体的传质面积也就越大[13]。此外,喷淋密度的增大还导致液相湍动增加,液膜层变薄,液膜表面更新速度增大。另一方面,随着喷淋密度的变大,液滴之间的聚并现象也越来越明显,总的液滴面积的增加变得缓慢。

图3 喷淋密度对体积传质系数的影响

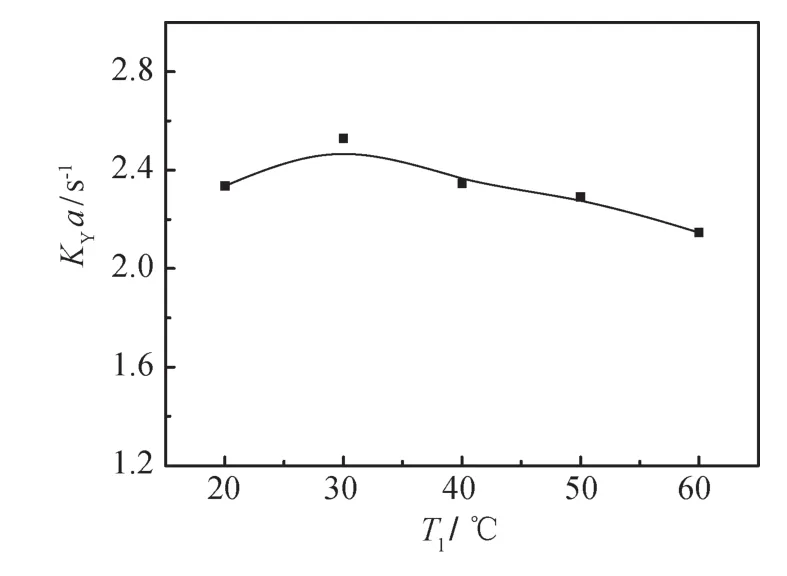

2.3 吸收液温度对体积传质系数的影响

在空塔气速ug=1.95 m/s,入口氨浓度c(NH3)=3000 mg/m3, 喷淋密度 L=63.66 m3/(m2·h) 条件下,氨的气相总体积传质系数KYa随吸收液温度Tl的变化关系曲线如图4所示。从图4可以看出,在低温时,KYa随着吸收液温度升高而增大,并且在30℃时达到最大。当吸收液温度超过30℃后,KYa开始下降。根据双膜理论,影响KYa的主要因素有气相传质系数、无化学反应的液相传质系数、气体亨利系数和化学反应增强因子。而气相传质系数又与气体扩散系数相关,无化学反应的液相传质系数也与溶质在液相的扩散系数相关[14]。当温度升高时,气体扩散系数和液相扩散系数会增大;但当温度过高时,反而不利于反应的进行,因此出现了图中由最高点向下的变化趋势。

图4 吸收液温度对体积传质系数的影响

2.4 混合气温度对体积传质系数的影响

在空塔气速ug=1.95 m/s,入口氨浓度c(NH3)=3000 mg/m3, 喷淋密度 L=63.66 m3/(m2·h) 条件下,氨的气相总体积传质系数KYa随混合气体温度Tg变化的关系曲线如图5所示。从图5可以看出,随着气体温度的增加,KYa缓慢增加,气体温度从30℃增加到70℃时,KYa增加了8%。虽然,随着气体温度的增加,气体的流速增加,且在本实验中气体流速对总传质系数的影响又很显著,但由于液相对气相的冷却作用明显,气速的增加非常有限,因此KYa的变化缓慢,几乎可以忽略。

图5 混合气温度对体积传质系数的影响

2.5 入口氨浓度对体积传质系数的影响

在空塔气速ug=1.95 m/s,喷淋密度L=63.66 m3/(m2·h),常温常压条件下,氨的总体积传质系数KYa随入口氨浓度c(NH3)变化的关系曲线如图6所示。从图6可以看出,随着入口氨浓度的增加,KYa几乎不变。这是因为,氨的吸收过程主要是化学吸收在起作用。一方面,入口气体中氨的体积分数增加,即气相中气膜阻力降低,扩散速率增加,有利于吸收,从而使总传质系数增加[15];另一方面,氨气分压增加,使吸收反应逐渐由气液相界面向液相移动,导致总传质系数降低[16]。吸收液中氢离子的浓度一定,则吸收氨气的量也一定。当吸收液的pH值与气、液流量一定时,入口氨气浓度越高,则平均单位质量的氨气所得到的吸收液越少,后续的吸收速率也越低,致使化学反应增强因子降低,从而使总体积传质系数减小。综上所述各因素,增加入口氨浓度对KYa影响较小。

图6 入口氨浓度对体积传质系数的影响

3 结论

(1)提高空塔气速或增大喷淋密度,气相总体积传质系数增大,有利于吸收的进行。混合气体温度和入口氨浓度对气相总体积传质系数影响较小。提高吸收液温度,气相总体积传质系数先增大后减小。

(2)根据实验条件,用pH=1的吸收液吸收氨气时,空塔气速1.95 m/s,应保持喷淋密度L=40 m3/(m2·h),如此可以达到最好的传质效果。

[1] 孟晓丽,刘有智,焦纬洲,等.磷肥尾气治理技术的研究 [J].中氮肥,2008,3(2):41-43.

[2] 李桂华.离子液体吸收氨气的应用基础研究 [D].北京:北京化工大学,2011.

[3] 陈石,孟了,李武,等.下坪渗滤液处理厂含氨尾气处理试验研究 [J].工业安全与环保,2007,33(2):43-45.

[4] 张广弟,李叶.含氨尾气综合回收治理 [J].广州化工,2011, 39(13): 133-134.

[5] 孟晓丽,刘有智,焦纬洲,等.旋转填料床净化磷肥尾气中的氨气 [J].化工进展,2008,27(2):308-310.

[6] 赵锐,程文龙,江守利,等.氨气鼓泡吸收的试验研究——流量和喷嘴口径的影响[J].流体机械,2006, 34(3): 58-61.

[7] 刘清华,彭志群,刘发安.小议含氨废气的吸收及其工艺比较 [J].化学工程与装备,2011(7):204-206.

[8] Carlos Amaris,Mahmoud Bourouis,Manel Vallès.Effect of advanced surfaces on the ammonia absorption process with NH3/LiNO3in a tubular bubble absorber [J].International Journal of Heat and Mass Transfer,2014,72:544-552.

[9] Vaittinen O, Metsälä M, Persijn S, et al.Adsorption of ammonia on treated stainless steel and polymer surfaces[J].Appl Phys B,2014,115:185-196.

[10] Zhu Jie,Ye Shichao,Bai Jie,et al.A concise algorithm for calculating absorption height in spray tower for wet limestone-gypsum flue gas desulfurization [J].Fuel Processing Technology,2015,129:15-23.

[11] 叶世超,夏素兰,易美桂,等.化工原理 (下册)[M].北京:科学出版社,2006:47.

[12] 祝杰,叶世超,吴振元,等.石灰石-石膏脱硫喷淋塔吸收区高度计算模型 [J].化工学报,2014,65(8):2896-2901.

[13] 祝杰,吴振元,叶世超,等.喷淋塔内液滴运动及分布特性的研究 [J].化工与医药工程,2014,35(2):11-15.

[14] 曾庆.氨法吸收二氧化碳的实验研究 [D].北京:清华大学,2011.

[15] 彭建,叶世超,柳海刚,等.湿壁塔氨法烟气脱硫模型 [J].高校化学工程学报,2011,25(6):1073-1077.

[16] Adisorn Aroonwilas,Partoon Tontiwachwuthikul.Mass transfer studies of high performance structured packing for CO2separation processes [J].Energy Comers,1997,38(10):75-80.