基于Fluent的管壳式换热器壳程流体流动与传热数值模拟

2015-04-12栾艳春陈义胜庞赟佶

栾艳春 陈义胜 庞赟佶

(1.内蒙古科技大学能源与环境学院 2.内蒙古科技大学分析测试中心 3.大连理工大学能源与动力学院)

0 引言

换热器是能源、石油、化工等行业广泛应用的工艺设备,它不仅可用于调节介质的温度,满足实际生产的需要,同时也可用于余热回收领域。管壳式换热器更以其结构可靠、技术成熟、设计与制造相对简单、生产成本低、承受高温高压、选材范围广、适应性强、处理清洗方便等优点[1],在能源转化和利用领域得到广泛的应用。国内外很多学者都对管壳式换热器进行过深入细致的研究[2]。由于换热器的几何结构、内部流动和换热过程较为复杂,因此人们不断地寻求更为先进有效的研究手段。随着计算机及CFD技术的发展,数值模拟的方法已经成为新型高效换热器辅助设计的重要手段之一。

折流板缺口高度是影响换热器壳侧(壳程)流动的重要因素之一。朱聘冠[3]指出,壳侧无相变时,折流板缺口高度占壳体内径 25%时,换热器整体性能最好。程林、高绪栋[4]等指出,折流板缺口高度占壳体内径40%时,换热器整体性能最好。关于壳侧折流板缺口高度问题,学者们众口不一,但缺口高度变化范围均在壳体内径的20%~40%之间。针对此问题,本文以管壳式换热器为研究对象,运用Fluent软件建立管壳式换热器壳程流场三维实体模型,重点研究在相同换热器尺寸条件下,不同的折流板缺口高度所对应的换热器壳程流体的温度场、压力场。通过对模拟结果进行分析,可以得到折流板缺口高度对换热器的壳程流体流动、温度分布、壳程压降和换热效率的影响。

1 模型的建立

1.1 数学模型

基于不可压缩的牛顿型流体,在常物性和宏观热能守恒的假设下,管壳式换热器壳程流体流动和传热必须满足以下3个控制方程[5]。

(1)质量守恒方程 (连续性方程)

若为不可压缩流动,ρ为常数,则有

(2)动量守恒方程

(3)能量守恒方程

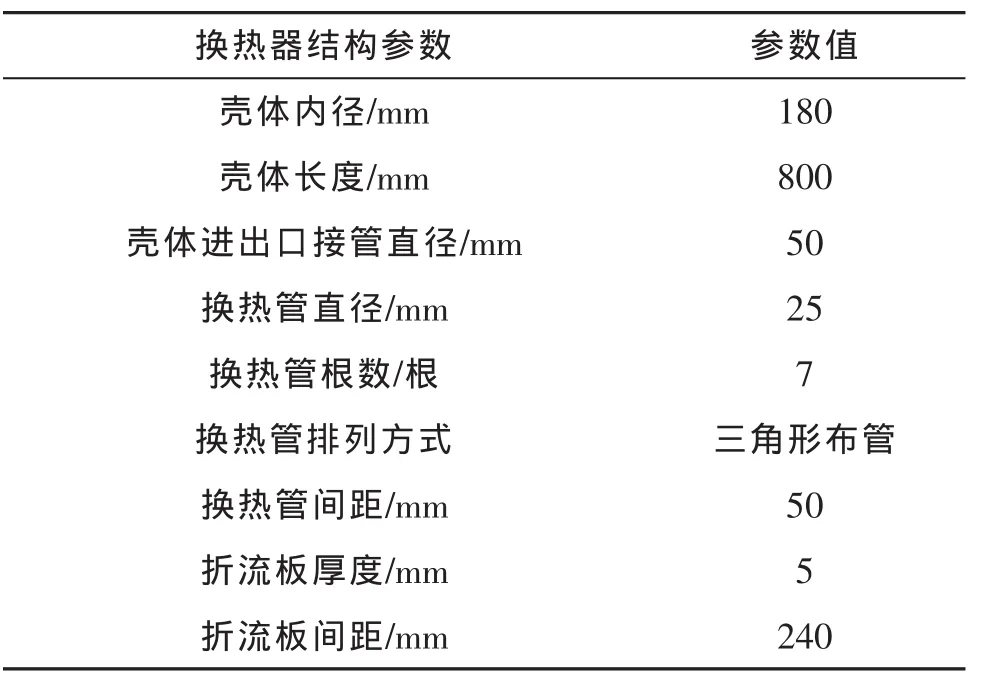

1.2 换热器的结构参数

几何模型采用管壳式换热器,结构为单管程、单壳程和单弓形折流板,换热器的结构参数如表1所示,换热器的工况参数如表2所示。对于几何模型的建立则采用不同的折流板高度 (0.2D、0.25D、0.3D、0.35D、0.4D),以便对模拟结果进行分析对比。

表1 换热器结构参数

表2 换热器工况参数

1.3 计算模型与计算条件的简化

首先,进行模型的简化与假设。由于换热器壳程结构较复杂,在保证相关物理量准确的前提下,建立模型时作如下简化和假设[6]: (1)折流板与换热管间隙不考虑; (2)对流体流动作稳定假设;(3)假设流体物性如密度、黏度、比热容等不随温度、压力和时间而变化;(4)流体为牛顿流体,不可压缩; (5)壳程仅由壳体、折流板、管板和换热管束组成。建立的几何模型如图1所示。

图1 管壳式换热器计算模型

其次,进行计算边界条件的简化。 (1)壳体光滑,无滑移边界条件,壳体壁面为绝热壁面;(2)假设换热管外壁温度为恒温; (3)中心面为对称边界; (4)速度进口和压力出口条件边界,出口表压力为0。

1.4 模型的计算

(1)将网格文件导入Fluent软件中,检查网格并对网格进行平滑处理。

(2)设置基于压力的求解器,开启能量方程,设置标准的双方程κ-ε湍流模型,流体介质均设置为不可压缩流体[7]。

(3)设置边界条件。分别设置壳程流体的入口、出口、换热管壁面的边界条件。

(4)设置松弛因子,对流场进行初始化,打开残差图。

(5)进行迭代计算。刚开始可设置较小的迭代次数,若不收敛,可增大迭代次数继续迭代,直到收敛为止。

2 计算结果与讨论

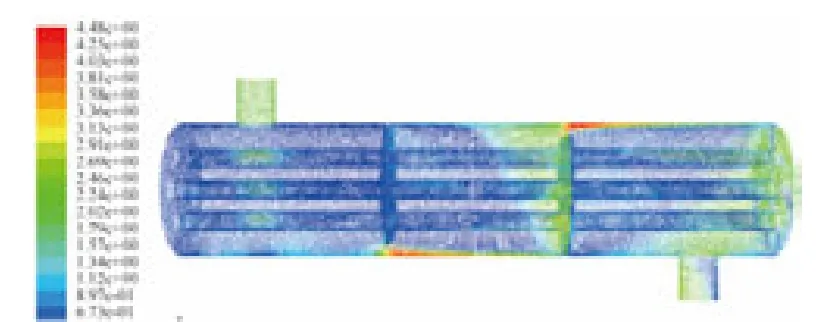

2.1 壳体流动状况

图2为换热器壳程流体流动示意图。从图2可以看出,换热器壳程流体流动呈弓字形流动,流动主流区速度较大。两块折流板之间,在主流区的腹侧,则为流动涡流区,即流动死区。流动死区的存在减小了壳程错流面积,降低了流体的流速,减小了换热面积,从而降低了换热器的换热效率。

图2 换热器壳程流体流动

为了更直观地观察换热器壳程流动状态,取两块折流板之间的区域作为观察段,其流动状态如图3(a)~ (e) 所示。 从图3(a)~ (e) 可看出,折流板缺口高度的增加,有效地减小了涡流区的流动面积,增加了有效传热面积。缺口高度增加时,由于流速降低,壳程压降相应随之降低。综上所述,折流板缺口高度变化时,其换热及压降特性都将随之变化。

图3 不同缺口高度时的壳程涡流流动

2.2 温度变化状况

图4(a)~(e)为折流板缺口高度为0.2D~0.4D时壳程流体温度变化图。从图4(a)~(e)可看出,壳程流场的换热状况和其流动状况是紧密相关的,壳程温度由换热器进口沿壳体长度方向呈递增变化,当折流板缺口高度增加时,壳程主流区流动面积增大,流速减小,壳程温度场分布均匀性增强。

图4 不同缺口高度时的壳程温度变化

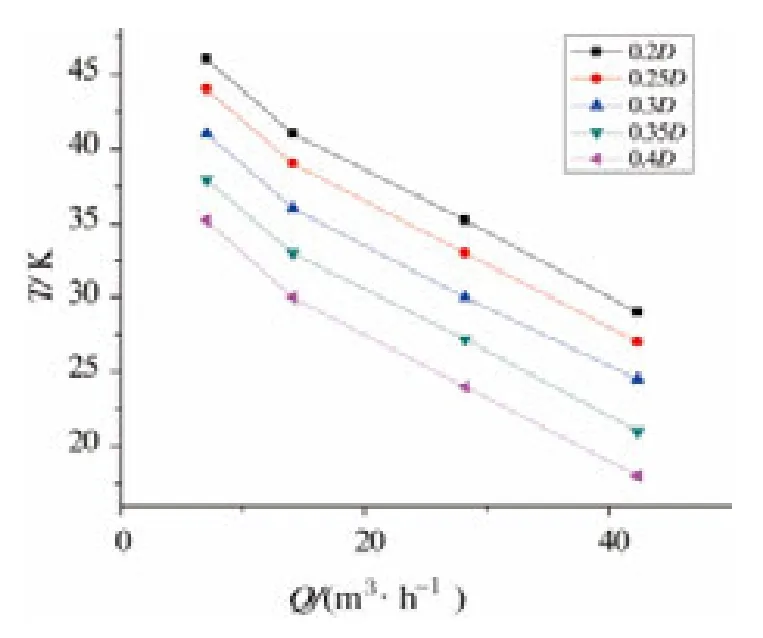

图5和图6分别为管程流量一定、壳程流量递增的工况下,管程流场进出口温差和壳程流场进出口温差变化图。由图5和图6可看出,在折流板缺口高度一定时,管程流场温差随流量的增加而递减,壳程流场温差随流量的增加而减小;当管程、壳程流量都一定时,随着折流板缺口高度的增加,管程、壳程进出口温差都是降低的,换热器的换热量也因此而减少。

图5 不同折流板缺口高度时的管程温差

图6 不同折流板缺口高度时的壳程温差

为确定壳程在不同折流板缺口高度时对流换热的强弱,在壳程流量一定时,计算不同折流板缺口高度时的Nu数。由图7可得,努赛尔数Nu随折流板缺口高度的增大而减小,即壳程流量一定时,换热器壳程对流换热效果随折流板缺口高度的增大而减小。

图7 不同折流板缺口高度时壳程的Nu数

2.3 压降变化

图8为壳程压降随壳程流量变化的曲线图。当折流板缺口高度一定时,壳程压降随流量的增加而增大,且在不同的缺口高度下,其压降随流量变化的趋势基本一致,均呈线性增加。

图9为壳程压降随折流板缺口高度变化的曲线图,换热器壳程压降随折流板缺口高度的增加而减小。当折流板缺口高度由0.2D增加到0.25D时,壳程压降变化最剧烈;当缺口高度由0.25D增加到0.4D时,壳程压降呈线性降低,且降低程度较缓和。这说明,当缺口高度达到一定时,继续增加缺口高度其所引起的压降程度已不能为优化换热器性能提供明显的帮助。

图8 换热器壳程压降随流量的变化

图9 换热器壳程压降随折流板缺口高度的变化

为了解换热器内部流体充分发展段的压降变化情况,取折流板端部与壳程内壁中间处为参考面,在两块折流板间取10个参考点,其分布如图10所示,图中点 1~3、点8~10为折流板缺口区参考点,点4~7为错流区参考点。

图10 流动单元参考点分布

图11为图10中10个参考点的压力值。

图11 参考点压力值

经计算,换热器壳程在流体流动过程中,缺口区压降及错流区压降占每个流动单元的比例是一定的,其中,缺口区压降比例约为94%,错流区压降比例约为6%。折流板缺口高度对壳程压降分布比例影响很小。但增加折流板缺口高度,可有效减小壳程压降。因此,可通过改变折流板高度对换热器进行压降优化。

2.4 性能评价

对于换热器,在提高其换热效率的同时,也希望相应消耗的动力尽可能小。目前,研究换热器壳程流动和传热的文献中,对于换热器壳程普遍通用的评价指标是Nu/Δp。为使不同工况下的换热器壳程性能对比更加明显,以折流板缺口高度为0.2D时的计算数据为参考,采用进行评价。

图12为壳程流量一定时,不同折流板缺口高度下换热器壳程性能折线图。

图12 不同折流板缺口高度下壳程性能

由图12可以看出,当折流板缺口高度为0.2D时,其换热器性能最佳,随着折流板缺口高度的增大,换热器整体性能逐步降低。

3 结论

本文针对换热器壳程不同折流板缺口高度对换热器性能的影响进行了分析和研究。利用Fluent软件,对五种折流板缺口高度进行了三维数值模拟,得到了不同折流板缺口高度及入口流量情况下换热器壳程流体的温度场和压力场,结论如下:

(1)通过对壳程流体每一流动单元的计算和分析,得到了不同折流板缺口高度对涡流区的影响规律。随着缺口高度的不断增加,涡流区面积逐渐减小,增加了有效传热面积,换热器的换热量逐渐增加。

(2)换热器壳体温度由进口沿壳体长度方向呈递增变化,随着折流板缺口高度的增加,壳体主流区流动面积增大,流速减小,壳体温度场分布均匀性增强,管程、壳程进出口温差逐渐降低,换热器的换热量逐渐减少。

(3)通过换热器性能因子对换热器整体性能的影响分析,得出在缺口高度不断增加的五种工况下,折流板缺口高度为0.2D时,壳程性能最为理想,缺口高度为0.4D时,性能最差。

[1] 邓斌,陶文铨.管壳式换热器壳侧湍流流动的数值模拟及试验研究 [J].西安交通大学学报,2003,37(9):889-893.

[2] WorachestPirompugd,Wang Chi-Chuan,Somchai Wongwises.Finite circular fin method for wavy fin-antube heat exchangers under fully and partially wet surface condition[J].International Journal of Heat and Mass Transfer, 2008, 51: 4002-4017.

[3] 朱聘冠.换热器原理及计算 [M].北京:清华大学出版社,1987:8-14.

[4] 高绪栋.管壳式换热器的数值模拟及优化设计 [D].济南:山东大学,2009.

[5] 陶文铨.数值传热学 [M].西安:西安交通大学出版社,1988.

[6] 钱才富,高宏宇,孙海阳.曲面弓形折流板换热器壳程流体流动与传热 [J].化工学报,2011,62(5):1233-1238.

[7] 古新,董其伍,王珂.纵流壳程换热器壳程近壁区流场和温度场数值研究 [J].工程热物理学报,2009,30(4):683-686.