富气压缩机干气密封系统典型故障及处理

2015-04-12潘从锦赵新奎阿不力克木肉孜

潘从锦 赵新奎 阿不力克木·肉孜

(中国石油克拉玛依石化分公司)

1 富气压缩机简介

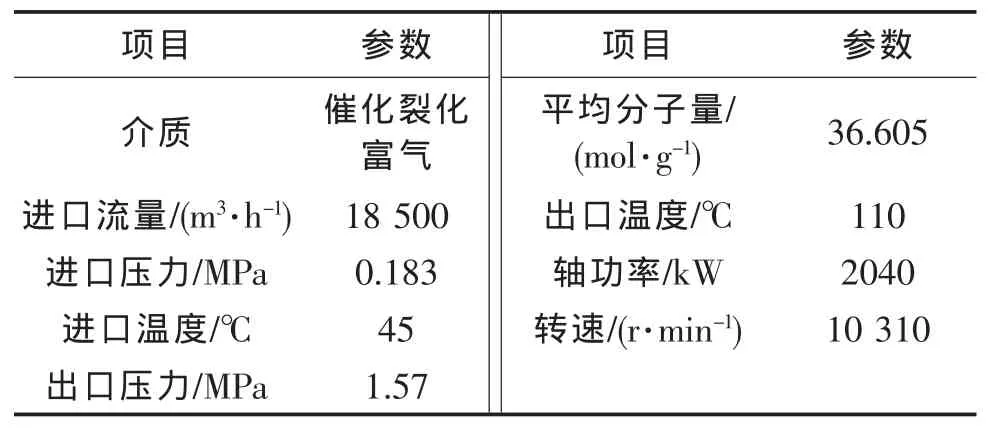

某石化公司催化裂化装置富气压缩机是调节反应压力,将分馏塔顶的富气压缩输送至稳定系统的关键设备。富气压缩机由凝汽式汽轮机驱动,为离心式二段压缩机。一段压缩后的富气经过中间冷却器进入油气分离器,在分离了较重的C5以上烃类组分后进入二段压缩,然后再进入吸收、解吸和稳定系统。正常时,通过反应压力调节机组的转速,达到控制反应压力的目的。离心式压缩机运行工况相对稳定,维护工作量小,不需要备机,占地面积小,在石油化工生产中应用较为广泛。该装置富气压缩机型号为2MCL-456。催化裂化富气主要组分为H2、H2O、H2S、空气、硫化物、C1~C2干气和液化气等。富气含硫量达2000 μg/g,具有很强的腐蚀性和酸性。富气压缩机能否平稳运行,关系到催化裂化装置的安全生产。富气压缩机运行中出现故障频率最高的部位是其密封系统,约占总故障率50%以上。富气压缩机设计参数如表1所示。

表1 压缩机设计参数

2 干气密封系统结构

催化裂化装置富气压缩机选用约翰克兰鼎铭密封 (天津)有限公司设计生产的TM02A型双端面干气密封系统。干气密封系统的结构如图1所示。

图1 干气密封的结构

TM02A型干气密封气由前置缓冲气、主密封气和后置隔离气组成。前置缓冲气和主密封气之间为O形辅助密封圈,前置缓冲气和工艺气之间为迷宫式密封结构。高压端和低压端靠近工艺气侧的迷宫密封上开孔,通过平衡管来平衡两端迷宫密封后的气体压力。高压端为二段压缩工艺气入口,低压端为一段压缩工艺气入口。主密封气和前置气经过干气密封后,进入压缩机缸体入口与富气混合后进行压缩,其流量不会对富气性质引起大的改变。后置隔离气和主密封之间为迷宫式密封结构。2.0 MPa中压氮气为稳定的干气源,先经过自力式减压阀减压为0.6 MPa,再通过精度为5 μm的一级粗过滤器和精度为3 μm的二级精过滤器。之后分两路,一路为主密封气,另一路经过限流孔板减压为前置缓冲气。后置隔离气为净化仪表风,在进入干气密封之前,采用精度为5 μm的过滤器过滤,由减压阀从0.45 MPa减压为0.3 MPa。干气密封系统在ESD上的主要运行监控参数为主密封气的流量、主密封气和前置气压差以及过滤器压差。主密封气和前置缓冲气压差达到100 kPa时报警,50 kPa设置停机联锁。干气密封的控制系统见图2。

3 干气密封系统运行中的典型故障和处理

3.1 润滑油进入干气密封系统及密封面磨损

富气压缩机干气密封系统投入运行一段时间后发现密封气流量逐渐增大,最大时达到4.0 Nm3/h,前后端轴承箱润滑油供油压力从0.12 MPa上升到0.27 MPa,接近后置隔离气压力。拆检干气密封系统发现,润滑油进入了密封腔,密封面出现磨损划痕。进一步拆检轴承箱,检查轴承和润滑油回路,发现轴承完好,轴瓦润滑油回油孔径较小,轴瓦润滑油回路不通畅,导致回油腔液位高,支路油压偏高,后置隔离气不能完全密封润滑油,少量润滑油通过迷宫密封漫入高低压端干气密封系统,形成滞留积液,长时间运转导致密封面磨损。 对轴瓦回油孔扩径处理后,干气密封系统运行正常,主密封气流量为0.3~1.0 Nm3/h,轴瓦润滑油压力为0.20 MPa,处于合理范围。

图2 干气密封的控制系统

3.2 杂质进入密封系统及动静环辅助密封圈失效

2009年5月,富气压缩机大检修后投入运行,高压端主密封氮气流量(FI302)为0.8 Nm3/h,并在数天内上升到1.0 Nm3/h,其后流量上升趋势明显减缓,但总体仍然呈现缓慢上升态势。8月12日氮气流量(FI302)上升到1.4 Nm3/h,8月12日装置意外停工,富气压缩机重新开机正常后,氮气流量直接升高到1.8 Nm3/h, 8月24日达到3.4 Nm3/h,9月底氮气流量上升到4.0 Nm3/h以上。高压端主密封氮气流量(FI302)趋势如图3所示。

图3 高压端主密封氮气流量趋势

2009年10月2日,富气压缩机被迫停机检修干气密封系统。停机后高压端氮气密封流量在静压状态下仍然保持在4.0 Nm3/h。氮气流量在正常停机情况下应该回零。但停机后氮气仍有流量,这说明氮气密封内部静密封点已经损坏,所以其在运行状态下氮气流量会持续上升。技术人员分析造成这种现象的原因,除了安装方面的因素外,主要是可能有杂质进入密封面,随着机组的运行,杂质使密封面的损坏逐渐增加;其次也有可能隔离气未能完全隔离油气,使得油气逐渐渗透到密封体,造成流量上升。拆检氮气密封看到,O形密封圈已经损坏得相当严重,干气密封的两级进口过滤器滤芯中杂质较多,动静环密封面存在明显磨损。更换新的干气密封系统后,静压状态下干气密封氮气流量处于 “0”的状态,即氮气密封系统正常。

密封生产厂商技术人员分析, O形密封圈从挤压特性、温度、工作压力以及抗吸气能力几个方面均满足压力要求,选择氟橡胶做辅助密封圈的材料较为合适,不存在材质选择不合理的问题。为防止此类现象再次发生,制定了以下措施: (1)安装人员在干气密封的安装过程中要清洗所有进气管路及机壳上进出气孔,检查是否有粘附物和划痕,特别是要检查与静密封O形圈配合的部位是否有缺陷,必要时要进行修理修整,并在密封的有关部位均匀地涂上一层薄润滑脂;安装干气密封时须用专用润滑脂和防咬合剂,降低因安装失误导致密封损坏的风险。 (2)定期切换使用两级氮气过滤器,并检查滤芯是否带液,及时切液;要检查滤芯内是否有杂质存在,要及时更换滤芯。 (3)每半年定期更换两级氮气过滤器和隔离气过滤器。 (4)压缩机润滑油运行前至少投用后置隔离气10 min,停机后保持润滑油运行10 min,然后方可停止后置隔离气。

3.3 工艺气结垢腐蚀,堵塞干气密封腔

2013年3月1日至2013年5月下旬,干气密封的主密封气压力维持在0.6 MPa,没有发生变化,而前置缓冲气压力从170 kPa逐步上升到350 kPa。主密封气流量FI302从0.5 Nm3/h上升到了2.2 Nm3/h,流量趋势见图4;主密封气与前置缓冲气压差PD201从415 kPa逐步下降到了245 kPa,流量趋势如图5所示。此运行阶段,由于密封气差压下降趋势明显,存在富气压缩机联锁停机的严重风险,于是决定2013年5月21日停机检修干气密封系统。拆检发现,高压端干气密封体没有油渍,转动磨损痕迹明显。于是,更换了高压端的干气密封。低压端密封面虽有微量的磨损,但没有进行更换处理。密封体外壳和密封面上分布有大量的深棕色灰尘状物质,压缩机二段入口干气密封腔体处存在明显的腐蚀和结垢现象,结垢物呈现深棕色,数量较多,汽封环上的排气孔堵塞严重,维修人员进行了疏通清理。经化验分析,深棕色灰尘状物质为单质硫,结垢物的主要成分为硫化物。

图4 高压端主密封氮气流量趋势

图5 主密封气和前置缓冲气差压趋势

催化裂化装置原料中的硫化物主要包括硫醇、硫醚和噻吩,在催化裂化反应中约40%的硫化物转化为H2S。动力车间的制氮机随着运行时间的积累,氮气中氧含量逐步上升,加之富气中本来就含有空气组分,这样富气压缩机入口就处于富含H2S和O2的状态,在干气密封腔体处流速较低,有充足的反应时间,此处便发生化学反应产生单质硫,反应方程式如下所示:

单质硫和富气中的硫化物在压缩机运行时不断产生和沉淀,逐渐进入并堵塞干气密封的密封腔,并使得平衡管入口的干气密封腔体排气孔不通畅,造成堵塞,产生腐蚀现象。此时高压端的二段入口由于干气密封腔体处密封效果差,泄漏的富气压力逐渐升高,前置缓冲气受此压力影响,背压升高,缓冲气压力升高,导致主密封气和前置缓冲气压差不断降低。干气密封腔体处富气流量的增加,出现富气向缓冲气返混的现象,形成的单质硫和硫化物向干气密封系统转移,颗粒较小的单质硫逐步分布到了密封体外壳和密封面上,因此造成了密封面的磨损,主密封气流量随运行时间逐渐增大。

二段入口和一段入口之间通过下平衡管来平衡高、低压端之间的轴向力。高压端通过迷宫密封泄漏的富气和高压端干气密封泄漏的氮气以及高压端缓冲气一起通过上平衡管进入压缩机低压端,再通过低压端迷宫密封进入低压端入口,并在此与入口富气混合进行压缩。在实际运行中,由于富气轴封效果差,泄漏量大,导致缓冲气背压升高。缓冲气压力升高,上平衡管两侧的压力均在0.32 MPa左右,而缓冲气压力为0.35 MPa左右,这就是主密封气和前置缓冲气压差减小的原因所在。

为减少富气对机体侧干气密封腔体的腐蚀和单质硫的产生,机组运行时应加强一段入口分液罐的切液和中间分液罐的切液,保证进入机组的气体不含液相。要使氮气系统尽可能分离过滤氮气中的水分和油分,提高过滤精度。适当地提高主密封气温度,可以使密封气中的凝液气化,降低或避免凝液的产生。操作实践发现,适当提高高压端和低压端入口富气的温度,可以减少单质硫的产生,减少硫化物在干气密封腔体处的结垢和腐蚀。二段入口温度从50℃提高到60℃,高压端缓冲气压力上升速度放缓,甚至出现长时间平稳运行,主密封气和缓冲气压差稳定。通过以上措施的实施,目前富气压缩机密封气压差已稳定在200~240 kPa范围,高压端氮气流量也稳定在合理范围内,运行平稳。

4 建议和结论

检查发现,压缩机下平衡管压力为0.05 MPa,而上平衡管压力为0.35 MPa。由此判断,二段入口干气密封腔体泄漏严重和排气孔堵塞是造成上平衡管压力升高的原因所在。上平衡管因为要经过压缩机一段入口的气封,排气孔径小,流量较小,因此无法有效平衡压力。建议在上平衡管和下平衡管之间增加一条跨线,即将上下平衡管连通,起到降低缓冲气背压的作用,从而降低缓冲气压力,提高主密封气与缓冲气压差,进而减小压缩机因压差低而联锁停机的风险。

目前应用于富气压缩机的干气密封系统的结构设计和生产技术日趋完善。在实际应用中,往往是由于技术人员的安装技术、操作条件问题以及运行维护不当导致了故障的发生。要使干气密封系统安全可靠地长周期运行,就必须为干气密封提供一个干燥、洁净、稳定的环境,提供纯净的主密封气、前置缓冲气和隔离气以及适宜的工作温度和压力,保证轴封上的辅助干气密封腔体有效密封,防止工艺气对干气密封系统的污染。