缸套弹性变形对活塞二阶运动和裙部润滑特性的影响*

2015-04-12阮登芳

阮登芳,高 鑫,马 克

(重庆大学,机械传动国家重点实验室,重庆 400044)

2015102

缸套弹性变形对活塞二阶运动和裙部润滑特性的影响*

阮登芳,高 鑫,马 克

(重庆大学,机械传动国家重点实验室,重庆 400044)

基于活塞二阶运动方程和裙部流体动压润滑模型,建立了活塞和缸套的结构动力学模型,以分析缸套弹性变形对活塞二阶运动和裙部润滑特性的影响。结果表明:不同曲轴转角下缸套的变形不同,做功行程中变形明显,而且最大变形量出现的区域随转角的变化而改变;考虑缸套弹性变形后,活塞二阶运动有所加剧,在压缩和做功行程中更加明显;在做功行程中裙部最小油膜厚度明显减小,而总摩擦功耗显著增加,在其它行程中两者均无显著改变;油膜压力场峰值变小,在进气和做功行程中减小明显,但压力场分布基本不变。

缸套;弹性变形;活塞二阶运动;润滑;摩擦功耗

前言

内燃机工作时,活塞在气体压力、连杆作用力、润滑油膜压力和摩擦力的作用下,除了沿缸套轴线方向的往复运动外,还存在着在缸套内的微小的平动和转动,此即活塞的二阶运动。活塞的二阶运动虽然很小,却对活塞和缸套间的润滑特性具有重大的影响。同时,活塞和缸套之间的流体动压作用又将影响活塞系统的二阶运动[1-3]。以往在分析活塞二阶运动及活塞裙部润滑特性时,多数将缸套当作刚性件处理,未考虑缸套弹性变形的影响[4-9]。而研究表明,缸套失圆度对活塞裙部的润滑特性有较大的影响,考虑缸套失圆变形后,活塞和缸套两表面间的油膜压力降低,摩擦力和摩擦功耗增加[10]。对于缸径较大的柴油机,为了缸套换修和缸体铸造方便,常采用湿缸套,相对于干缸套,湿缸套刚性差,易变形,在进行活塞二阶运动和裙部润滑特性分析时,应考虑缸套弹性变形的影响。为此,本文中在考虑活塞和缸套热变形、表面波度和粗糙度等因素下,基于有限元法建立活塞和缸套的结构动力学模型,结合活塞二阶运动方程及裙部流体动压润滑模型,分析缸套弹性对活塞二阶运动和裙部润滑特性的影响。

1 活塞二阶运动动力学方程

工作状态下活塞的二阶运动方程[11]为

(1)

式中:et和eb分别为活塞裙部上端和下端横向偏移量;mpin为活塞销质量;mpis为活塞质量;Ipis为活塞转动惯量;a为活塞裙部上端到销轴中心的距离;b为活塞裙部上端到活塞质心距离;L为活塞裙长;F和M分别为作用在活塞裙部的总法向力及其所产生的力矩;Ff和Mf分别为活塞裙部所受的总摩擦力和摩擦力矩;Fs和Ms为与活塞往复加速度、顶部燃气压力以及连杆与缸套轴线夹角有关的物理量。

F、Ff、M和Mf都是由流体动压和固-固接触两部分组成,分别表达为

F=Fh+Fc

(2)

Ff=Ffh+Ffc

(3)

M=Mh+Mc

(4)

Mf=Mfh+Mfc

(5)

式中:Fh、Ffh、Mh和Mfh是由流体动压作用所产生的力和力矩;Fc、Ffc、Mc和Mfc是由活塞裙部和缸套间可能发生的固-固接触所产生的力和力矩。

2 流体动压润滑模型

2.1 平均雷诺方程

采用求解文献[12]中提出的平均流量模型来计算活塞与缸套粗糙表面间的流体动压分布。就活塞系统而言,由于缸套静止不动,平均Reynolds方程为

(6)

式中:ph为平均流体压力;U为活塞速度;h为实际油膜厚度平均值;θ为活塞周向角度;σ为综合粗糙度;μ为润滑油动力黏度;Φx和Φy为压力流量因子;Φs为剪切流量因子;t为时间。

活塞与缸套间的润滑油膜厚度可表示为

d(θ,y,t)

(7)

式中:C为活塞裙部与缸套的配缸间隙;f(θ,y)为活塞裙部的横向和纵向轮廓函数;d(θ,y,t)为活塞裙部和缸套之间由于弹性变形所引起的径向间隙变化值。

活塞和缸套的弹性变形采用有限元分析方法获得(见2.2节),求解所用压力边界条件为

(8)

采用文献[13]中提出的粗糙表面接触理论来确定活塞与缸套间固-固接触所产生的接触压力。在弹性变形下,活塞裙部与缸套间峰元接触压力为

(9)

(10)

E′=2[(1-ν12)/E1+(1-ν22)/E2]-1

(11)

式中:η为粗糙表面峰元密度;β为峰元曲率半径;E1为活塞材料的弹性模量;E2为缸套材料的弹性模量;Hs为膜厚比;ν1为活塞泊松比;ν2为缸套泊松比。

2.2 活塞和缸套结构动力学方程

基于有限单元法理论建立活塞/缸套动力学方程如下:

(12)

为了缩减计算量、简化计算过程,采用模态缩减技术压缩活塞和缸套自由度。活塞和缸套的模态缩减采用有限元分析软件Nastran来完成。在对接触区域进行有限元网格划分时,沿活塞裙部高度方向平均划分10个网格,圆周方向均匀划分12个网格,主自由度节点数为11×13;沿缸套圆周方向划分12个网格,轴向方向划分17个网格,主自由度节点数为13×18。活塞和缸套的有限元模型如图1所示。

3 计算结果与分析

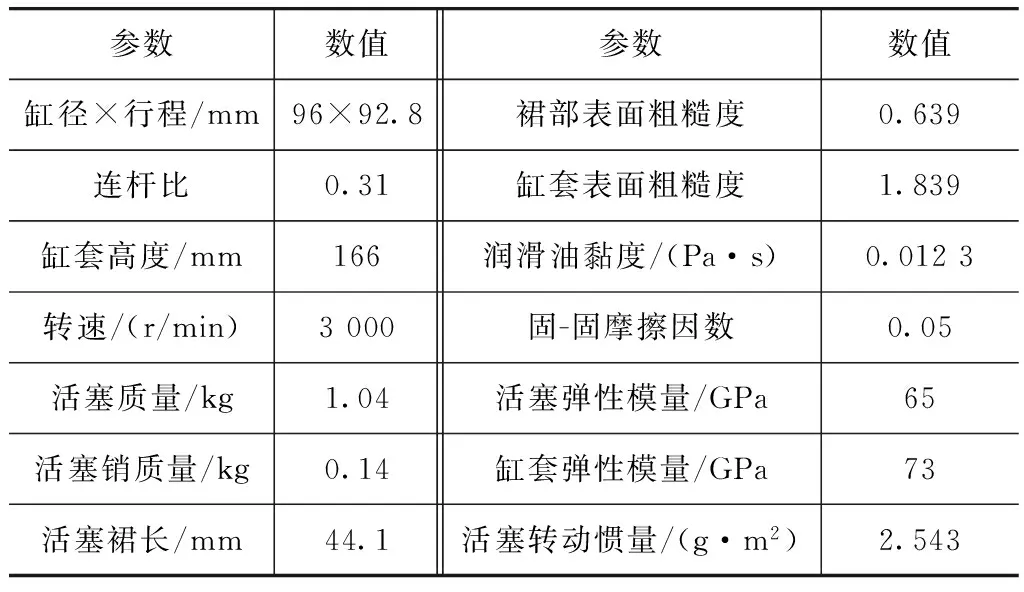

根据上述理论模型,以某单缸、四冲程柴油机为例,分析缸套弹性对活塞二阶运动和裙部混合润滑特性的影响。计算过程中输入的主要参数如表1所示。

表1 输入主要参数

3.1 缸套弹性变形

图2~图5为缸套在不同曲轴转角下的弹性变形。从图中可以看出:不同曲轴转角下缸套的变形不同,在做功行程中缸套的变形量较大;最大变形量出现的区域随着转角的变化而变化,有时出现在缸套与活塞接触区域的中部(见图2、图3、图5),有时集中在缸套与活塞接触区域的两侧(见图4)。引起缸套变形的因素包括机械负荷和热负荷,在做功行程中缸套承受的机械负荷及热负荷较大,因而其变形也较大;做功行程中缸套最大变形出现在缸套与活塞接触区域的两侧位置,其原因是由于活塞在其销轴方向上的变形过大,与缸套间产生了固-固接触,使缸套在该处的变形大于与活塞接触区域中心的变形。

3.2 缸套弹性变形对活塞二阶运动的影响

图6为裙部底端横向位移随曲轴转角的变化情况。其中正值表示活塞向次推力边移动,负值表示活塞向主推力边移动。从图中可以看出,考虑缸套弹性后,活塞底端横向位移随曲轴转角的变化趋势与将缸套处理为刚性缸套时基本一致。在进气和排气行程中活塞位移有所增加,但增加不大,原因是在进气和排气过程中,缸套承受的侧向力较小,缸套变形量小(参见图2和图5);在压缩和做功行程中活塞位移增加明显,尤其在做功行程中缸内气体压力接近峰值压力附近,由于缸套承受较大的侧向载荷,变形量较大(参见图4),此时活塞裙部底端横向位移的最大增加值约为刚性缸套的1.2倍。

图7为活塞倾斜角随曲轴转角的变化趋势。从图中可以看出,两条曲线的变化趋势基本一致;考虑缸套弹性的活塞倾斜角一般比未考虑缸套弹性要大,在压缩过程中增大明显,而且倾斜角波动要比不考虑缸套弹性时大,在排气行程中波动加剧明显。

3.3 缸套弹性变形对活塞润滑性能的影响

图8为活塞裙部的最小油膜厚度随曲轴转角的变化。从图中可以看出,在进气、压缩和做功行程中,考虑缸套弹性的最小油膜厚度一般比未考虑缸套弹性的要小,在做功行程中减小明显,其最小值要比未考虑缸套弹性的最小值小1.5倍;在排气行程,最小油膜厚度有所增加,但增加不明显。

图9为活塞裙部总摩擦功耗随曲轴转角的变化。从图中可以看出,进气、压缩和排气行程中两曲线基本吻合,考虑缸套弹性后的总摩擦功耗与未考虑缸套弹性的基本一致,但总摩擦功耗在做功行程中明显增加,其最大增加值约为刚性缸套的1.1倍。

图10为考虑缸套弹性变形与未考虑缸套弹性变形时不同曲轴转角下油膜压力场比较。从图中可以看出:考虑缸套弹性和未考虑缸套弹性的压力场分布趋势基本一致,但考虑缸套弹性变形后的油膜压力场峰值一般比未考虑缸套弹性的要小,在进气和做功行程中减小明显。

4 结论

(1) 不同曲轴转角下缸套的变形不同,在做功行程中变形明显,而且最大变形量出现的区域也随着转角的变化有所不同,有时集中在缸套周向的中部,有时集中在缸套周向的两边。

(2) 考虑缸套弹性变形与未考虑缸套弹性相比,活塞底端横向位移在压缩和做功行程中增加明显;活塞倾斜角在压缩行程中增大明显,倾斜角波动在压缩行程和排气行程中增加明显。

(3) 考虑缸套弹性变形与未考虑缸套弹性相比,活塞裙部最小油膜厚度在做功行程中明显减小;总摩擦功耗在进气、压缩及排气行程中变化不大,在做功行程中明显增加;油膜压力场峰值在进气和做功行程中明显减小,但压力场分布趋势基本不变。

[1] 刘焜,桂长林,谢友柏.活塞裙部的润滑分析及活塞系统2阶运动的研究[J].内燃机学报,1998,16(2):191-195.

[2] 王义亮,谢友柏.多缸内燃机缸套-活塞系统摩擦学与动力学耦合问题的研究[J].润滑与密封,2005,3(2):1-5.

[3] 戴旭东,袁小阳,谢友柏.缸套-活塞系统润滑行为与动力学行为耦合分析[J].摩擦学报,2003,23(6):519-522.

[4] 杨俊伟,于旭东,王成焘,等.考虑活塞热变形的活塞裙部润滑计算分析[J].内燃机学报,2002,20(4):365-368.

[5] 孟凡明,董光能,张优云.耦合弹性变形的活塞群润滑有限元求解[J].内燃机学报,2003,21(6):461-466.

[6]MalagiRavindraR,KurbetShivakantN,GowrishenkarN.FiniteElementStudyonPistonAssemblyDynamicsEmphasiswithLubrication[C].SAEPaper2009-28-0064.

[7]PerchanokMathias.ModelingofPiston-cylinderLubricationwithaFlexibleSkirtandCylinderWall[C].SAEPaper2000-01-2804.

[8]DuyarMustafa,BellDavid,PerchanokMathias.AComprehensivePistonSkirtLubricationModelUsingaMassConservingEHLAlgorithm[C].SAEPaper2005-01-1640.

[9]SatoKenji,FujiiKinya,ItoMakoto,etal.ApplicationtoEngineDevelopmentofFrictionAnalysisbyPistonSecondaryMotionSimulationinConsiderationofCylinderBlockBoreDistortion[C].SAEPaper2006-01-0428.

[10] 余志壮,宋正华,董光能,等.内燃机气缸失圆对活塞动压润滑和摩擦特性的影响[J].摩擦学报,2005,25(3):243-246.

[11] 王庆生,刘焜.考虑热变形和弹性变形的活塞二阶运动数值分析[J].合肥工业大学学报,2011,34(6):243-246.

[12]PatirN,ChengHS.AnAverageFlowModelforDeterminingEffectsofThreeDimensionalRoughnessonPartialHydrodynamicLubrication[J].TransactionsoftheASEM,1978,100(1):12-17.

[13]GreenwoodJA,TrippJH.TheContactofTwoNominallyFlatRoughSurfaces[J].ProcInstnMechEngrs,1971,185:625-633.

Effects of Liner Elastic Deformation on Piston 2nd-order Motionand Piston Skirt Lubrication Characteristics

Ruan Dengfang, Gao Xin & Ma Ke

ChongqingUniversity,StateKeyLaboratoryofMechanicalTransmission,Chongqing400044

Based on piston 2nd-order motion equation and piston skirt lubrication model, a structural dynamics model for piston and liner is established to analyze the effects of liner elastic deformation on piston 2nd-order motion and piston skirt lubrication characteristics. The results show that the liner elastic deformations vary at different crank angles, which are more apparent in work stroke, and the areas where the largest deformation occurs also vary with crank angle. With consideration of liner elastic deformation, the 2nd-order motion of piston is magnified, which is more obvious in compression and work strokes, the least oil film thickness at piston skirt obviously reduces and the total friction work consumed significantly increases in work stroke, but they have no apparent change in other strokes, and the oil film pressure peak reduces, which is more apparent in intake and work strokes, while the distribution of pressure field basically remains unchanged.

liner; elastic deformation; piston 2nd-order motion; lubrication; friction work consumed

*国家自然科学基金(1010200220110108)资助。

原稿收到日期为2013年9月10日,修改稿收到日期为2013年11月11日。