基于传动系一体化控制的DCT换挡规律研究*

2015-04-12程秀生李兴忠李雪松王印束

韩 鹏,程秀生,李兴忠,李雪松,王印束

(1.吉林大学,汽车仿真与控制国家重点实验室,长春 130025; 2.郑州宇通客车股份有限公司,郑州 450016)

2015096

基于传动系一体化控制的DCT换挡规律研究*

韩 鹏1,程秀生1,李兴忠1,李雪松1,王印束2

(1.吉林大学,汽车仿真与控制国家重点实验室,长春 130025; 2.郑州宇通客车股份有限公司,郑州 450016)

介绍了双离合器自动变速器(DCT)传动系一体化控制系统的工作原理,搭建了基于传动系一体化的DCT动力学模型;以传统的DCT换挡规律为基础,采用动态规划理论制定了基于传动系一体化控制的DCT最佳换挡规律。采用EUDC循环工况,分别对传统换挡规律和基于传动系一体化最佳换档规律进行仿真和实车试验。结果表明,采用传动系一体化控制的DCT最佳换挡规律后,在不影响动力性的前提下,能够有效降低换挡频率,改善燃油经济性。

双离合器自动变速器;传动系一体化控制;动态规划;换挡规律

前言

双离合器自动变速器(DCT)传动效率高,生产继承性好,换挡时无动力中断,换挡品质较好,正日益成为汽车自动变速技术领域的研究热点。换挡规律是两挡间自动换挡时刻随控制参数变化的规律[1],对汽车的动力性和经济性有着重要的影响,是DCT技术研究的重点之一。

制定传统的换挡规律时,由于受到发动机运行特性的限制,汽车的动力性与经济性通常是矛盾的,不可能以一种换挡规律,同时实现最佳动力性和最佳经济性。但是,将传动系进行一体化控制后,汽车的加速踏板行程就代表对动力系统的功率需求。

本文中基于传统的两参数换挡规律,以车速和对动力系统的功率需求作为控制参数,制定基于传动系一体化控制的DCT换挡规律,通过Matlab/Simulink对该系统进行建模,并对该模型进行仿真和实车试验,验证换挡规律的有效性。

1 DCT传动系一体化控制的工作原理

传动系一体化控制是指基于车辆的当前状态和驾驶员的意图,以及汽车其他电控系统对传动系统的功率需求,通过协调控制发动机、变速器等传动系统各个组成部件,精确控制传统系统的输出功率,实现良好的起步和换挡品质[2]。

传统DCT的传动系控制,依据驾驶员对加速踏板的操纵和汽车其他电控系统对传动系统的功率需求,分别通过调整节气门开度和挡位来控制发动机和变速器。虽然变速器与发动机协调配合工作,但是变速器挡位的确定和发动机节气门开度的控制是独立分开的。

图1为传动系一体化控制原理图,驾驶员对汽车的操纵信号和汽车其他电子系统的功率需求通过动力传动系统控制单元(powertrain control unit,PCU)解析为对车辆系统的功率需求,而不是分开解析为节气门开度和挡位。通过确定优先级别,协调控制发动机转矩和变速器挡位,精确控制传动系统的输出功率。

2 传动系动力学模型

2.1 发动机模型

发动机的工作机理比较复杂,可以简化为一个二阶自由系统。研究表明,发动机转矩可表达为节气门开度和转速的函数[3],即Te=f(α,ne),对发动机稳态试验数据进行差值拟合,可以得到发动机稳态转矩特性。

(1)

式中:Te为发动机转矩;ne为发动机转速;α为节气门开度;ai为常数,i=0,1,…,9。

2.2 变速器模型

DCT的工作过程包含两种状态:一是挡位切换状态,此时两个离合器同时工作;二是正常行驶状态,此时只有一个离合器工作。

DCT换挡过程如图2所示,此时两个离合器同时工作,存在以下方程[4]:

(2)

(3)

TC1=μMFN1RC

(4)

TC2=μMFN2RC

(5)

式中:Je为发动机的等效转动惯量;JV为DCT输出轴上的等效转动惯量;ωe为DCT输入轴角速度;ωV为DCT输出轴角速度;Te为发动机输出转矩;Tl为等效阻力转矩;μ为离合器摩擦因数;M为离合器摩擦面数目;FN1和FN2为作用在离合器C1和C2的正压力;RC为离合器等效半径;TC1和TC2分别为离合器C1和C2的转矩。

当DCT处于正常行驶状态时,只有一个离合器工作,即C1或者C2处于接合状态。以C1为例,分析正常行驶状态时DCT的工作模式。此时,存在以下动力学方程[4]:

(6)

ωV=ωe/i1

(7)

2.3 整车动力学模型

汽车行驶时,驱动力与阻力之间相互平衡,行驶阻力包括加速阻力、空气阻力、坡道阻力和滚动摩擦阻力[5],因此有

(8)

式中:Ft为汽车驱动力;m为汽车质量;β为道路坡度角;a为汽车加速度;CD为风阻系数;f为滚阻系数;A为迎风面积;v为车速;δ为旋转质量换算系数。

3 基于传动系一体化控制的DCT最佳换挡规律制定

3.1 传统DCT换挡规律的制定

在制定传统的DCT换挡规律时,通常选择车速和节气门信号作为控制参数,制定两参数换挡规律。根据不同要求,换挡规律可划分为动力性换挡规律和经济性换挡规律。动力性换挡规律以确保换挡后汽车的动力性能不低于换挡前为条件,目的是获得最佳动力性。经济性换挡规律以获得汽车的最大燃油效率为目标,使汽车发动机工作在最佳经济性工况范围[6]。

单独使用动力性换挡规律或者经济性换挡规律无法同时兼顾动力性和经济性,因此传统综合型换挡规律为:节气门开度小时,采用经济性换挡规律;节气门开度中等时,兼顾动力性和经济性;节气门开度大时,采用动力性换挡规律。

根据以上规则制定的综合型换挡规律如图3所示。图中实线为升挡曲线,虚线为降挡曲线。

3.2 基于DCT传动系一体化控制的换挡规律

传统的DCT换挡规律无法确保换挡规律为最优,同时也不再适应DCT传动系一体化控制的特点。因此,有必要制定基于传动系一体化控制的DCT换挡规律,以改善汽车动力性能和降低燃油消耗。本文中基于动态规划理论,选择车速和功率需求作为控制参数,制定基于传动系一体化控制的DCT换挡规律。

3.2.1 动态规划理论

动态规划(dynamic programming,DP)是一种用于多阶段决策过程优化的数学方法[7]。它的基础是最优原理,其决策原则是不管初始状态和决策如何,剩下各决策相对之前形成的状态,一定构成最优子策略。

进行动态规划时,先要确定状态和决策,按顺序排列的决策构成策略。成本函数指评价过程优劣的数量指标。动态规划的目的就是通过选择适当的决策策略,实现最优函数指标,即求得最小成本函数[8]。

动态规划的求解过程有逆推和顺推两种形式。逆推求解是由后向前推理。由边界条件k=N开始,计算前面各阶段的最优决策和最优值,直到计算出J1[x(1),p1N]时,便获得整个过程最优解。顺推求解是由前往后递推,由边界条件k=1开始,计算后面各阶段的最优决策和最优值,直到计算出JN[x(N),pNN]时,便获得整个过程最优解。逆推适合于给定终止状态的求解过程,顺推适合于给定初始状态的求解过程[9]。

3.2.2 制定基于动态规划法的DCT换挡规律

本文中使用离散型动态规划方法计算固定功率需求下的换挡规律,之后将各个计算结果进行组合,即可得到0~100%功率需求下的换挡规律。将功率需求进行等间隔划分,依次为10%、20%、…、100%,之后基于整车功率平衡图(图4),求解各个功率点对应的最大车速。

确定适当的控制变量和状态变量,是开展离散动态规划的先决条件[10]。在对DCT换挡规律模型进行分析后,确定挡位切换和发动机的转矩为控制变量,确定车速和挡位为状态变量。

控制变量:

(1)挡位切换Gs:[-1,0,1]

(2)发动机转矩Tr(N·m):[0:4:180]

状态变量:

(1)挡位Gp: [1,2,3,4,5,6]

(2)发动机转速ne(r/min):[800:50:6000]

进行动态规划是为了求解最佳换挡规律和最佳发动机转矩控制规律,以达到满足功率需求的条件下实现最佳燃油经济性。优化目标函数[11]为

(9)

式中:x(k)为状态变量,可表示为向量[Gp,ne]在第k阶段的值;u(k)为控制变量,可表示为向量[Gs,Tr];GN(x(N))为在最终状态第N阶段的目标函数(百公里燃油消耗量);Lk(x(k),u(k))为第k阶段的目标函数(百公里燃油消耗量)。

状态转移方程[11]可以表示为

x(k+1)=f(x(k),u(k)),k=0,1,…,N-1

为了便于进行离散动态规划,汽车状态变量和控制变量被离散化,所以在动态规划的求解过程中,很难得到满足精确功率需求的最优解集合,因此把功率需求的求解转化为功率需求带的求解。如图5所示,取功率需求为功率需求带的上限,因为汽车实际功率不超过功率需求,将超过功率需求上限的功率赋予一个很大的惩罚函数,取功率需求的90%作为功率需求带的下限。如果实际功率被控制在需求功率带的范围之内,可理解为实际功率达到了需求功率,如果实际功率低于需求功率的下限,则根据两者之差赋予一个惩罚函数[12]:

式中:Pr为实际达到的功率;Pt为目标功率;P(Pr,Pt) 为惩罚函数;h为惩罚函数系数,本文中取值为100。

将给定的功率需求解析为对应的功率带约束,利用动态规划,在符合功率带约束的条件下,求解能实现最佳燃油经济性的汽车变速器挡位和发动机的目标转矩。

依次求解各功率需求下的动态规划结果,将所有结果综合起来即可获得DCT最佳升挡规律。以升挡规律为基础,进行适当的收敛度计算,可得到降挡规律。基于传动系一体化控制的DCT最佳换挡规律如图6所示,实线表示升挡,虚线表示降挡。

4 仿真研究

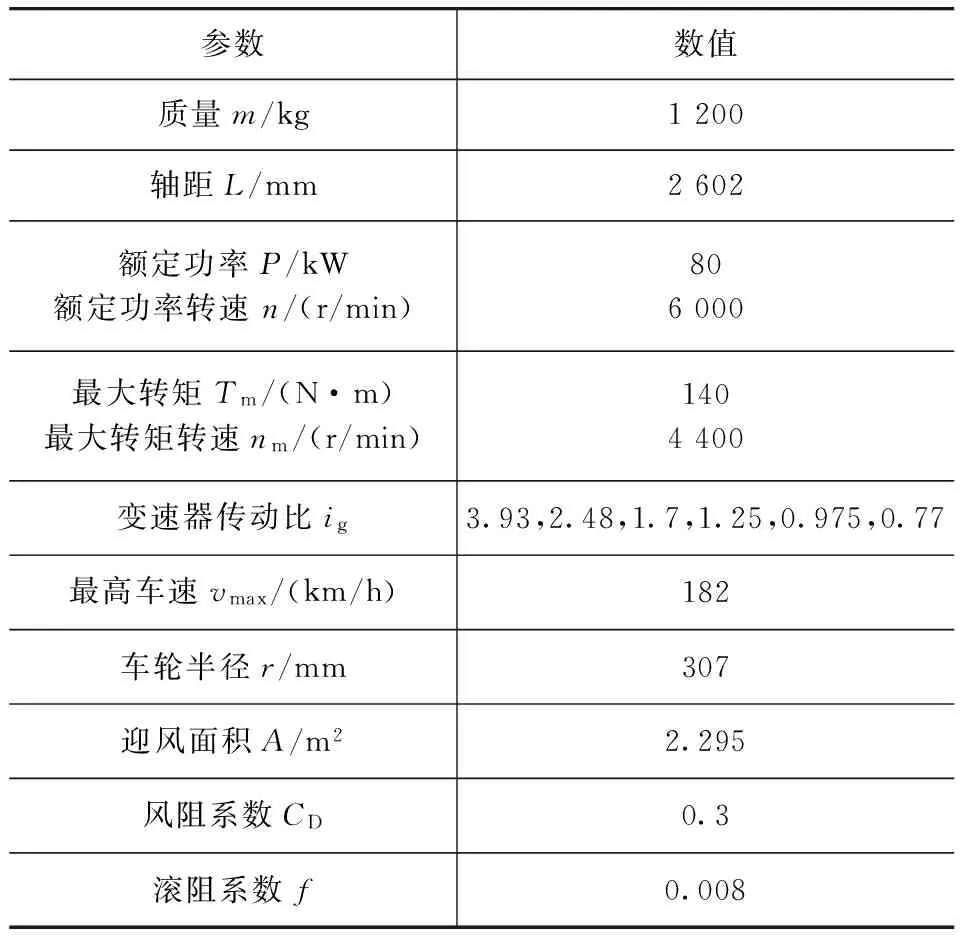

以某乘用车为目标车型,利用Matlab/Simulink软件建立仿真模型。分别采用传统的综合型换挡规律和基于传动系一体化控制的换挡规律,进行EUDC工况下的仿真。表1为目标车型的整车参数。

表1 整车参数

仿真结果:采用传统的综合型换挡规律时,百公里油耗为5.79L;而采用基于传动系一体化控制的换挡规律时,百公里油耗为5.39L,单位里程燃油消耗降低了7%。

图7为采用两种不同DCT换挡规律时车速、发动机转速、归一化加速踏板行程和挡位的变化曲线。由图可见,两种换挡规律下实际车速都能很好地跟随目标车速。因此,相对于普通换挡规律,基于传动系一体化控制的DCT换挡规律不影响汽车的动力性。但在传统换挡规律下,换挡时发动机转速波动较大,加速踏板行程波动较大,换挡较频繁,甚至出现往复换挡的现象;而采用基于传动系一体化控制的DCT换挡规律后,换挡时发动机转速和加速踏板行程波动较小,换挡的频率明显降低。说明基于传动系一体化控制的DCT换挡规律,有效减少了换挡次数,避免了频繁换挡,提高了汽车的燃油经济性。

5 实车试验

为了验证基于传动系一体化控制的DCT最佳换挡规律的有效性,分别基于普通换挡规律和传动系一体化换挡规律,针对某乘用车进行ECE工况的实车验证试验,结果如图8所示。

由试验结果可知,采用传统的综合型换挡规律时,百公里油耗为8.58L,对于基于传动系一体化控制的换挡规律,百公里油耗为8.31L,燃油经济性比前者提高了3.2%。

两种换挡规律下实际车速对目标车速跟随良好。因此相对于普通换挡规律,基于传动系一体化控制的DCT换挡规律不影响汽车的动力性。与普通换挡规律相比,基于传动系一体化控制的DCT换挡规律换挡时发动机转速和加速踏板行程波动较小,换挡频率明显降低,提高了汽车的燃油经济性。

6 结论

(1)介绍了DCT传动系一体化控制的工作原理,建立了转矩辅助型AMT的动力学模型,使用Matlab/Simulink软件搭建了该系统的仿真模型。

(2)分析了传统的DCT换挡规律,结合动态规划理论,制订了基于传动系一体化控制的DCT换挡规律。采用EUDC循环工况,分别对两种换挡规律进行了仿真研究和实车验证试验。结果表明,基于传动系一体化控制的DCT换挡规律,在不影响动力性的前提下,能够有效减少换挡次数,改善燃油经济性。

[1] 何忠波,白鸿柏.AMT技术的发展现状与展望[J].农业机械学报,2007, 38(5): 181-186.

[2] Galvagno E,Velardocchia M,Vigliani A. Analysis and Simulation of a Torque Assist AMT[C].Mechanical Systems and Signal Processing,2011,25(6):1877-1886.

[3] 阴晓峰, 谭晶星, 雷雨龙, 等. 基于神经网络发动机模型的动态三参数换挡规律[J]. 机械工程学报, 2005, 41(11) : 174-178.

[4] 杨伟斌, 吴光强, 秦大同. 双离合器式自动变速器传动系统的建模及换挡特性[J]. 机械工程学报, 2007, 43 (7):188-194.

[5] 于海晨.电控机械式自动变速器换挡规律的研究与仿真[D].大连:大连理工大学,2010.

[6] 吕济明. 双离合器自动变速器坡道起步控制仿真研究[D]. 长春:吉林大学,2008.

[7] 余志生.汽车理论[M].北京:机械工业出版社,2009.

[8] Masaru Y, Hitoshi K, Hiroshi K,et al. Automated Manual Transmission with Torque Assist Mechanism for Reducing Shift Shock[C].SAE Paper 2005-01-11783.

[9] 何忠波,白鸿柏,李东伟,等. 发动机断油控制改善AMT 换挡品质实验研究[J]. 农业机械学报,2005,36(10) : 16-19.

[10] Zhang Y, Chen X, Zhang X, et al. Dynamic Modeling and Simulation of a Dual Clutch Automated Lay-shaft Transmission[J].ASME Journal of Mechanical Design, 2005, 127(2): 302-307.

[11] 薛定宇,陈阳泉.基于MATLAB/Simulink的系统仿真技术与应用[M].北京:清华大学出版社,2002.

[12] Hiroshi Y, Yasushi N, Hiroshi T, et al. Automatic Tansmission Shift Schedule Control Using Fuzzy Logic[C]. SAE Paper 930674.

A Study on the Shift Schedule of DCT Based on Integrated Powertrain Control

Han Peng1,Cheng Xiusheng1,Li Xingzhong1,Li Xuesong1& Wang Yinshu2

(1.JilinUniversity,StateKeyLaboratoryofAutomotiveSimulationandControl,Changchun130025;2.ZhengzhouYutongBusCo.,Ltd.,Zhengzhou450016)

The working principle of integrated powertrain control system with a double clutch transmission (DCT) is presented and a dynamics model for DCT based on integrated powertrain control is established. On the basis of traditional shift schedule for DCT, the optimal shift schedule based on integrated powertrain control is worked out with dynamic programming. Simulations and real vehicle tests are conducted on traditional shift schedule and shift schedule based on integrated powertrain control respectively with EUDC cycle. The results show that the optimal shift schedule for DCT based on integrated powertrain control can effectively reduce shift frequency and improve fuel economy with vehicle power performance unaffected.

DCT; integrated powertrain control; dynamic programming; shift schedule

*高等学校博士学科点专项科研基金(20120061110027)和中国博士后科学基金(801110270415)资助。

原稿收到日期为2013年9月2日,修改稿收到日期为2013年12月13日。