基于回转平台的三脚插头与金属嵌件自动装配设备的研制

2015-04-10陈艳芳

陈艳芳

(河源职业技术学院,广东 河源 517000)

基于回转平台的三脚插头与金属嵌件自动装配设备的研制

陈艳芳

(河源职业技术学院,广东 河源 517000)

针对某公司生产三脚插头采用"上料-金属嵌件装配-检测-热熔-取件"五个工序的"直线式"手工装配线在生产过程中出现生产效率低、产品合格率低、人工成本高等问题,研制出采用回转平台,集合五个工序于一体机的自动装配设备,通过振动盘送料机构,PLC控制系统和气动技术实现各个工序间的自动化,同时通过智能监测系统实现在线监测,确保产品的合格率。设备投入生产后,性能稳定,产品合格率高,人工从原来5人降至1人,生产效率明显得以提高。

三脚插头;回转平台;金属嵌件;振动盘;自动装配

0 引言

三脚插头作为工业和日常生活电器最常用的插接件,市场需求量大。目前我国在该行业的装配技术还相对落后,主要还是依靠人工装配。据统计,当前我国该行业的装配工作量,占整个产品生产制造工作量的30%~50%,装配费用约占总成本的30%~60%。某公司生产三脚插头时采用人工装配插头的金属嵌件、热熔和检测,随着人力成本的上升及技术工人的缺乏,公司急需改变这种传统的生产流水线,受该公司的委托研制出一台利用回转平台集合5个工序于一体的能实现自动化装配的设备。

1 产品及传统生产工艺分析

某公司生产的三脚插头结构如图1所示,该插头是英规标准插头,属于标准件,装配时把金属嵌件插入插头壳体,并通过热熔方式固定在一起。

该公司原有的是“直线式”手工装配的生产流水线,按照“上料→金属嵌件装配→检测→热熔→取件”5个工序的先后安排生产,每个工序安排1个技术工人,成“直线式排开”,这种传统人工生产流水线存在以下问题:某一工序出现停顿,导致整个产品的生产周期长,效率低;劳动人力成本高;产品合格率偏低;作业空间大。

2 三脚插头自动装配设备的总体设计方案

本设备的生产任务是替代人工生产,将图1所示的三脚插头标准件——插头壳体与金属嵌件进行上料、装配、检测、热熔、取件5个工序,利用分割器的回转平台,集五位于一体工作原理,按照8个分装位自动装配,自动装配设备示意简图如图2所示。本设备的结构部分主要由导向料槽、气动上料机构、金属嵌件送料机构、装配机构、检测和热熔机构、回转平台、取件料机构、专用工装夹具等组成。

该设备的具体工作流程设计方案:

1)将插头壳体放置导料槽1内,利用该机构的倾斜角度和插头壳体自重原理,插头壳体自行下落至上料机构2的位置。

2)上料机构2通过光电检测开光检测到插头壳体时,气缸将机械手推出,机械手将插头壳体夹住,送至回转平台8上的工装夹具内,气缸回退,插头壳体上料过程完成。

3)通过回转平台的分割器,逆时针旋转2个360°/8=45°,到达金属嵌件上料机构3,金属嵌件上料机构3的料仓为振动盘4。当上料机构3通过光电检测开关检测到金属嵌件时,气缸推出,机械手下行将金属嵌件插入插头壳体,金属嵌件与插头壳体自动装配工序完成。

4)当回转平台8逆时针转至检测和热熔机构5,利用光电检测仪检测到合格的装配件,热熔装置5才开始热熔,反之,返回到上一步工序。

5)当热熔工序完成后,回转平台转至取件机构7,取件机构7中的机械手将回转平台上工装夹具中的插头取出,放置包装盒里,此时5个工序依次完成,插头壳体与金属嵌件的自动装配完成。

3 三脚插头自动装配设备的主要机构设计

3.1 回转平台机构设计

由上述的总体设计方案可知,设备的回转平台随着分割器按设定的参数转动,使工件在回转1周之内依次完成上料、装配、检测、热熔和取件等主要5个工序,此设备将5个工序集于一体,关键在于回转平台以及气缸的精确定位。分装所用的回转平台的结构如图3所示,回转平台上定位元件采用8个专用工装夹具,工装夹具根据六点定位原理,夹具的设计结构与插头壳体正面一致,便于三脚插头壳体的放置和精确定位。回转平台在圆周方向分度定位,选用精度高、运动稳定性好、传递扭矩大、定位时能自锁的凸轮分割器,放弃传统的槽轮机构、棘轮结构和不完全齿轮机构。凸轮分割器具有寿命长、噪声小、高速性能好、结构紧凑、体积小等优点,符合此设备设计理念。

根据回转平台承受的载荷和力矩,通过计算选用凸轮分割器的参数:分割器轴间距为110 mm,输出轴中空直径为φ40,适配电机功率为0.37/0.75 kW,分割数采用8个,摇摆角度为45°,减速比为4,入力轴转速440 r/min,任意面安装。此回转平台机构符合三角插头自动装配要求。

3.2 插头壳体上料机构设计

插头壳体的上料机构如图4所示。该机构由带边的导料槽、纵向气缸1、纵向位移滚珠丝杆副、横向气缸2、横向位移滚珠丝杠副、机械手、限位开关等构件组成。其工作原理是:操作者将插头壳体里面朝上有序排列在导料槽内,导料槽与平台设置成45°倾斜角,利用插头自身重力和机构的斜角,插头壳体自行下滑到机械手下方由限位块定位,此时磁性传感器检测到插头壳体到位后,发出指令信号,纵向气缸1带动机械手下移夹住插头壳体后上移,横向气缸2向右移动将插头壳体移至专用工装夹具的正上方,纵向气缸1下移并松开机械手使插头壳体精确落入专用工装夹具上进行定位,然后纵向气缸1和横向气缸2反方向复位,插头壳体上料工序顺利完成。

3.3 金属嵌件上料和装配机构设计

金属嵌件的上料机构如图5所示。因插头的金属嵌件尺寸小,直径为φ1 mm,长度为18 mm,重量轻,因此自动上料机构采用振动盘上料结构,该机构由振动盘、专用导管、支架等构件组成。其工作原理是:振动盘振动将金属嵌件按有序的方向自动排列好,通过振动输送到专用导管内,以待上料。

金属嵌件的装配机构如图6所示。该机构由横向气缸3、纵向气缸4、纵向气缸5、支架、滚珠丝杆副、光电感应器、滑块、滑槽板等构件组成。其工作原理是:金属嵌件经振动盘自动排列好由专用导管滑到滑块内孔中,当转盘转到该工位时,纵向气缸4带动滑槽板上所有金属嵌件下移到滑块槽板底孔与插头底面接近时,光电感应器检测到有金属嵌件时,发出信号,气缸3推动滑块从而带着滑块中的金属嵌件前进,当滑块的孔与滑槽板的底孔对齐时,纵向气缸5下移把滑块中的金属嵌件推入插头孔中实现装配,然后反方向复位,金属嵌件的上料与自动装配工序完成。

3.4 金属嵌件与插头壳体检测与热熔机构设计

检测机构如图7所示,该机构由光电检测仪、纵向气缸6等构件组成。当插头壳体与金属嵌件装配完成后,通过回转平台旋转到达检测工位,纵向气缸6带动光电检测头下移,光电检测仪开始工作,当检测到插头未装配嵌件,自动反馈回控制系统,系统识别后,热熔工序将不执行,插头再次返回上步装配工位完成装配,检测到金属嵌件后测头复位,通过此检测工序,解决了漏装金属嵌件的问题,保证产品合格率。

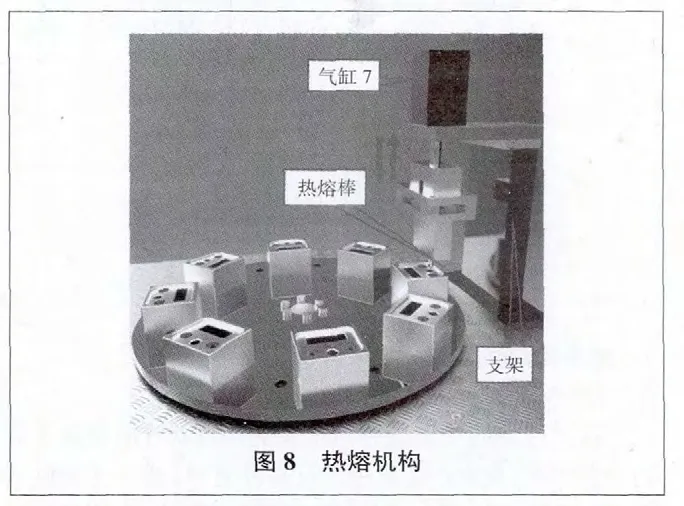

热熔机构如图8所示,该机构由纵向气缸7、热熔棒、支架等构件组成。其工作原理是:当完成检测后,确认有金属嵌件,纵向气缸7推动热熔棒下移,通过热熔棒的温度传导到金属嵌件,使其升温从而将嵌件周边的塑件熔化,实现插头壳体与金属嵌件粘合,完成热熔工序,然后纵向气缸7带动热熔棒上移复位,等待下一次热熔,检测与热熔两道工序完成。

最后一道工序——取件,取件工序的执行动作与插头壳体上料工序的动作一致,因此取件机构采用与插头壳体上料机构相同机构

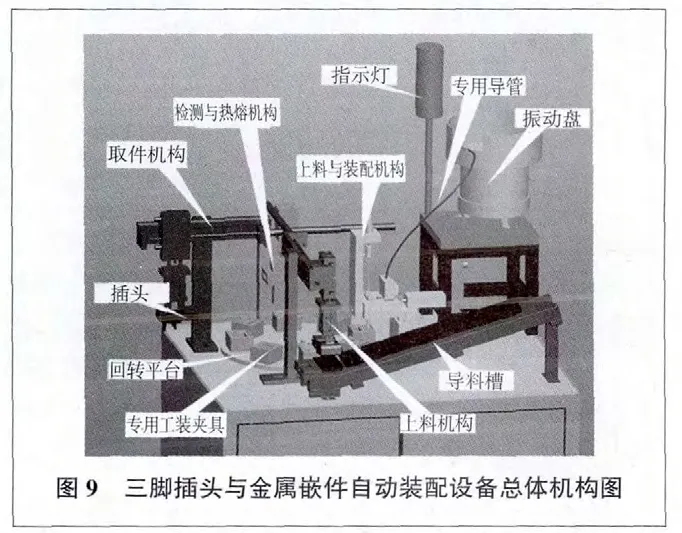

通过上述各工序机构的设计,基于回转平台的三角插头与金属嵌件自动装配设备的结构图如图9所示。

4 控制系统设计

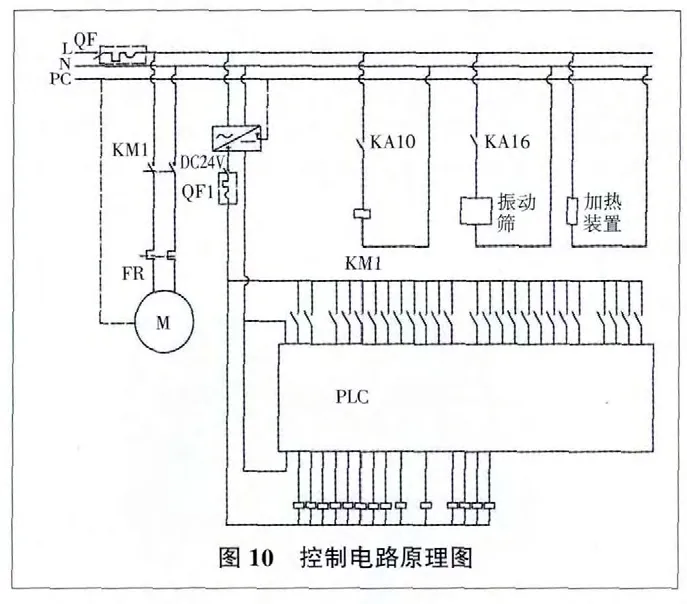

根据该设备采用回转平台将五位于一体的设计思路,5个工序的精确定位直接影响到设备的自动化程度和产品的合格率,因此采用可编程控制器作为中央核心控制器,采用25个输入信号,12个输出信号,控制电磁换向阀、气缸、光电检测头、电动机、按钮、指示灯,完成“插头壳体上料→金属嵌件上料与装配→检测→热熔→取件”5个工序的工作控制要求。

为了后续的设备升级和改造,选用三菱FX3U64MT型号的PLC,其控制电路原理图如图10所示。

5 效率及合格率测试结果分析

5.1 产品合格率测试

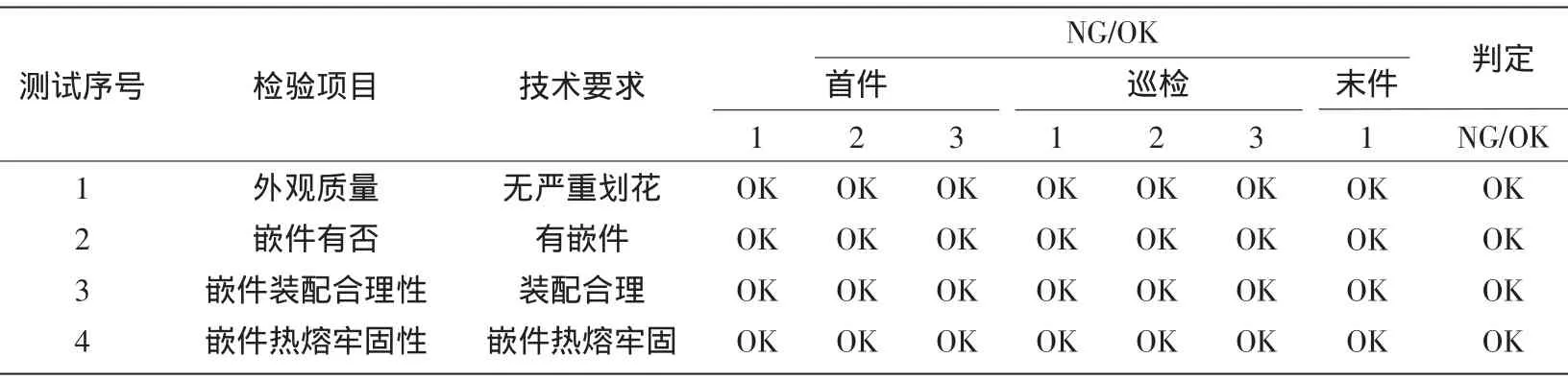

在改造后的三角插头与金属嵌件自动装配设备上进行自动装配,在生产过程中进行样件测试。表1为测试结果。

试产阶段进行了抽样调查,我们采用等距抽样法,抽取了300件产品进行统计分析,数据显示有3件产品没有达到要求,其余的都为合格品,合格率为99%;然而流水线生产的产品我们也用了同样的抽样调查,抽取了300件产品进行统计,其中有15件为不合格,合格率为95%。由此可得出,使用该设备后产品合格率得以提高。

5.2 产品生产周期测试

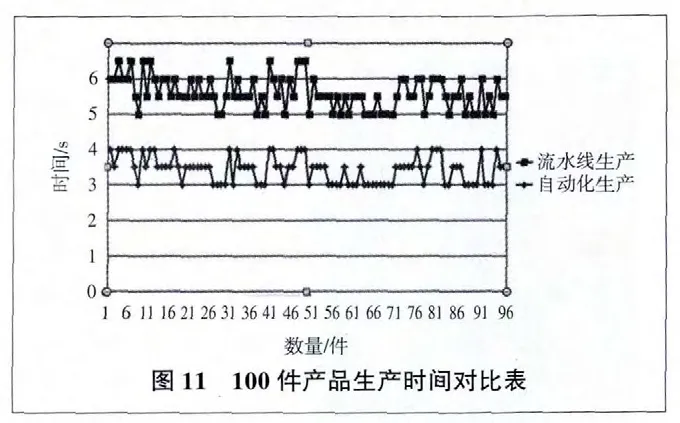

设备研究成功后,通过试产,对比原有手工装配生产流水线,测试结果如图11所示。

从试产对比结果可知,自动化生产比手工装配流水线生产时间上平均节约了2~3 s,生产效率大大改观,从经济角度计算,假如产量为20万件时,节省大约5 d的生产周期,采用该设备生产周期大大缩短。

从人力资源成本计算,由原来的5人减到现在的1人,按普通一线技术工人的月收入3000元/月来计算,劳动力成本节省了3000×4=12000元,通过数据对比分析,该设备实现了产品合格率和生产效率的提高,以及人力资源成本的下降。

6 结论

本设备采用装有分配器的回转平台,加以气动技术、机械常用机构,以三菱PLC为中央控制器,进行了“上料-装配-检验-热熔-取件”五位于一体的三脚插头与金属嵌件的自动装配。经投产试用,设备运行性能稳定,与原有手工装配生产流水线对比,在产品的合格率上达到99%,每件产品的装配时间提高2~3 s,生产效率提高,操作工人由原有5人降至1人,人力成本降为原有的1/5,可见改设备实现了企业的自动化生产,同时也为其它相似手工装配生产流水线企业提供参考。

表1 三角插头与金属嵌件自动装配设备产品测试数据表

[1]张涛川.基于气动和PLC控制技术的模具标准件分装机械手自动线研发[J].制造技术与机床,2013,8(7):76-79.

[2]吕仲文.机械创新设计[M].北京:机械工业出版社.2005.

[3]尹志强.机电一体化设计课程设计指导书[M].北京:机械工业出版社,2007.

(编辑 昊 天)

TP278

A

1002-2333(2015)07-0063-04

陈艳芳(1981—),女,讲师,硕士学位,主要研究方向为机械工程。

2015-06-02