采用国产碳纤维制造自行车架的成型工艺探讨及应用

2015-04-10周恒香顾良娥尚武林张斯纬

周恒香 顾良娥 尚武林 张斯纬

(连云港神鹰碳纤维自行车有限责任公司,江苏连云港 222000)

1 碳纤维制备自行车

自1791年法国人西夫拉克发明第一架自行车雏形以来,不论时代怎么变迁,科技怎么发达,自行车始终与人们的生活息息相关。自行车自诞生之日起,其制造材料一直以金属为主,从普通钢到铬钼钢、锰钼钢、不锈钢等特殊钢,再到铝合金、镁合金、钛合金等轻合金,材料每更新一次,其性能就前进一步。到了20世纪80年代,以碳纤维为主的复合材料悄然在自行车行业兴起,使传统的自行车生产工艺走向高科技。中国大陆及台湾地区作为碳纤维自行车的主要生产基地,采用高性能国产碳纤维,依靠科学的管理体系及突出的人口红利,生产出了高性价比的国产碳纤维自行车,使得以前专业车手及高端人群才能消费起的高端碳纤维自行车逐步进入了寻常百姓家,并逐渐成为人们运动休闲、健康环保新生活的好伙伴。

碳纤维既具有类似石墨结构的低密度、高比强度、高比模量、耐高温、抗蠕变、耐化学腐蚀、低电阻、高热导和低膨胀系数等优点,又具有纤维材料的柔软可编织性及取向性好的特点,所以利用碳纤维作为增强体的复合材料已广泛用于航空、航天、国防军工、建筑、机械、电子、文体、医疗和生物工程等众多领域。采用碳纤维复合材料制造的自行车具有很多特点[1]:

1.1 有效地降低自行车的重量

碳纤维复合材料的密度通常为1.6g/cm3,是钢的1/5,比铝合金还减重40%,非常适合制造轻克重的自行车,据说世界上最轻的碳纤维自行车只有1.25kg,能显著提高骑行的轻便性。

1.2 明显提高自行车整体的刚性

刚性好的车架有利于驱动力的转换,提高操纵性能。碳纤维复合材料自行车结构坚固,不易变形。登坡时顺利而爽快,不会像一些轻的铝合金车架,登坡时感到有一种向后拉的力量。

1.3 显著改善了自行车的抗震性

结构的自振频率除了与结构有关外,与材料比模量的平方根成正比,高的自振频率避免了工作状态下共振引起的早期破损。对形状与尺寸相同的梁的试验表明,轻合金梁需要9s才能停止振动,碳纤维复合材料只需要2.5s。复合材料良好的阻尼性减轻了自行车的颠簸,改善了山地车手的骑乘舒适性。

1.4 安全性好

碳纤维复合材料车架耐疲劳试验可达100万次以上,远远超过欧盟标准。碳纤维复合材料中基体是以连续相形式包围着大量独立存在的纤维,这种由多相组成的材料在受到冲撞时,即使有少量的纤维断裂,其载荷会迅速重新分配到未被破坏的纤维上,使结构还能承载,同时产生裂纹而被早期发现,而不会像一般金属车架的断裂都是突发的、没有征兆的。因此,大大提高了骑乘的安全性。

1.5 良好的耐锈蚀性

高分子材料耐酸,碱、工业大气性能良好,因此,使碳纤维树脂基复合材料制成的自行车零部件有无可置疑的耐环境性能。

1.6 增加了结构设计的自由度

碳纤维复合材料的最大特点是各向异性,利用这一特点可按自行车运动时所受载荷的方向与大小排列和铺放纤维。复合材料结构设计的灵活性及材料性能的优越性,还促使采用碳纤维复合材料能制造出各种传统金属材料无法完成的造型,挑战自行车的传统造型。

2 国产碳纤维的发展现状

我国是碳纤维消费大国,长期以来碳纤维大量依赖进口,由于受到国外技术封锁,国产碳纤维的生产装备及制备技术与国外有一定的差异,近几年国家出台一系列政策,加快了碳纤维产业自主研发和规模生产进程。目前,国产碳纤维主要性能指标已经完全达到东丽T300的水平,以中复神鹰公司为例,其已经规模化生产的SYT45碳纤维已达到东丽T700的水平,民用和工业使用的碳纤维正逐步被国产化。国产碳纤维从T300水平发展到T700水平,纤维的质量得到了显著的提升,由于T700与T300属于同一模量级别,但是拉伸强度得到大幅度提升,T700及同等级别的国产碳纤维将逐渐成为未来市场应用的主体。从碳纤维到复合材料60%-70%都要经过制备预浸料这一过程,因此要求国产碳纤维有基本相同的连续长度,而且长度应尽可能长,毛丝少、无毛团,纤维束不能有劈丝,收卷的纤维能展平到一定宽度,纤维不能有捻。虽然21世纪以来,国产碳纤维得到前所未有的发展,但是在提供用户使用时,仍需注意以下几点:力学性能是基础,性能稳定性是关键,工艺性能是规模化使用的前提,可接受的价格是扩大应用的条件[2]。

3 国产碳纤维制备自行车架工艺讨论及应用

3.1 车架成型工艺的讨论

碳纤维自行车车架的制造涉及到连续性纤维预浸料的制备、预浸料的裁剪、卷料,成型及后续整理等工艺,工艺集成度高,技术密集性强,任意环节的疏忽都会对产品质量造成影响。其中,碳纤维自行车架的成型工艺是整个工艺流程中最关键的部分,车架成型的情况直接决定了最终整车的内在质量,也是整车减重及生产质量管理体系中的最关键环节。目前,碳纤维自行车架的成型工艺主要是采用以预浸料为基础的气囊成型法(加压袋压法),将预型为车架形状的预浸料卷制粗坯放置于上下金属对模的模腔中,粗坯中间穿有耐高温的尼龙袋,然后将对模放置于加热加压的炉台中使上下对模合紧受热,并在尼龙袋内充高压气体使粗坯型腔饱满而紧贴对模内腔,最终预浸料卷制粗坯中的树脂由于受热而固化赋予了车架坚固的形状,经脱模而完成碳纤维车架的成型过程。

碳纤维自行车架成型工艺根据粗坯置入对模时模具的温度不同可以分为“冷模工艺”和“热模工艺”。冷模工艺的起始模具温度较低,通常模温稍高于室温即可,既可以使料坯微热便于入模,又可以防止模具表面凝水。冷模工艺由于起始模温较低,所以树脂需要较长时间才能固化,效率较低,但成型质量较好,适合对外观要求较高的车架。热模工艺的起始模具温度较高,一般高于100℃,能使树脂快速固化,但是较快速的固化速度会造成车架内部应力较大、外观不如冷模好,因此适合成型一般碳制品车架,效率较高,有助于降低能耗。

针对碳纤维车架成型的气囊成型法,其温度、时间及气压间的关系非常重要,将直接影响到制品的树脂含量、分布、刚性、抗冲击性、耐疲劳性及外观质量。由于预浸料在卷制等过程中不可避免的在复合材料中引入了空气、水等易挥发物质,因此在成型时需要借助气囊挤出一定的树脂,将复合材料中的气体带出,赋予复合材料高致密性及高纤维含量,也是碳纤维车架高刚性的必要保证;同时还不能挤出太多的树脂,否则容易造成复合材料中纤维没有足够的树脂粘结而产生分层等现象,甚至导致成型产品的报废。假如在成型时没有树脂流失将造成树脂含量及复合材料内部有孔洞,导致车架刚性不足及力学性能下降。而树脂的流失量与气囊成型法的温度、时间及气压设置紧密相连,是成型质量控制的重要指标。

图1 环氧树脂固化过程的状态示意图

在讨论气囊成型法之前,要首先讨论预浸料用热固性环氧树脂各个固化过程的状态,如图1所示环氧树脂在固化过程中需要经历4个状态,分别是高粘态、粘流态、凝胶态及玻璃态[3]。预浸料在被加热至一定温度之前,树脂不具有流动性,粘度受温度的主导。当随着温度的升高,树脂开始变得越来越容易流动,此时化学反应仍较缓慢,粘度受温度的主导。当温度达到一定数值,粘度开始迅速上升,化学反应明显加速,此时粘度受化学反应程度的主导,树脂基体很快从粘流态转变为玻璃态,这个过度阶段被称为凝胶态,凝胶态的时间非常短,从几分钟到几十秒不等。

图2 气囊成型法三段加压示意图

如图2所示为气囊成型法时常采用的三段加压示意图,阶段①赋予气囊较小的气压,首先撑起气囊,此时预浸料粗坯缓慢受热,树脂粘度仍较大,较小的气压有助于减少粗坯的褶皱;阶段②赋予气囊中等的气压,此时树脂粘度较低,比较容易流动,中等的气压有助于缓慢排除树脂中的气体,同时还不至于排除过量的树脂;阶段③赋予气囊较高的气压,进一步挤出树脂中的气泡,同时赋予碳纤维复合材料较高的致密性及刚性。

针对碳纤维自行车架成型时树脂流失量的控制,关键是如何把握好图1和图2所示的固化过程状态及三段加压的内在联系,即需要首先知道特定成型工艺条件下的树脂状态变化过程,确定大概的凝胶时间点及对应温度,然后根据树脂的状态变化及凝胶点设定各阶段气压的大小及时间范围。比如树脂的最低粘度较低,则应适当延长及降低①②阶段的时间及气压;树脂的最低粘度较高,则应适当缩短及提高①②阶段的时间及气压,最终使树脂流失量稳定在一个可控的范围内。

3.2 车架成型工艺的应用

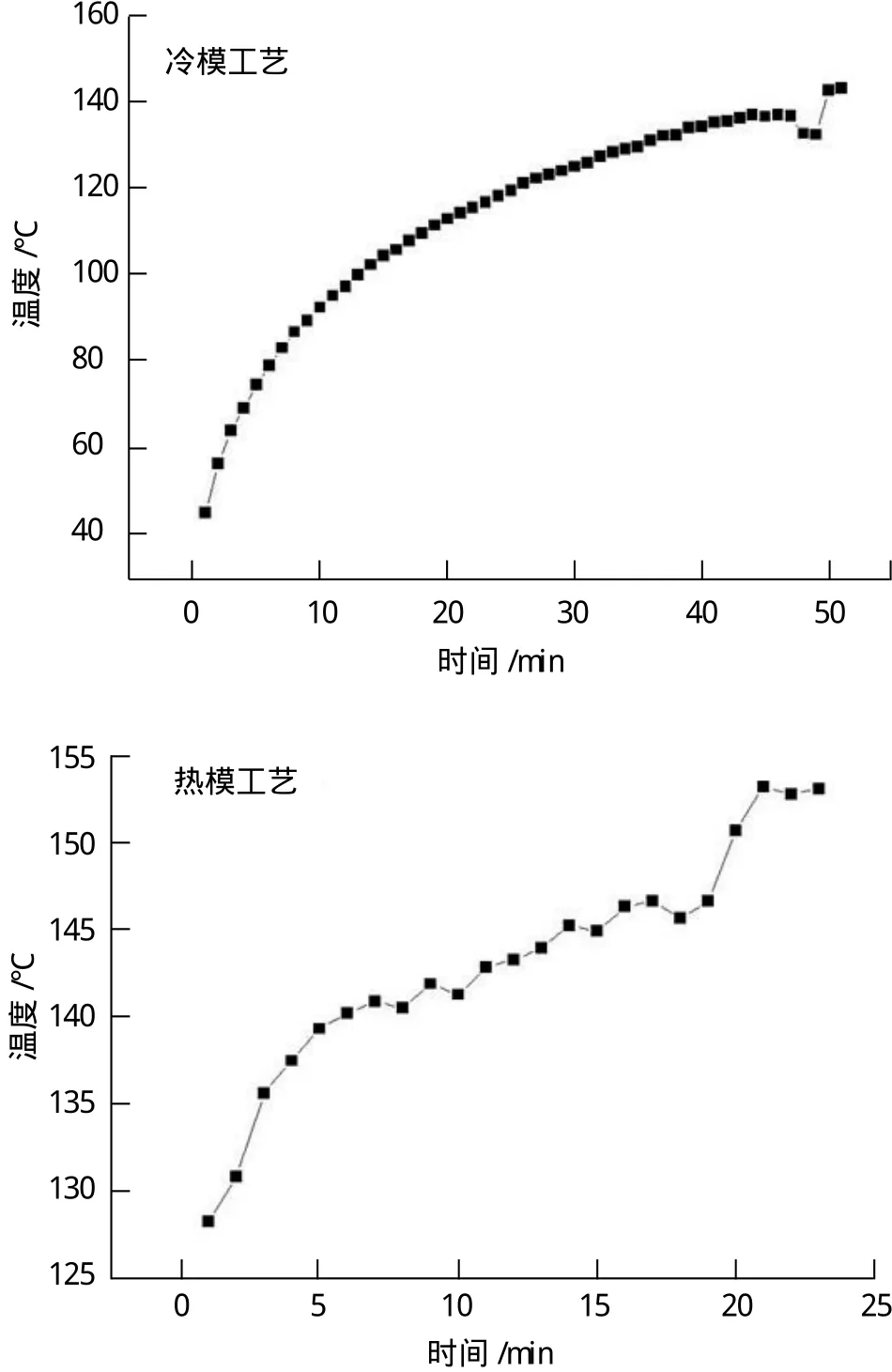

图3 冷模工艺及热模工艺时模具的实际升温曲线

如图3所示分别为冷模工艺及热模工艺时模具的实际升温曲线,根据实际升温曲线,可以分别拟合出2种工艺下的近似升温过程。冷模工艺近似升温过程:从室温开始5℃/min升温至90℃,其后2.5℃/min升温至100℃,2℃/min升温至110℃,再1.5℃/min升温至120℃,最后1℃/min升温至最高温度并恒温。热模工艺近似升温过程:从120℃开始2.5℃/min升温至最高温并恒温。根据拟合的升温曲线,可以在鼓风干燥箱中进行模拟升温固化树脂基体,并定性判断树脂的固化状态过程,从而确定图1所示的环氧树脂固化过程的状态时间点。根据已经确定的实际固化过程状态时间点来设置图2所示的三段加压时间点,并根据车架成型中树脂从模具中流出的情况来设置气囊压力的大小,从而最终制定出适合实际成型状况的工艺参数。

4 结论

由于国外对国内碳纤维关键技术及设备的封锁,国产碳纤维规模化应用的时间较短,配套应用开发较薄弱,导致市场上流通的树脂体系大多是针对东丽等知名厂商碳纤维而开发,与国产碳纤维性能及工艺性不能完全地匹配,因此就要因地制宜有针对性地选择或自主研发环氧树脂体系,或对成型工艺参数进行优化,使树脂基体和国产碳纤维更加良好地匹配,以期发挥出更加优越的性能。本文针对碳纤维自行车架成型工艺进行了深层次探讨及应用举例,给出了如何从工艺角度解决现有市场上流通树脂与国产碳纤维不匹配的问题,将对自主研发树脂体系及提高国内碳制品成型的工艺水平起到推动作用;解决了在实际应用中遇到新问题时根据传统经验没有很好的解决办法或调整工艺参数时总是畏首畏尾的问题。

[1] 王 斌,许宜贺,隋玉堂. 碳纤维山地自行车架生产工艺的发展现状与发展趋势[J]. 新技术新工艺.2011(5):67-70.

[2] 张凤翻. 国产碳纤维规模化生产及应用值得注意的几个问题[J]. 高科技纤维与应用.2005,30(6):1-6.

[3] 何平笙. 热固性树脂的3T固化状态图[J]. 粘合剂.1987(1):26-28.