轿车手动变速器齿轮齿顶非马氏体组织的成因分析与解决*

2015-04-10曾晓蕾

曾晓蕾

上海汽车变速器有限公司, 上海 201800

轿车手动变速器齿轮齿顶非马氏体组织的成因分析与解决*

曾晓蕾

上海汽车变速器有限公司, 上海 201800

本文主要针对某项目从动五档齿轮经过低压真空渗碳、高压气体淬火工艺热处理后,齿顶出现非马氏体组织的成因进行分析,试验发现,表面碳浓度偏高及淬火时冷却能力不足是导致齿顶出现非马氏体的主要原因。通过有针对性地调整渗碳节拍、淬火的气体压力、搅拌速度、时间等参数,经过多次验证,从根本上解决了齿顶组织异常问题。

档位齿 真空渗碳热处理 齿顶非马氏体组织

1 概述

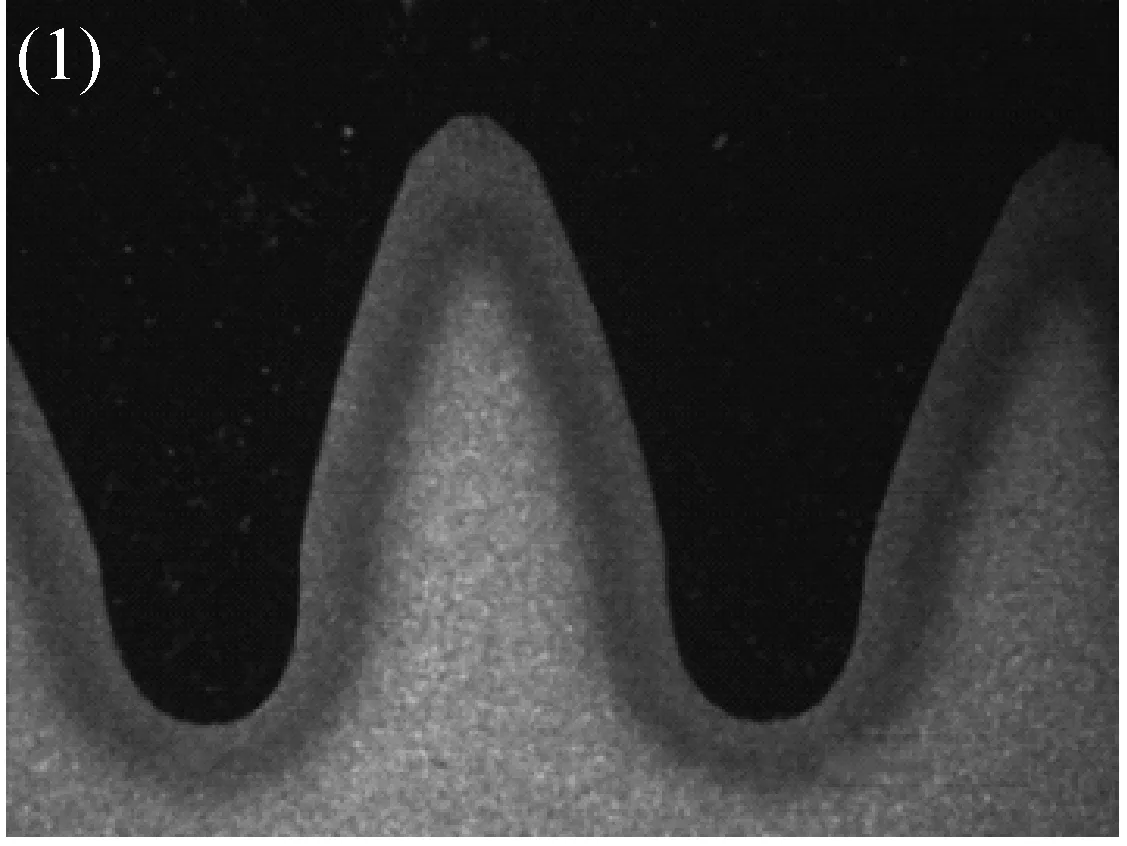

全新6速手动变速箱某项目由国际知名整车厂商的欧洲团队研发,匹配1.4L中置直喷涡轮增压发动机。该款变速箱采用了同级最紧凑的轻量化设计,净重比前一代手动变速箱降低15%,档位齿的模数在1.4-1.667。根据图纸要求,该变速箱齿轴类零件热处理采用低压真空渗碳、高压气体淬火技术,在全新真空生产线进行工艺试验。本文以从动五档齿为例,对工艺试验过程中出现的齿顶非马氏体组织成因进行分析,并提出解决问题的方法。从五档模数为1.496,原材料牌号为QS1927S0,零件形貌如图1所示,热处理装架方式如图2示。

2 问题描述

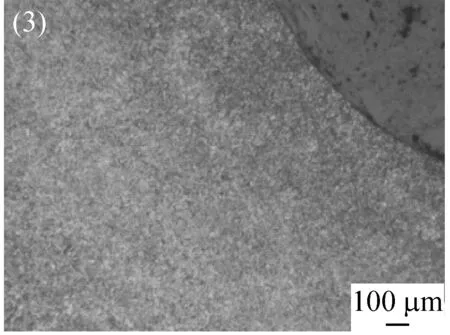

工艺试验期间,从动五档齿的金相试样腐蚀后发现齿顶有大量黑色非马氏体组织,如图3所示, 与此同时,其他档位齿轮齿顶也发现有类似组织。初步判断,导致此种非马氏体组织的原因有两种:材料淬透性降低或工件冷却速度低于C曲线的临界淬火速度。

图1 从动五档齿零件形貌Fig.1 The photo of GEAR-5TH

图2 从五档热处理装架方式Fig.2 The HT fixture of GEAR-5TH

3 问题分析

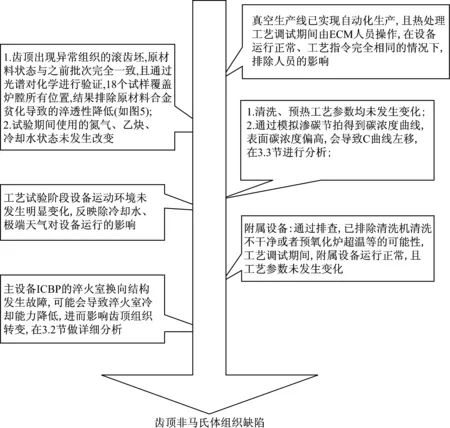

3.1 依据“人、机、料、法、环”鱼骨状分析方法,对该项目热处理工艺调试阶段出现的异常组织进行成因分析(如图4所示),分析后认为表面碳浓度偏高和淬火时冷却能力不足是问题的关键。

3.2 主设备淬火室换向机构故障对齿顶异常组织影响的分析

真空生产线淬火室通过换向机构实现高压气淬时上下打风,与传统单向冷却相比,工件冷却更均匀,理论上可以获得理想的硬化层深度和心部硬度。

图3 从五档齿顶深色非马氏体组织形貌Fig.3 The microstructure at tooth tips of GEAR 5TH

图4 非马氏体组织成因分析图Fig.4 Analysis the reason of non-martensite microstructure appearance

图5 QS1927原材料合金元素化学成分(wt%)

Fig.5 The chemical composition of QS 1927

在工艺试验过程中,换向机构发生故障,无法完全复位,如图6左所示。设备供应商对换向机构进行改造,如果图6右所示,对推动杆进行了加固,但仍然存推动杆变形、换向机构无法完全复位的问题,导致在气淬时存在漏气的风险,进而影响淬火效果。

图6 淬火室换向机构3D示意图Fig.6 The 3D models of quenching cell

3.3 表面碳浓度对齿顶异常组织影响的分析

通过设备供应商提供的模拟软件,得到渗碳后工件表面碳浓度为0.697wt%,根据经验,推测齿轮表面实际碳浓度高于0.7wt%,而该产品为瘦高齿设计,尖角效应导致齿顶碳浓度远高于齿面,从而降低了过冷奥氏体的稳定性,使得C曲线临界淬火速度增大。

3.4 关于齿顶异常组织形成的假设

综上所述,通过分析导致工件齿顶出现异常组织的原因,提出一个假设:该产品的齿轮模数小,齿轮形状尖锐,齿顶蓄热量小。由于尖角效应,齿顶的碳浓度超过共析点,降低了过冷奥氏体稳定性,齿顶需要非常快的冷却速度才能穿过C曲线鼻子到达马氏体转变区域。换向机构发生故障之后的状态可能是:10bar(80%)气淬第一个节拍15s结束(包含换向时间2-3s),齿面在A1线附近,齿顶可能已经到鼻子附近至600℃左右,换向机构换向期间齿顶已经停留在珠光体或贝氏体转变区,故导致齿顶出现非马氏体组织。这个假设也可以解释直淬要好于换向冷却。

4 解决问题的方法及结果验证

4.1 解决问题的方法

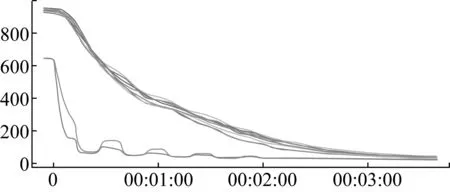

依据3.4中的假设,参考27MnCr5在装炉量为282kg时采用18bar淬火时的冷却曲线(如图7所示),我们期望齿顶获得大于临界淬火速度的冷却曲线,同时兼顾心部硬度均匀性。为此,(1) 与设备供应商沟通,确保气淬室换向机构工作的稳定性;(2) 调整渗碳参数,使模拟表面碳浓度由0.697wt%降至0.671wt%,如图8所示;(3) 提高淬火起始阶段的气体压力,经过多轮试验优化,最终确定的淬火参数见表1.(4) 增大零件之间的间距,适当减少装炉量。

图7 27MnCr5采用18bar淬火时的冷却曲线Fig.7 The cooling curve of material 27MnCr5 at 18 bar

图8 调整渗碳工艺后的表面碳浓度曲线Fig.8 The surface carbon content after modifying the recipe

表1 淬火参数对照表

Table 1 The recipe of quenching

淬火参数调整之前淬火参数调整之后时间,s速度氮气压力,mb淬火时间,s淬火速度氮气压力,mb15-70%900018s-70%150001570%900018s70%1500015-70%900020s-70%90001570%900020s70%900015-70%900020s-70%90001570%900020s70%900015-70%900020s-70%90001570%900020s70%900050-70%900020s-70%90005070%900020s70%900085-70%9000100s-70%90008570%9000124s70%9000

4.2 结果验证

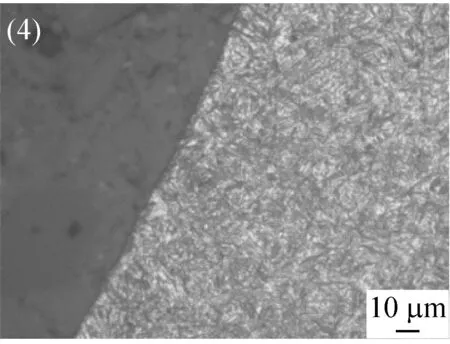

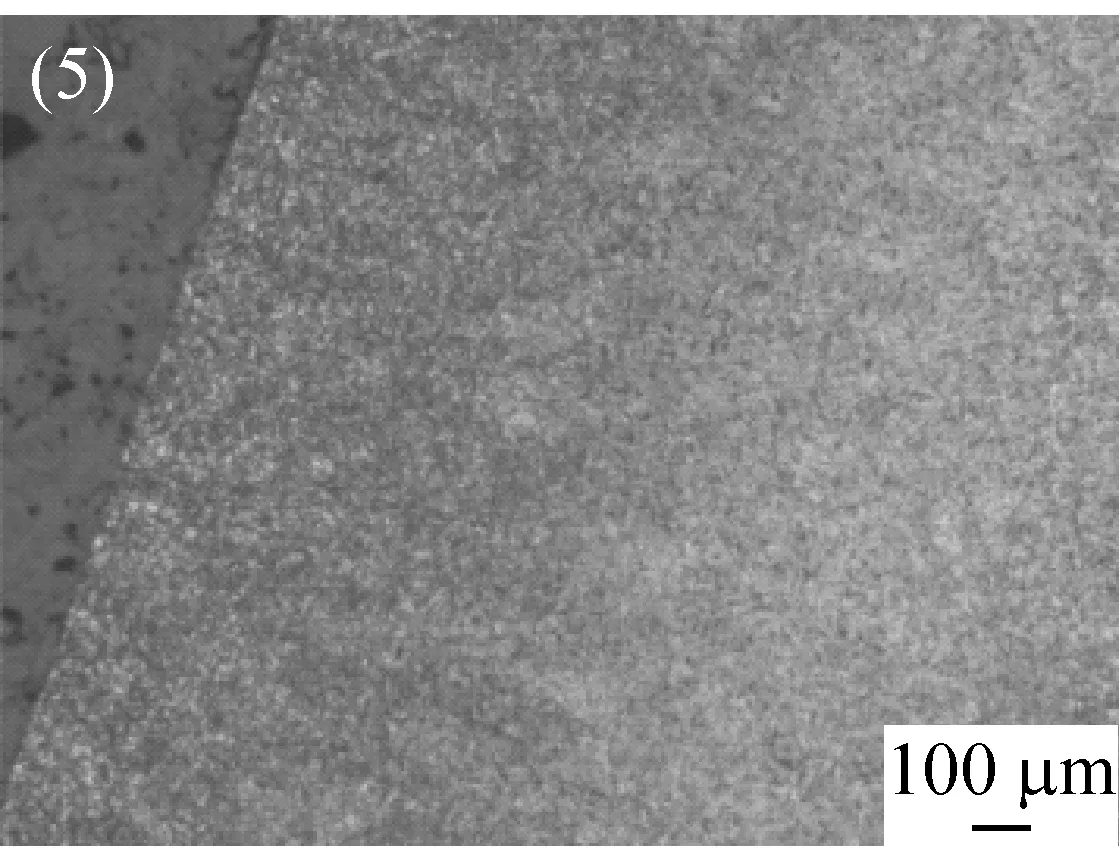

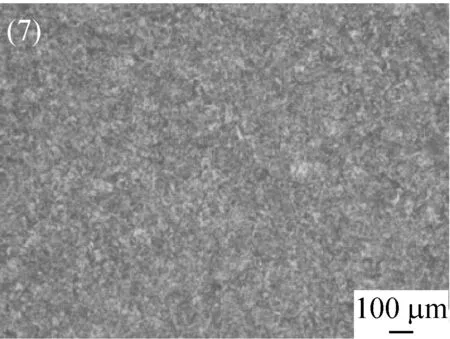

调整淬火参数之后,获得的金相组织满足技术要求(如图9所示),齿顶非马氏体组织已经全部消除,验证了3.4中的假设成立。同时获得了较理想的心部硬度(如表2所示),且重复性良好。

5 结论

(1) 表面碳浓度偏高及淬火时冷却能力不足,导致热处理工艺试验中该项目档位齿齿顶出现黑色非马氏体组织;

(2) 通过①保障气淬室换向机构工作的稳定性;②调整渗碳工艺参数降低表面碳浓度;③提高起始淬火压力参数,使齿顶快速冷却到达马氏体转变区域;②减少装炉量,增大工件之间的间距,解决了齿顶非马氏体组织问题,同时获得满足图纸技术要求、均匀的心部硬度,保障了项目进度。

图9 真空渗碳淬火后3%硝酸酒精腐蚀Fig.9 The Metallurgical Photomicrographs after modifying LPC recipe

(1) 齿轮宏观形貌; (2) 齿顶500X; (3) 齿根圆角100X; (4) 齿根圆角500X; (5) 齿面100X; (6) 齿面500X; (7) 心部组织100X; (8) 心部组织500X

表2 调整工艺后从动五档齿金相检测结果

[1] 金相分析原理及技术,仁颂赞,叶俭,陈德华编,上海科学技术文献出版社;

[2] 金属学与热处理(第2版),崔中圻,覃耀春,机械工业出版社.

[3] HOW TO MAKE A REWORK RECIPE.ECM.

[4] HOW TO MAKE A HEAT CYCLE FROM THE SIMULATION.ECM.

[5] CBPWIN-Carbon diffusion simulator.ECM

The analysis and solution of non-martensite microstructure in MT gear tooth tips

ZengXiaolei

SJTUMechanical&PowerEngineeringInstitute

Non-martensite microstructure appears at the tooth tip area abnormally after the LPC HT testing for GEAR 5th. The experiment found the major reason is the high carbon concentration of tooth surface and insufficient cooling strategy. The tooth tip problem of this abnormal microstructure was essentially resolved through making a series of specific modifications on carburizing timing, gas quenching parameter, gas pressure, rotate speed and cycle time.

GEAR 5th LPC non-martensite microstructure

1006-8244(2015)02-026-05

* 该项目得到了上海市科学技术委员会的资助,资助课题编号为“13DZ2250400(上海市汽车变速器工程技术研究中心)”

U4

B