曲轴线抛光工艺及原理分析

2015-04-07张文龙王刚安源

张文龙 王刚 安源

【摘 要】SGMW青岛发动机工厂曲轴线抛光工位采用的是德国Supfina抛光机,该工位是曲轴加工环节中最后一个工位,主要对曲轴的主轴颈、连杆颈、油封以及止推面进行精抛光,这样就保证了曲轴表面的光洁度。抛光工位的稳定性会对曲轴的腰鼓度、锥度等质量特性产生重要影响,如何保证加工中腰鼓度、锥度是否满足产品性能要求,是影响抛光机开动率的一项重要因素。本文介绍了曲轴抛光机的基本结构,加工原理,并结合实际生产进一步探讨解决发动机曲轴加工精度的方法,使加工质量得到有效提升。

【关键词】曲轴;抛光;腰鼓度;锥度

1 抛光机基本架构及加工原理

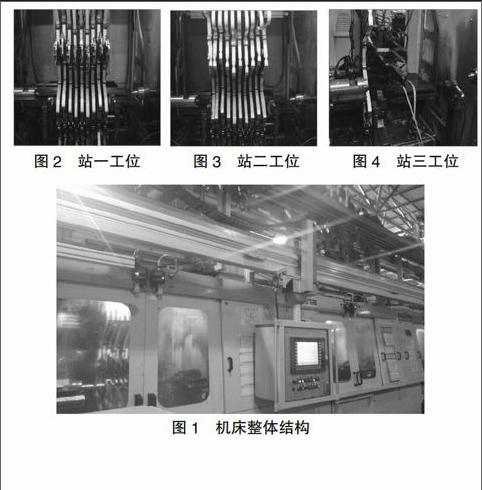

SGMW青岛曲轴线采用的是德国Supfina抛光机(见图1),该抛光机分三个站进行加工。

站一工位为粗抛工位(见图2),对主轴颈、连杆颈以及油封进行粗加工,加工余量在6-8μm。结构上,站一通过液压系统,由液压缸支撑曲轴5个主轴颈及4个连杆颈单元,来区分出冲程位置。在每个单元上又配备了打磨曲轴表面的砂带(统称抛光带),对工件表面进行抛光。砂带通过每个单元的输送滚轮,导引至收带齿轮机构。当单元夹紧工件加工后,通过单元打开的方式,带动收带齿轮的推杆部位,推杆推动齿轮自动收带。曲轴通过主轴箱及尾架来支撑和驱动曲轴旋转,单元夹紧曲轴工件并把砂带紧紧的压在曲轴表面,由主轴箱驱动工件旋转单元进行随动旋转来加工曲轴表面。同时单元的每个卡钳装置上有先进的在线测量系统Marposs测量装置,通过Marposs在线时时监控曲轴表面的直径来控制曲轴加工量。

站二工位为精抛工位(见图3),对主轴颈和连杆颈进行修光,加工余量在2-4μm。站二的结构与站一大体相同,通过单元的液压压力和抛光时间来保证曲轴表面的粗糙度。

站三工位为精抛止推面和油封工位(见图4),与站一和站二工位结构不同,主要是站三加工位置不同而专门设计的前进式单元,对止推面进行前后移动的方式,进行止推面打磨,来保证止推面粗糙度。

2 抛光机加工质量问题及解决措施

生产中,工件经过抛光机加工后,经常出现的质量问题为轴颈锥度和腰鼓度的超差。

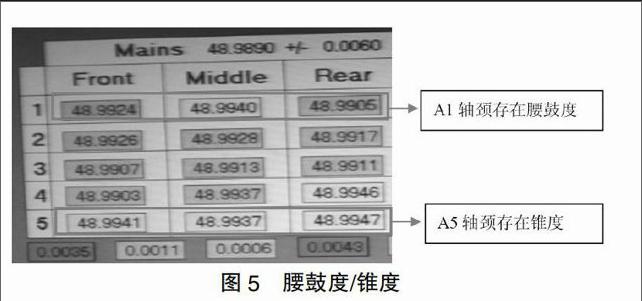

全支撑四缸曲轴由5个主轴颈和4个连杆颈组成,每个轴颈经过最后加工后,要求表面光滑,腰鼓度和锥度在±3μm以内。曲轴加工的最后一个工位为测量工位,该工位会对曲轴的全尺寸进行测量,每个轴颈会测量3个界面,如果曲轴经过抛光机加工后,单个轴颈的三个界面尺寸依次减小或增大,这就产生锥度,如果中间界面偏大或者偏小,就产生腰鼓度(如图5)。

抛光机产生腰鼓度和锥度的根本原因在于抛光机的抛光靴以及抛光带没有跟工件进行完全的接触,总结起来有四种情况可能导致锥度、腰鼓度的产生:

(1)抛光臂与零件轴颈侧壁干涉,当零件加工振荡时零件会把抛光靴推歪,导致锥度或腰鼓度,解决此问题需要调整抛光臂轴向位置。调整时,抛光臂单元位置要求有效抛光面积覆盖整个轴颈,抛光靴与轴颈两边油领的间隙要均匀,调整方法需要在手动操作下找到自动螺纹刀。调整方法如下:

①选择抛光臂号(抛光臂号从左向右数,分别为1-10号抛光臂),并将该抛光臂移动到工作位置(此功能为连动,只需要按一下,螺纹刀就会自动走到位置),然后螺纹刀上升并释放(松开)锁紧螺母;

②转到坐标介面,在需要移动的抛光臂的校正栏增加需要移动的距离(正数为向右移动,负数为向左移动),回到手动负载介面,按下工作位置,使抛光臂移动到补偿后的坐标;

③拉紧(上紧)锁紧螺母,将螺纹刀向下,最后抛光臂回到原位。

(2)下抛靴或上抛光靴的抛光面由于机械位置未安装好,造成抛光面与轴颈表面不平行,导致锥度或腰鼓度的产生。此时需要调整安装抛光靴的机械位置,也就是调整抛光头架。

在调整机械位置前,需确认是否是真正的机械位置不好引起。注:调整机械位置存在一定风险,当调整不好会出现工件直径、腰鼓度、锥度等偏差更大,更会在调整时易报废工件,所以需要大家在没有确认好状态前请不要动机械位置。

(3)抛光靴表面的硬塑料接触工件后由于挤压变形,导致中心部位无法向外扩散,形成抛光靴中间高两边低的现象或出现硬塑料伸出过长与两侧壁干涉形成两面高中间低的情况。这样抛光后的工件产生了中间小或中间大的现象。此时需要调整单元位置或抛光靴中心部位进行钻孔(针对站二的调整),减少抛光靴因压力过大无法将压力均匀的散布在工件表面,导致出现锥度或腰鼓度情况。

(4)抛光靴有不同的型号,主要在于第一主轴颈属于单壁轴颈,存在轴颈宽度要比其他主轴颈宽度大的现象,所以当出现更换轴颈抛光靴时要注意更换的型号,如安装错误会导致机床在加工时因震荡原因导致工件的两侧壁与抛光靴发生干涉,此时零件会把抛光靴推歪就会形成锥度或腰鼓度或出现无法满足轴颈有效面积出现轴颈两面高中间低情况。此时需要将错误的抛光靴及时更换掉。

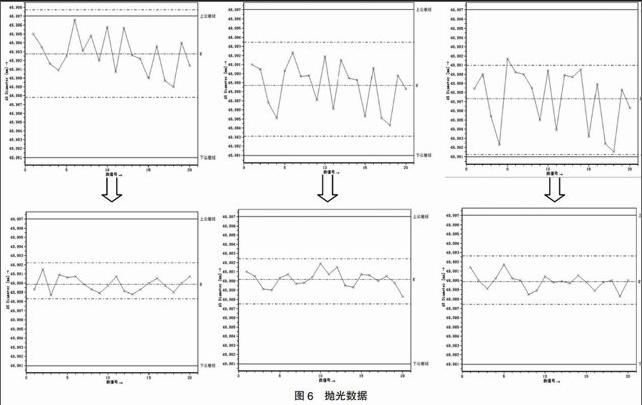

经过以上调整后,工件的腰鼓度和锥度得到解决,如图6。

3 总结

曲轴线抛光机是曲轴精加工最后一个工位,该工位的加工稳定性直接影响到曲轴产品质量,因此要严格控制抛光机的抛光精度。正常生产中,如果一条生产线频繁换型,那么抛光机需要定期的进行抛光验证,保证抛光后产品的腰鼓度、锥度满足生产需求。本文介绍了曲轴抛光机的机械结构和抛光原理。并重点介绍了出线质量问题后的调整方法,只要定期对抛光机进行调整验证,才能更好的提升曲轴的加工质量及FTQ。

【参考文献】

[1]赵东洋,王光.曲轴抛光机的研究与改进[J].科学论坛,2014(7).

[2]Supfina 720/3-NC使用说明[Z].2011.

[3]高速随动数控曲轴磨削原理及若干关键技术研究[J].武汉理工大学学报,2007.

[责任编辑:曹明明]