典型零件的数控加工实例分析

2015-04-05上官建林岳宗平

上官建林 岳宗平

(河南机电职业学院机电工程系,河南 郑州 451191)

目前,由于数控机床高效率、高精度的优势日益凸显,越来越多的成型零件都选择在数控机床上加工。但是,许多数控操作人员却不能对一个复杂的零件进行正确的工艺分析,尤其是工件装夹不合理,就会导致生产成本升高、数控机床的效率降低、加工出的产品质量下降等后果。

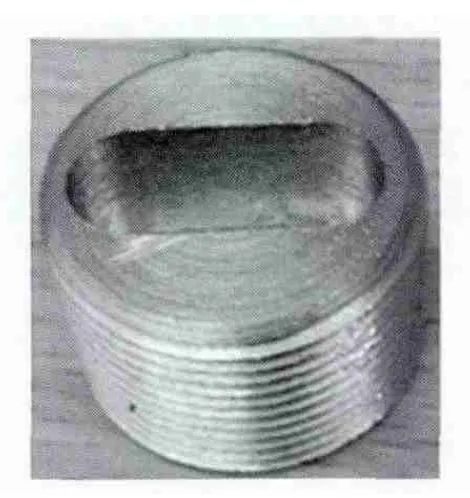

本文通过对一个典型零件,从零件图实物结构分析、定位基准和夹具设计与制作、装夹方式等方面完成零件的加工,并满足了产品技术要求[1-2]。图1所示为实际工作当中偏心轮上用到的零件,该零件毛坯尺寸为φ25mm×60mm圆钢,材料为45#钢,要求在规定时间内完成所有加工任务。

图1 零件实物图

1 典型零件结构分析

该零件为单件生产,外形为φ22mm×30mm的外螺纹。主要结构是径φ22mm的外螺纹和其中一端端面上有如图1所示的键槽(键槽长为16mm,宽为8mm,两端为φ 8mm的半圆)。该零件结构简单,但不易定位和装夹。因此,该零件加工难点在于加工时工件的装夹与定位。

2 设备选择

根据对被加工零件的结构分析可知,图中只有一外螺纹和一键槽;所以φ22mm外螺纹选择用CA6140数控车床进行加工,键槽选择用普通数控铣床进行加工。

3 外螺纹的加工

3.1 车刀的选择

车刀刀具的选择,外圆的加工选择外圆加工刀杆;刀尖角的大小决定了刀片的强度,在工件结构形状和系统刚性允许的前提下,应选择尽可能大的刀尖角,通常这个角度在35°~90°之间。所以刀片的选择主要考虑要加工工件的形状[3]。

3.2 工件的装夹

工件加工,首先要考虑零件的装夹,零件装夹应遵循的原则是:

①为了不影响进给和切削加工,在装夹工件时一定要将加工部位敞开;②选择夹具时应尽量做到在一次装夹中将零件需要加工的表面全部加工出来;③加工时,尽量避免装夹螺纹部分。

3.3 切削用量的选用原则

粗车时,应尽量保证较高的金属切除率和必要的刀具耐用度。选择切削用量时应首先选取尽可能大的背吃刀量ap,其次根据机床动力和刚性的限制条件选取尽可能大的进给量f,最后根据刀具耐用度要求,确定合适的切削速度vc。增大背吃量ap可使走刀次数减少,增大进给量f,有利于断屑[4]。

精车时,对加工精度和表面粗糙度要求较高,加工余量不大且较均匀。选择精车的切削用量时,应着重考虑如何保证加工质量,并在此基础上尽量提高生产率。因此,精车时应选用较小(但不能太小)的背吃刀量和进给量,并选用性能高的刀具材料和合理的几何参数,尽可能提高切削速度。

3.4 工件的加工

针对这一零件,首先考虑先用φ25mm的圆柱毛坯在数控车床车出φ22mm外螺纹。

具体步骤:

①用三爪卡盘夹紧工件毛坯,保证伸出长为60mm;

②选用75度外圆车刀对刀切端面;

③选用93度外圆车刀精车φ21.85mm×40mm外圆;

④选用60度螺纹车刀加工φ22mm×40外螺纹;

⑤用3mm宽割断刀切断,保证螺纹长度为30mm。

4 端面上槽的加工

4.1 夹具的设计

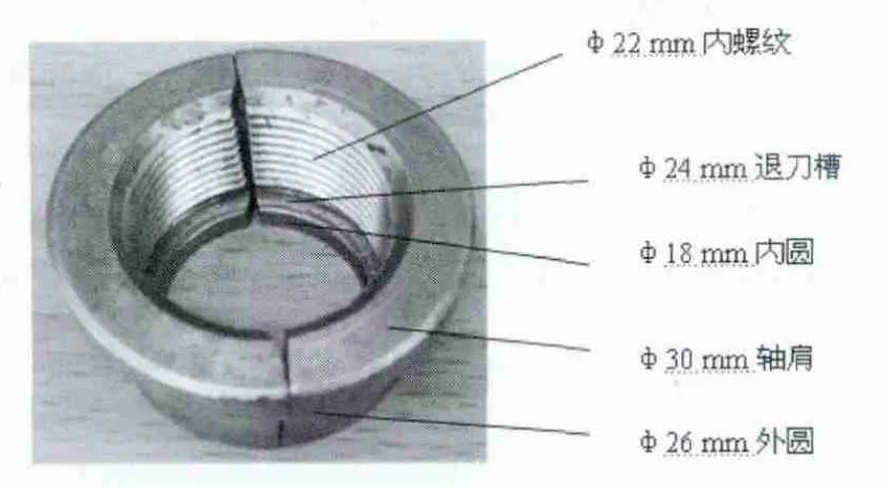

由于此零件的外圆是外螺纹,没法定位与夹紧,所以要考虑设计一个专用夹具来完成此零件的装夹,然后才能加工。如图2所示为加工出来的此零件的专用夹具实物,加工完之后用线切割沿直径切成两半。

图2 零件夹具

4.2 工件定位的装夹,如图3所示:

①把三爪卡盘固定在铣床工作台上;

②把在车床上加工好的零件半成品外螺纹φ22与图2所示夹具φ22内螺纹配合;

③零件轴向靠φ18内圆定位,螺纹径向靠两半夹具在三爪卡盘上夹紧定位;

④夹具在三爪卡盘上轴向靠30轴肩定位;

图3 零件装夹定位

4.3 工件的加工

数控铣床上所采用的刀具要根据被加工零件的材料、几何形状、表面质量要求、热处理状态、切削性能及加工余量等,选择刚性好、耐用度高的刀具。本次加工采用φ8mm的键槽铣刀。

完成零件的装夹后,

①用铣床对刀仪进行对刀操作;

②选用φ8mm的键槽铣刀完成如图1所示键槽的铣削加工。

5 结论

通过这一典型零件的加工,不但可以了解数控机床加工的基本过程,更了解了典型零件在数控加工过程中不单单是会编程和操作就行,更重要的是制定合理的加工工艺,才能保证数控加工的质量和效率。

[1]潘建新.周小红典型零件数控加工工艺分析[J].机电工程技术,2010(8):130-133.

[2]任小萍.略论数控车削加工典型零件加工方法[J].价值工程,2012(24):25-26.

[3]高红娟.典型零件数控加工工艺分析[J].技术应用.硅谷,2014(21):79-80.

[4]郭微.李学飞典型零件数控加工工艺制定[J].机电产品开发与创新,2012(2):160-161.