高炉煤气干法除尘的均衡实践

2015-04-04张全一

张全一

(马钢股份公司第二炼铁总厂 安徽马鞍山 243000)

1 概述

高炉冶炼的过程中,会产生大量的粗煤气,粗煤气经过净化处理后,被再次回收利用。当前炼铁行业煤气净化的工艺主要有两种方式,一是干法除尘,二是湿法除尘。干法除尘以布袋除尘为主,湿法除尘以文氏洗涤除尘为主。马钢3#1000M3高炉采用的是干法除尘工艺。主要设备由重力除尘器、旋风除尘器、干法除尘器组成。具体工艺流程为:粗煤气经由重力除尘器、旋风除尘器后得到半净化煤气,半净化煤气进入干法除尘箱体,大颗粒的粉尘被布袋分离,直接落入灰斗,细颗粒粉尘吸附在布袋上,当布袋上的粉尘吸附到一定程度,设备阻力达到限定值,清灰控制装置发出清灰指令,由脉冲阀顺行对布袋进行喷吹,将粉尘抖落至灰斗中。半净化煤气经布袋过滤后得到净化煤气,然而,半净化煤气经过管道分配至干法除尘各个筒体时,采用何种结构形式是一个关键性的问题,不同的结构形式会影响每个筒体的工作负荷和过滤结果,同样,对于每个筒体的设备也会产生不同的损耗。

2 干法除尘系统运行中时存在的问题分析

马钢3#高炉干法除尘共有13个筒体,进气温度正常为100℃ -260℃,波动允许瞬时为300℃(≮30分钟),炉顶煤气压力0.2Mpa,最大0.25 Mpa,每个筒体内部装有192条布袋和袋笼,总过滤面积为6110m3。原管道设计构造如图一所示,半净化煤气总管直径为1720 mm,至2#筒体后变径为1420 mm,4#筒体后变径为1220 mm,6#筒体后变径为1020 mm,8#筒体后变径为820 mm。半净化煤气主管道内的煤气流速是17m/s,在管道直径递减后,管道内的煤气流速会相应增大,这样就会使得进入各个除尘箱体的煤气流速相对平衡。但该管路构造在实际使用中始终存在一个比较突出的问题,1#-10#筒体布袋及袋笼损坏频率呈现不均等的异常情况。经过对管道气流速度测试以及现场实际分析发现,1#-3#筒体对总管煤气分流过多,即半净化煤气从前半部筒体出入量大大超过后半部筒体的出入量,负担不均等,导致气流失衡造成布袋及袋笼的寿命反差较大,前端筒体是由于流速过大对布袋和袋笼产生的损伤,后端筒体是由于流速较小,煤气温度较前端偏低,瓦斯灰内的水分开始凝结,附着在布袋上,难以反吹导致布袋和袋笼频繁更换。在上述双重因素的作用下,导致这种设计对在线设备产生了不同。为了降低和杜绝这种不利因素的影响,我们在2013年底至2014年初提出了干法除尘煤气流均衡分布的新观念。

3 干法除尘半净化煤气进行分流均衡实践的解决方法

如何提高袋笼和布袋的整体使用寿命是此次分流均衡实践的目的,如图2所示即为干法除尘半净化煤气进行分流均衡实践的部分简图。图中所示,半净化煤气先通过上升管道,将煤气流动抬高6m,将煤气管道入口设在5#、6#箱体中间(即刚好处于连续的十个箱体中间)。同时,采用管道对称并且管径依次递减的铺设方式,将半净化煤气引导到1#到10#箱体中。采用这样的方式可以使得进入箱体的半净化煤气流速更加均匀(即为均衡实践),同时煤气进入各个筒体的温度相对平衡,这样就可以从整体上提高箱体内袋笼和布袋的使用寿命,延长袋笼和布袋的更换周期,以便达到降本增效的目的。

4 干法除尘半净化煤气进行分流均衡实践后的使用效果

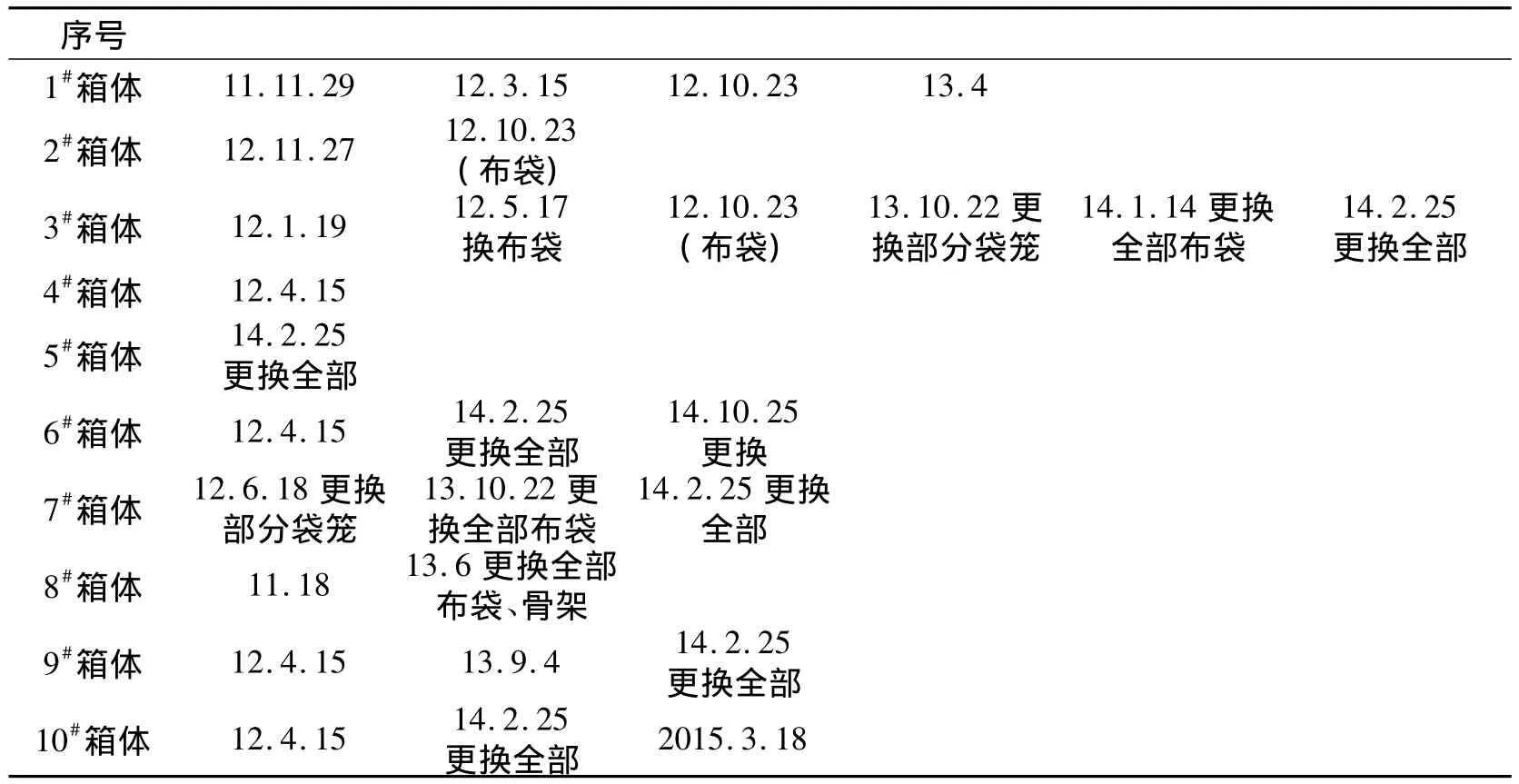

表1 煤气分流均衡实践前后的袋笼更换时间分析总结

干法除尘半净化煤气分流均衡实践的时间是2014年3月20日,如表1所示的是截至2015年9月6日袋笼的更换时间记录。由图可以明确的得出在实行干法除尘半净化煤气进行分流均衡实践之后,干法除尘箱体内的袋笼使用寿命已达到整体提高的目的。从表中可以看出,在2014年3月20日之前,除了4#和5#箱体内的袋笼外,其余箱体内的袋笼都进行了比较频繁的更换,也就是在进行分流均衡实践之前,干法除尘袋笼的使用周期很短,一般维持在半年左右的时间。而在2014年3月20日至2015年9月6日这期间一年多的时间里,仅6#和10#箱体内的袋笼进行过一次更换(6#原因为高炉休风将料面导致烧坏)。因此在进行煤气分流均衡实践之后,大大的提高了干法除尘袋笼的使用寿命,节省了更多资源,达到了将本增效的目的。

5 结语

此项煤气分流均衡实践技术在原有设计缺陷上抓住问题的关键所在,最大程度上节省资源,对煤气管道进行合理科学的布置,以达到煤气分流均衡,提高袋笼使用寿命的目的。该项技术在应用实践中具有广泛的推广意义。

[1] 李奇勇.1050m3高炉煤气干法除尘技术应用[J].冶金能源,2005,4

[2] 张 建,高鲁平,郑传和,陈玉敏.高炉煤气干法除尘技术探讨[C].2007中国钢铁年会论文集.2007

[3] 韩明荣.袋式除尘技术在高炉煤气除尘中的应用研究[D].燕山大学,2006

[4] 王伟祥,甘超华,万淑霞,胡小清.南(昌)钢高炉煤气干法除尘滤袋长寿技术的应用[J].江西冶金,2007,5