深部复杂地压崩落法回采数值模拟

2015-04-03肖益盖杨家冕

肖益盖 王 星 杨家冕

(1.中钢集团马鞍山矿山研究院有限公司,安徽马鞍山243000;2.金属矿山安全与健康国家重点实验室,安徽马鞍山243000;3.华唯金属矿产资源高效循环利用国家工程研究中心有限公司,安徽马鞍山243000)

桃冲矿业公司长龙山铁矿在浅部曾采用露天开采,转入地下开采之后采用崩落法回采。其0m水平以上为急倾斜厚大矿体,矿体向南倾。但是从0m水平以下后由急倾斜矿体变为缓倾斜矿体,且矿体由南向北倾斜,在剖面上矿体发生了倒转,基本呈镰刀状。矿山现有生产水平正处于倒转部位,由于次生应力分布所致,回采过程中在0m水平的下盘位置产生应力集中,同时上盘出现了悬顶危险,随着开采深度的逐渐变大,矿山地压活动日渐复杂,工程布置和维护难度加大,所以需要结合现状进行深部复杂地压分布规律的探究,为矿山提供理论参考依据。

1 工程概况

主矿体地表出露于矿床东部,矿体呈似层状,产在黄龙组灰岩与栖霞组之间,赋存标高为320~-235 m。主矿体沿走向长600 m,地表延伸380 m,最厚处约110 m。矿体走向75°~80°,地表矿体向南倾,深部向北倾,最大延深>600 m。其倾斜由地表至+50m标高一般较陡,向南倾,倾角60°~90°;+50至-200 m处矿体向北缓倾,倾角20°~30°。

矿体的顶板岩石,主要为栖霞组灰岩。其岩性一般较致密,但深部的栖霞灰岩,一般含沥青质、炭质高,局部大理岩化较强,因此岩石稳定性降低。尤其是矿体与灰岩的接触带上,岩石性脆易碎、局部松散。矿体底板岩石有4种,主要是石榴石矽卡岩和栖霞组灰岩,少量黄龙组白云质灰岩和五通组石英砂岩,属硬质岩,岩石质量中等,稳定性较强。总的底板岩石,属基本稳定,局部与矿体接触带栖霞组大理岩化灰岩,弱风化,故稳定性较差。

长龙山铁矿深部矿体为主矿体的延深,岩矿层均为坚硬~半坚硬岩层,除局部地段较软弱破碎外,一般稳固性中等~好,区内风化及岩溶作用一般。属以坚硬~半坚硬岩层为主,工程地质条件中等的矿床类型。

2 深部复杂地压崩落法回采数值模拟

2.1 数值模拟计算模型建立

结合桃冲矿业公司长龙山铁矿的矿体赋存条件和所采用的无底柱分段崩落法的特点,以桃冲矿业公司长龙山铁矿05、09、W01勘探线为建模的基础数据,进行数值模拟。最终确定单空区稳定性分析和单翼推进回采2个方案,进行回采数值计算。建模如图1所示。

图1 数值模拟模型Fig.1 Numerical simulation model

2.2 边界条件

由于在建模过程中已经考虑了进行深部回来时造成的周边影响范围,所以加载边界条件时在模型的除顶面以外的其余各面施加固定约束,其顶面留置为自由边界。

2.3 初始应力及岩体力学参数

初始地应力和岩体力学参数对于数值计算至关重要,由于矿山尚未进行有关的地应力测量,所以在计算模型中采用以自重应力场为主的初始应力模拟。

根据桃冲矿业公司长龙山铁矿的工程地质条件,将室内岩石力学实验所得的参数进行折减,见表1。

2.4 模拟方案

影响回采过程中0 m以上下盘和倒转部位矿岩体稳定性的因素很多,本次数值模拟计算考虑的因素主要有矿体围岩、采矿方法及其参数和回采顺序等。设定的数值模拟方案如下。

表1 长龙山铁矿岩体力学参数Table1 Rock massm echanics parameters of Changlongshan orem ine

(1)地应力场的形成。模型建立完成之后,使其以自重应力场为主达到应力平衡状态[1]。

(2)采场的形成。依据矿山所采用的无底柱分段崩落法结构参数,进行井下采场模型的构建。

(3)模拟计算单采场最大安全暴露面积。分别计算单采场暴露面积为962 m2、1 650 m2、2 269 m2的3种条件下围岩及倒转部位应力应变情况及塑性区分布状态,进而判断在单采场条件下的最大安全可暴露面积。

(4)进行不同回采顺序条件下矿岩体及倒转部位稳定性的数值模拟。依据矿山采矿方法和采矿顺序按沿走向方向单翼推进回采的方案进行数值模拟。

上述每个步骤的计算均在前一步开采计算基础上连续进行,并且逐步推进和计算,从而客观地反映了前步开采对下一步开采的叠加效应[2],同时,在进行数值计算过程中对围岩的应力和位移进行监测。

2.5 模拟结果

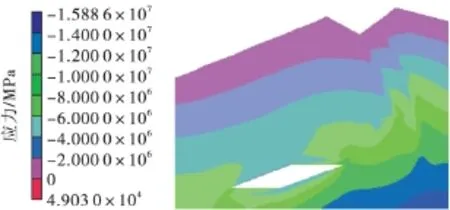

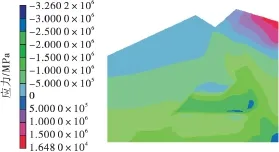

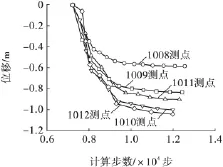

数值计算得到了各方案下的最大和最小主应力云图以及围岩位移的记录曲线,如图2~图13所示。图中应力单位为MPa。

(1)单采场最大安全暴露面积模拟。

图2 962m2最大主应力Fig.2 M aximum principal stress of 962 m2

图3 962m2最小主应力Fig.3 M inimum principal stress of 962 m2

图41 650 m2最大主应力Fig.4 M aximum principal stress of 1 650m2

图51 650 m2最小主应力Fig.5 M inimum principal stress of 1 650m2

图62 750 m2最大主应力Fig.6 M aximum principal stress of 2 750m2

图72 750 m2最小主应力Fig.7 M inim um p rincipal stress of 2 750 m 2

(2)单翼推进回采。根据矿山所采用的无底柱分段崩落采矿法,分段高度为12.5m,进路间距为12.5m,本方案中分段内进路回采顺序为单翼推进回采,即从矿体走向的一侧向另一侧推进。

图8 初期回采最大主应力Fig.8 M aximum principal stress in initial stage

图9 初期回采最小主应力Fig.9 M inimum principal stress in initial stage

图10 初期回采后上覆岩体及倒转部位位移记录曲线Fig.1 0 Displacement curve of inverted position in initial stage

图11 后期回采最大主应力Fig.1 1 M axim um principal stress in later stage

图12 后期回采最小主应力Fig.1 2 M inimum principal stress in later stage

图13 后期回采后上覆岩体及倒转部位位移记录曲线Fig.1 3 Disp lacement curve of inverted position in later stage

2.6 数值模拟结果分析

由以上数值模拟结果可知,在矿山现有无底柱分段崩落法参数条件下,七中段采用单翼推进回采时,上覆岩层和倒转部位的应力分布状态在原崩落覆盖层上下盘呈现异差。进行初期回采时,上覆岩层的最大主应力在垂直方向上基本成层状分布,崩落的覆盖层释放了次生应力分布所产生的能量,使得0m以上下盘次生应力小于上盘最大主应力。倒转部位的最大主应力为4.0~6.0 MPa,小于同水平上盘岩体内的应力,倒转部位最大位移为10.44 cm,七中段采场上覆岩体最大位移为20.41 cm。

随着回采工作的进行,至中期回采时,最大主应力产生了转移,出现在七中段-32 m分段的上盘矿岩接触带中,最大值为17.9 MPa。倒转部位的最大主应力为4.0~5.0 MPa,初现弱减趋势。此时最大位移出现在下部-7m水平,为4.14m,即为上覆岩层的崩落。倒转部位最大位移为13.03 cm。

至后期回采时,最大主应力出现在-57m水平上盘矿岩交界处,并出现应力集中现象,最大主应力为14.8 MPa,并在上盘中央出现卸压区。倒转部位最大主应力为4.0~5.0 MPa。最大位移仍然在下部-7 m水平,为5.77 m,表现为上覆岩层的崩落。倒转部位的最大位移为17.56 cm,至回采结束时,倒转部位的位移呈现稳定态势。回采结束时,倒转部位退出塑性屈服状态,七中段整体上盘有25 m左右范围处于拉伸塑性屈服状态,并且在计算结束时尚未退出屈服状态。

由上可以,采用单翼回采方式时,最大主应力随着七中段的回采过程逐渐变动,并在七中段上盘矿岩交界处表现明显,呈现应力集中现象。上部倒转部位的最大主应力为6.0 MPa,并在回采过程中呈现稳定。最大位移随着回采步骤的进行也呈现异差,整体最大位移出现在-7 m水平顶板位置,并且逐渐增大,至回采结束时,最大位移为5.77m。根据位移监测记录可以看出,倒转部位的最大位移随回采过程的进行也逐渐增大,但增长率远小于七中段上覆岩层,至回采结束时,倒转部位最大位移为17.56 cm,呈稳定状态。

3 结论

(1)根据对单采场最大安全暴露面积的数值模拟,结合收敛性判据、塑性区判据,并考虑安全系数,在单采场条件下,桃冲矿业公司长龙山铁矿单采场顶板最大安全暴露面积控制在1 700 m2以内是合理可行的。

(2)根据数值模拟结果,采用单翼回采时,影响了上覆岩层和倒转部位的应力分布,地压在走向中央呈逐渐卸压状态,在上盘矿岩交界处出现应力集中现象,在0 m水平以上工程所在位置地压有所增大,局部区域处于塑性屈服状态,倒转部位有冒落的可能性。

(3)建议矿山采用单翼推进回采方案,监测0 m水平以上工程的稳定性。

[1] 吴 昊.数值模拟在采矿工程中的应用[J].科技创新与应用,2014,25:122.

Wu Hao.The application of numerical simulation inmining engineering[J].Science and Technology Innovation and Application,2014,25:122.

[2] 王培涛,杨天鸿,柳小波.边孔角对无底柱分段崩落法放矿影响的颗粒流数值模拟研究[J].金属矿山,2010(3):12-16.

Wang Peitao,Yang Tianou,Liu Xiaobo.Numerical study on caving state of overlying rock and ore-body by caving method[J].Metal Mine,2010(3):12-16.