40CrNiMo小轴热处理后开裂失效分析

2015-04-03张海盟廖庚峰

张海盟,廖庚峰,傅 侨

(中航工业洪都,江西 南昌330024)

0 引 言

40CrNiMo钢是一种优质合金钢,具有较高强度与韧性、良好淬透性以及抗过热的稳定性,在调质状态下,适于制造强度高、界面大的重要件。

40CrNiMo小轴(图1)直径为φ38.4,小轴热处理采用IPSEN多用途气氛保护炉,工艺方法:870℃× 55min正火、870℃×55min淬火(油冷)、500℃×100min回火,热处理后机械性能σb≥1170MPa。40CrNiMo小轴热处理后进行车削加工时,发现有部分零件端头出现中心裂纹(如图2)。针对此零件裂纹,通过对其化学成分、硬度、显微组织及断口形貌的检测和分析,确定了失效原因,并提出了改进建议。

1 检 测

1.1 化学成分分析和硬度测试

图1 40CrNiMo小轴

在小轴端头取样进行化学成分检测,检测结果见表1,各项化学成分偏上限,特别是有害元素硫偏高,已经不符合GB/T 3077《合金结构钢》的技术标准要求。对小轴零件重新检测硬度,外圆部位HRC38-40,中心部位HRC37-41,符合客户要求的σb≥1170Mpa.

图2 零件端头的中心裂纹

1.2 宏观断口

在中心开裂的小轴端头横向取样,经磨平、砂光、抛光后观察裂纹的宏观形貌(图3);裂纹出现在小轴中心部位,纵向贯穿;裂纹分两部分,中心裂纹裂开1mm左右宽,在中心裂纹两端有较细的二次裂纹,裂纹成齿状,相互啮合。

剖开裂纹,宏观观察断口形貌(图4);断口呈腐烂木头状沿纵向断开,现木纹结构,此为典型层状断口;在断口的中心表面有黑色氧化物,断口两侧出现灰色无光泽氧化表面。

表1 40CrNiMo小轴化学成分(质量分数,%)

图3 裂纹形貌

图4 断口形貌

1.3 金相检测

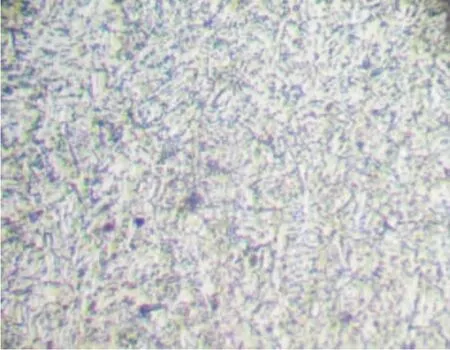

在裂纹附近切取金相试样,经磨平、砂光、抛光工序,4%硝酸酒精腐蚀10s左右,6XCP型金相显微镜观察,裂纹两端无明显脱碳层(图5),裂纹边缘有台阶状;试样的金相组织为回火索氏体+贝氏体+少量铁素体,局部地方存在S化物夹杂(图6),且存在组织不均匀现象(图7);正常40CrNiMo调质组织应为回火索氏体。

图5 裂纹附近的显微组织 (250X)

1.4 原材料检查(低倍组织、金相检查、硬度测试)

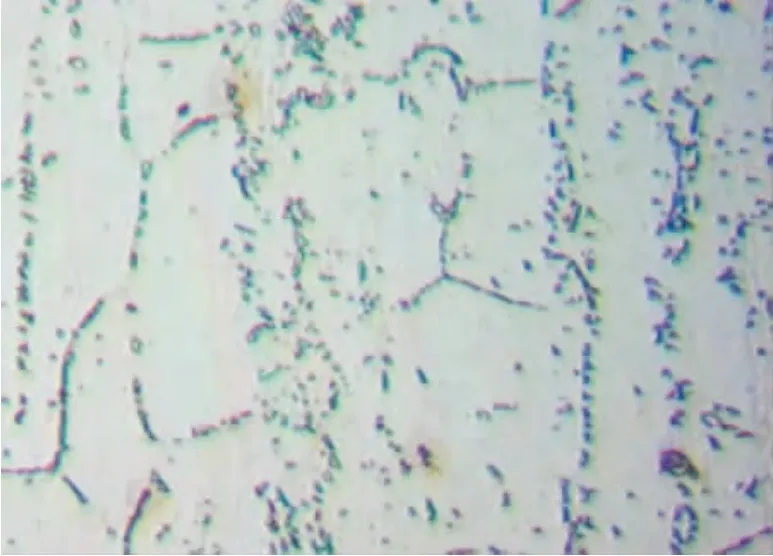

取未经最终热处理的原材料(热轧、退火)切取试样,经磨平、砂光、抛光工序,4%硝酸酒精腐蚀10S左右;宏观观察腐蚀后的试样(图8),试样中心出现明显的偏析带,约12mm宽,难于腐蚀,中心与边缘之间的腐蚀面也可见一丝丝带状偏析。

图6 显微组织(500X)

图7 显微组织(500X)

图8 原材料低倍检测试样

用6XCP型金相显微镜观察试样金相组织,100X观察试样表层,金相组织为带状分布的铁素体+珠光体(图9),晶粒以变形晶粒为主,非等轴晶粒,按GB/T 13299-91《钢的显微组织评定方法》,带状组织为C系列,已经达到5级;在1000X下放大观察,铁素体晶粒明显随热加工方向延长,珠光体可见层状的铁素体和渗碳体,同时还存在颗粒状碳化物(图10)。用硬度计对其检测,硬度值HRB91,满足HB 5269-83《航空用高级优质结构钢钢棒》中退火态的机械性能HB≤269Kg/mm2的要求。

图9 表层带状组织100X

用250X观察中心偏析带组织(图11),大小不一的铁素体晶粒上弥散分布许多碳化物,晶界清晰,存在混晶现象,应为铸造组织;500X观察次外层偏析带出现粒状贝氏体组织(图12),粒状贝氏体特征是大块状铁素体内分布众多颗粒状富碳奥氏体,富碳奥氏体可分解为铁素体和渗碳体的混合物;用500X、1000X观察试样中心(图13、图14),铁素体晶粒内弥散分布许多碳化物,且许多碳化物在晶界中析出成网状分布。用硬度计对其测试,多数部位为HRC20-25,部分硬度HRC31,硬度测试值和金相组织能相互对应。

图11 偏析带显微组织250X

2 分析与讨论

1)原材料化学成分超出GB 3077中40CrNiMo的标准要求。主要合金元素C、Cr、Ni、Mo百分含量在合格范围内,但偏上限;合金元素偏高将对热处理温度和保温时间有一定影响,但影响不大。原材料中S含量超过标准十倍之多,S为有害元素,是炼钢时的原材料杂质,若浇铸时去除不干净,S会在浇铸冷却时提前结晶,容易影响钢水流动性,造成钢材成分偏析,在热加工过程中引起热脆性。

2)试样的层状断口形貌可以佐证原材料存在偏析;层状使钢的力学性能下降,特别是横向力学性能;造成层状主要原因是钢锭结晶过程中夹杂物在晶界上沉淀,在热加工时沉积在晶界上的夹杂物沿加工方向伸长,使晶界变脆弱。

图12 次外层偏析带的粒状贝氏体500X

图13 中心显微组织500X

图14 中心显微组织1000X

3)裂纹周围无脱碳、无增碳表明裂纹出现在最终热处理环节,断口表面的氧化色应为回火过程中造成;裂纹周围组织为回火索氏体+贝氏体+少量铁素体,同时存在组织不均匀现象,钢中存在的硫化物夹杂将影响钢材的力学性能,容易形成裂纹源。

4)原材料低倍组织及金相检测表明,原材料带状偏析严重;造成带状偏析原因为铸造凝固时,各部分存在化学成分不均匀现象,存在偏析的铸坯在随后的热扎过程中,被挤压成带状;消除带状组织的方法一般有扩散退火和正火,但对于偏析严重的组织将无法消除偏析,可以使用锻造方法使晶粒和组织细化,改善材料使用性能。

5)原材料中心网状碳化物是因为材料化学成分偏析严重,在热扎时冷却过程中碳化物沿晶粒边界析出;热轧时,材料中心受到的挤压力较小,网状碳化物没有被击碎,而只是整个晶粒沿热轧方向变形。晶界上网状分布碳化物将降低晶粒结合力,当应力作用在晶界上容易形成裂纹。

6)通过钢材化学成分中S含量超标、低倍组织偏析严重、钢材中心网状碳化物分布等情况,钢的原材料应为炼钢时的料头部分,料头部分原材料成分偏析严重,理应切除重新回炉,但此批钢材料头切取太少,热轧时造成带状偏析。

3 结 论

1)引起40CrNiMo小轴中心裂纹的主要原因是,钢材质量差,铸钢料头切除太少,造成热轧时形成带状组织,特别是中心网状碳化物造成零件热处理时开裂。

2)避免此类裂纹的方法是,强化钢材质量,炼钢时加强脱硫环节,浇铸后钢材应多切除些料头;钢材中轻微的成分偏析可以通过扩散退回加以消除,而料头只能回炉处理。

[1]航空材料手册.中国航空材料手册编辑委员会.北京:中国标准出版社,1988,9.

[2]北京农业机械化学院主编.金属工艺学.北京:农业出版社,1980,7.

[3]中国机械工程学会热处理专业学会会编.热处理手册.北京:机械工业出版社,2008,1.