45#钢圆柱齿轮淬火过程温度场的模拟及工艺优化

2015-04-02杨雄吴林峰吴丙丰长江大学机械工程学院湖北荆州434023

杨雄,吴林峰,吴丙丰 (长江大学机械工程学院,湖北荆州434023)

齿轮是各类机械产品传动系统中的关键零件,其性能的优劣直接影响产品的整体质量。齿轮作为关键的传动零件需要很好的耐磨性和较高的硬度,因此齿轮一般必须经过表面热处理来提高其表面的耐磨性和硬度,实际生产中较常采用表面热处理方式为渗碳淬火[1]。对零件热应力,组织应力以及钢的强度极限有影响的主要因素有零件结构设计、淬火时钢的初始温度 (当温度过大时使奥氏体组织粗大,降低钢的极限强度)、冷却方法及冷却介质。淬火介质 (水)的初始温度对淬火齿轮的性能具有较大的影响。通常取水为淬火介质时,水的初始温度不超过35℃。因此,笔者应用有限元软件Ansys对45#钢齿轮在不同的淬火温度和不同介质温度下的温度场进行研究:固定水温为20℃,改变淬火温度下进行温度场分析;固定淬火温度为830℃,改变水温进行温度场分析。然后优化出介质为水的最佳淬火介质初始温度和淬火钢的初始温度,通过分析对比得出最优的工艺方案。

1 淬火过程温度场模拟的理论基础

1.1 温度场的控制方程

三维热传导微分方程为:

式中,T 是温度,℃;cp是定压比热容,J/(kg·℃);ρ 是材料的密度,kg/m3;q 是相变潜热和塑性生成热,J/m3;t是时间,s;k 是导热系数,W/ (m·℃)。

1.2 初始条件

初始条件是模拟环境的初始状态为已知值。初始条件可以是均匀的,也可以是不均匀的。若T0为己知温度,是常数,则初始条件:是均匀的。

若T0(z,r)为己知温度函数,则初始条件:

是不均匀的。

1.3 边界条件

目前第一类边界条件应用最多,第一类边界条件物体边界上的温度或者温度函数是已知的,可以用如下表达式描述:或

式中,Tw为工件表面温度,是固定值;Tw=(z,r,t)为工件表面的温度函数,是非固定值。

2 三维有限元模型的建立

2.1 建立几何模型

根据圆柱齿轮参数及技术要求,利用SolidWorks软件对齿轮进行三维模型的建造,具体步骤为:[打开SolidWorks软件]→[新建]→[零件图]→[选择视图]→[绘制草图]→[打开插件]→[选择迈迪工具集]→[选择齿轮]→[输入齿轮参数]→[自动生成]。图1即为生成的齿轮三维模型。

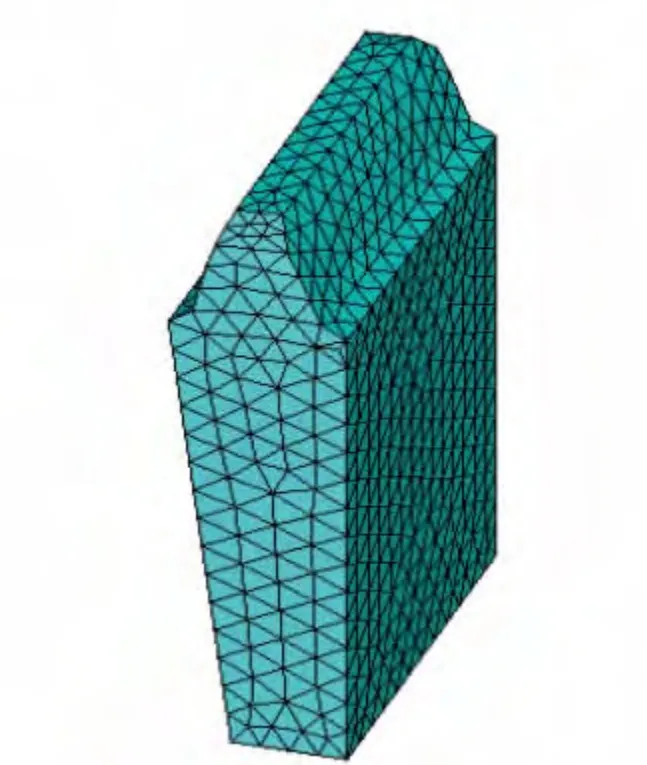

由于齿轮各轮齿参数相同,热处理的边界条件相同,生产中对大模数齿轮一般采用逐步淬火的方法,即对齿轮单齿进行逐一淬火,为了能够准确和方便地建立几何模型,选择圆柱齿轮的1/54部分进行建模,即用圆柱齿轮的单齿建立模型。运用SolidWorks[2,3]软件来构造圆柱齿轮单齿的三维模型,模型构造完后,运用Ansys软件分析。在有限元分析软件Ansys中,应用8节点Solid70单元来进行传热计算,有限元网格模型如图2所示。

图1 用SolidWorks创建的齿轮三维模型图

图2 有限元网格模型

2.2 确定材料性能参数

圆柱齿轮材料选用45#钢,当对其淬火过程利用Ansys软件进行温度场仿真时,需要45#钢的热物性参数 (见表1)和力学参数 (见表2)。

3 不同工艺下齿轮淬火性能比较

3.1 淬火温度对于齿轮淬火性能的影响

为了方便分析,取轮齿上一些特定点进行定量的分析,点的选取参考如图3所示点A、B、C、D、E、F。

表1 45#钢热物性参数

表2 45#钢力学参数

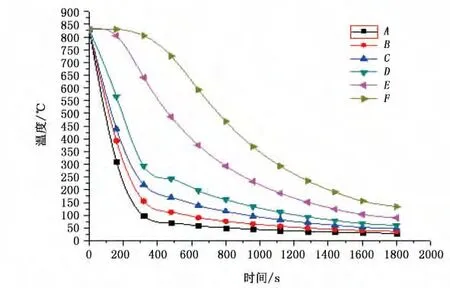

为了研究不同淬火温度对于齿轮淬火性能的影响,依据现场工艺选取淬火温度分别为830、840、850℃,介质固定为20℃,针对各种工艺结果通过Origin软件整理成曲线图来进行对比得出规律[3,4]。淬火温度为830℃介质温度为20℃工艺下圆柱轮齿特定时间节点温度云图如图4所示,齿轮各点处温度随时间变化图如图5所示。根据图4和图5,将淬火分为0~200s、200~800s、800~1800s这3 个时间段来分析。在0~200s时间段,A 点即齿顶处的温度下降非常快,远远大于其他各点。B 点、C 点、D 点温度下降仍然很快,E 点、F 点温度下降相对缓慢。由此可知,齿轮淬火过程中,越靠近齿轮表面温度变化越剧烈,而靠近齿轮内部温度变化相对缓慢。

图3 特定节点示意图

图4 830-20工艺下圆柱轮齿特定时间节点温度云图

在200~800s时间段,A 点、B 点、C 点、D 点在这一时间段温度变化相对减弱,特别是在300~400s这一时间段,A 点、B 点、C 点温度变化减弱的趋势进一步加强,而D 点 (齿根处内部)这一点有温度回升的趋势,由此推断,在200~300s这段时间,温度在300~400℃,正是发生马氏体转变的温度,相变潜热的积累在300s左右得到释放,造成这个位置的温度回升。E 点、F 点温度依然保持相对平稳的下降速率。

图5 830-20工艺下齿轮各点处温度随时间变化图

在800~1800s这个时间段,各点温度变化基本趋于平缓。

齿轮各时间节点处最大温差图如图6所示。由图6可知,温度差在开始阶段不断增大,在400S时达到最大值,随后温度差不断减小。齿轮淬火过程中,温度差是造成内应力产生的根本原因,所以在淬火刚开始的这段时间内,是热应力不断积累的过程,在400s左右热应力达到最大值,随后应力不断减小。

图6 830-20工艺下齿轮各时间节点处最大温度差图

为了比较各种工艺的优劣,将不同淬火温度的温度差 (A 点与F 点的温度差值)作图,图7 所示为水温30℃钢的温度为830、840、850℃工艺下的最大温度差曲线图。由图7可以看出,随着淬火温度的升高,圆柱齿轮表层与芯部温度在同一时刻也一定程度升高,且两者的温差随着淬火温度的升高而变大,由此可以推断变形会随着淬火温度的升高而变大。

3.2 介质温度对于齿轮淬火性能的影响

为研究不同水温对于齿轮淬火性能的影响,依据现场工艺选取水温分别为20、25、30、35℃,淬火温度固定为830℃,现仅列出淬火温度为830℃水温度为35℃工艺下圆柱轮齿特定时间节点温度云图(见图8)作为参考,因结论与830-20工艺相同 (2种工艺下温度场变化趋势相同只是数值上有细微差别),这里就不再重复赘述温度场结论。

图7 830-30、840-30、850-30最大温差曲线图

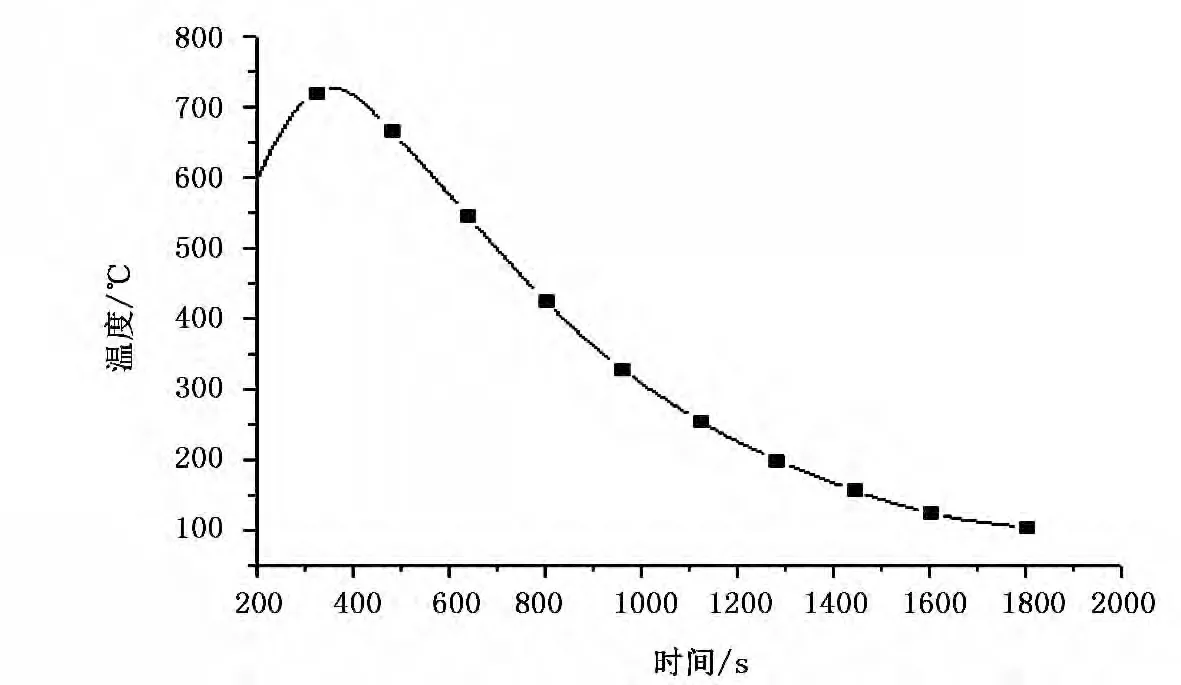

现将(a)830-20、(b)830-25、(c)830-30、(d)830-35这4 种工艺通过Origin 软件整理成曲线图,淬火温度为830℃,水温为20、25、30、35℃下各节点温度随时间变化图如图9所示。为了更清楚比较4种工艺的优劣,将不同介质温度的温度差(A 点与F 点的温度差值)作图。淬火温度为830℃,介质的温度为20、25、30、35℃工艺下的最大温度差曲线图如图10所示。由图10可以看出,随着介质温度的升高,圆柱齿轮表层与芯部温度在同一时刻也一定程度降低,且2者的温差随着介质温度的升高而变小,由此可以推断变形会随着介质温度的升高而变小。

图8 830-35工艺下圆柱轮齿特定时间节点温度云图

图9 830-20、830-25、830-30、830-35工艺下各节点温度随时间变化图

4 结论

图10 830-20、830-25、830-30、830-35最大温差曲线图

1)温度场云图分析结果表明,在0~200s,越靠近齿轮表面温度变化越剧烈,而靠近齿轮内部温度变化相对缓慢;在200~300s这段时间,温度在300~400℃,正是发生马氏体转变的温度,相变潜热的积累在300s左右得到释放,造成齿根处内部的温度回升;在800~1800s,各点温度变化基本趋于平缓。

2)在钢的淬火温度固定下,随着淬火介质水的温度升高,温度差在不断减小,由此可知水温度的升高有利于降低温差。

3)淬火介质水的温度固定下,随着钢的淬火温度升高,温差也升高,由此可知钢温度升高不利于降低温差。

4)淬火温度在830℃,介质温度在35℃时变形量最小,即工艺最优。

[1]彭俊,周述积,楼芬丽.汽车滲碳齿轮用钢及热处理工艺的现状和发展趋势 [J].热处理技术与装备,2007,28 (1):3~6.

[2]张方瑞.Ansys应用基础与实例教程 [M].北京:电子工业出版社,2011.

[3]王焕琴,杜家熙,马孝琴.机械工程材料与热加工 [M].成都:电子科技大学出版社,2000.

[4]李金良.17crZNiZMO 大模数齿轮轴滲碳淬火热处理工艺优化 [J].大型铸锻件,2008 (1):11~13.

[5]Litvin F L,Fuentes A,Fan Q,et al.Computerized design simulation of meshing and contact and stress analysis of face-milled formate generated spiral bevel gears[J].Mechanism and Machine Theory,2002,37 (5):441~459.