基于炉排炉的生活垃圾与污泥混烧技术

2015-03-30郑雪艳王定国

郑雪艳,王定国,刘 海

(重庆三峰卡万塔环境产业有限公司,重庆市生活垃圾焚烧处理及利用企业工程技术研究中心,重庆 400084)

0 引言

截至到2010 年底,我国城镇污水处理厂已建成2 500 多座,污水处理能力已达到1.22 亿m3/d,按污泥含水率80%计,每年污泥产生量近3 000 万t[1]。污泥处理已经成为我国城市发展面临的棘手问题。目前,污泥处理主要采用的技术为堆肥、填埋和焚烧等[2-3]。据统计,其中只有6%采用焚烧处理,8%进行堆肥,其它绝大部分采用填埋进行处理。

填埋技术占用大量的土地资源,我国污泥处理紧张的城市,同时存在人口多、土地资源非常紧缺的问题,因此对国内大城市、特大城市采用填埋方式进行处理往往并不适宜[4]。同时,经过简单脱水的污泥,含水率仍非常高,流动性较好。如此数量巨大的污泥进入填埋场,不仅占用了大量的堆存空间,同时给填埋场的安全运行带来了极大的隐患。

堆肥不适用于重金属含量高的污泥,用于农业前需要对其进行稳定化处理,有一定的风险。目前污泥堆肥产物主要用于园林绿化[5]。另外,堆肥还存在周期长,占地面积大,卫生条件差,肥效差,成本高,经济效益差等缺点。

污泥焚烧是一种高温热处理技术,通入一定量的过剩空气与被处理的污泥在焚烧炉内进行氧化燃烧反应,污泥中有机质和有毒有害物质在高温下氧化、热解而被破坏,实现了污泥无害化、减量化与资源化。以焚烧为核心的处理方法是最彻底的处理方法[6],它能使有机物全部碳化,杀死病原体,可最大限度地减少污泥体积,缺点在于处理设施投资大,处理费用高。焚烧是今后我国提倡的方式,在经济发达、土地紧张的地区应优先采用焚烧方式。

如果利用污水处理厂附近的垃圾焚烧厂、电厂和水泥厂等现有的燃烧设备就近焚烧处理污泥,不仅运输费用低,而且投资少,运行成本低,见效快,在经济效益和环境保护上均具有显著的优势。污泥与生活垃圾混烧,已经成为污泥处理的一个新发展方向。生活垃圾与污泥混烧国内研究较少,本文主要介绍了这两种燃料混烧的技术优势,影响混合燃料燃烧效果的主要因素,混烧面临的主要问题及解决方案。

1 技术优势

根据《城镇污水处理厂污泥处理处置及污染防治技术政策(试行)》,经济较为发达的大中城市,可采用污泥焚烧工艺。鼓励采用干化焚烧的联用方式,提高污泥的热能利用效率;鼓励污泥焚烧厂与垃圾焚烧厂合建;在有条件的地区,鼓励污泥作为低质燃料在火力发电厂焚烧炉、水泥窑或砖窑中混合焚烧。

近年来,机械炉排炉垃圾焚烧技术在我国取得了成功,在减量化、无害化和资源化方面都取得了显著的效果,究其原因在于炉排炉对燃料的适应能力很强,其设计初衷就考虑了燃料复杂性以及高含水率、低热值等不利特点。目前,我国应用较好的机械炉排炉,都能够很好的焚烧高水份、低热值的垃圾。垃圾与污泥虽有较大不同,但都具有含水率高、热值低等特点。只要控制好合适的混烧比例,对垃圾焚烧发电厂正常运行的影响就比较小。机械炉排炉主要技术优势如下:技术成熟,尤其大型焚烧厂几乎都采用机械炉排炉;更适应国内垃圾高水分、低热值的特性,确保垃圾完全燃烧;操作可靠方便,对垃圾适应性强,不易造成二次污染;经济性高,垃圾不需要预处理直接进入炉内,运行费用较低;设备寿命长,稳定可靠,运行维护方便。

同时,生活垃圾发电厂具有配套烟气处理系统。将污泥与生活垃圾按一定比例混入焚烧炉,在炉膛高温作用下,可将有毒有害有机物氧化分解,排放的烟气进入烟气处理系统,避免了二次污染,焚烧产生的热量经余热锅炉回收后用于发电[7]。焚烧后的炉渣可作为建筑材料,如作为沥青填料、路床或路基材料、砖瓦材料和水泥原料等,实现了污泥处理与电厂发电的双重“节能减排”。

表1 为我公司运行的垃圾发电厂今年6 月份的运行数据,从表中可以看出,垃圾焚烧发电发电量高,厂用电率低,工业水和天然气(辅助燃料)耗量也比较低,具有很好的经济效益。且在电厂不停炉大修且设备没有故障、垃圾正常供应的情况下,不需要消耗辅助燃料。同时我公司运行的垃圾焚烧电厂停炉大修周期一般都在9 个月以上。

表1

2 混合燃料焚烧过程及主要影响因素

生活垃圾与污泥组成混合燃料的燃烧是在氧气存在的条件下有机物质的快速、高温氧化。混合燃料的实际焚烧过程十分复杂,经过干燥和热分解后,产生许多不同种类的气、固可燃物,这些物质与空气混合,达到着火所需的必要条件时就会形成火焰而燃烧。因此,混合燃料的焚烧是气相燃烧和非均相燃烧的混合过程,它比气态燃料和液态燃料的燃烧过程更复杂。燃料燃烧过程分为完全燃烧和不完全燃烧。燃烧过程中应尽量避免不完全燃烧现象,尽可能使混合燃烧完全。在理想的状态下,混合燃料进入焚烧炉后,依次经过干燥、燃烧、燃尽三个阶段后,其中的有机可燃物在高温条件下可以完全燃烧,生成二氧化碳和水,并放出热量。但是在实际的燃烧过程中由于焚烧炉内的操作条件达不到理想的效果,致使燃烧不完全,严重的情况下将产生大量的黑烟,并且排出的炉渣还含有有机可燃物。因此,实际运行过程中的燃烧控制很重要,要根据燃烧情况及时调整配风、进料速度和炉排运行速度等相关参数。影响混合燃料燃烧的主要因素为停留时间(垃圾的停留时间、烟气的停留时间)、温度(最高温度)和湍流度(生活垃圾和空气的混合程度)称为3T 要素,是反应垃圾焚烧炉性能的重要指标。

3 炉排炉焚烧污泥面临的主要问题及解决方案

3.1 面临的主要问题

在已有的垃圾焚烧厂混烧污泥首先要解决污泥的加入方式问题,避免污染厂区环境;污泥含水量高、热值极低,可以利用的热量有限,会对垃圾的燃尽产生影响,从而使炉渣的热灼减率提高;污泥混烧后炉排底部的漏渣有一定程度的增加,因此需要对炉排的间隙进行调整;混烧污泥影响垃圾燃烧工况,降低垃圾焚烧系统的发电量,因此混烧比例不能太高,需严格控制,实现最佳的燃烧工况和较低的炉渣热灼减率;混烧污泥后要防止造成二次污染,评估现有的烟气净化系统,保证NOx、CO、HCl 和SO2等污染物,以及Hg、Pb、Cr 和Zn 等重金属达标排放。由于污泥的重金属含量一般较高,且高于生活垃圾,烟气中的重金属会有明显的上升。因此重金属含量过高的污泥不宜于直接混烧,否则易带来二次污染。

3.2 污泥加入方式

第一种方案:污泥直接进入垃圾坑,利用起重机对垃圾和污泥进行混合,然后一起进入焚烧炉给料斗和溜槽,该系统为开式系统。

第二种方案:污泥经固体泵进入喷射系统,在喷嘴出口被粉碎为小颗粒进入炉排的干燥区域,然后燃烧。该系统可以布置在锅炉或焚烧炉的侧墙上,为闭式系统。

第三种方案:污泥利用分配集箱进入进料斗,集箱的每个支管都安装控制阀,阀门可以间隔性地打开或关闭,把污泥分配到进料斗整个宽度范围内。分配集箱可以安装在垃圾坑内进料斗一边的侧壁上,为开式系统。

第四种方案:污泥经分配集箱进入溜槽,集箱的每个支管都安装控制阀,阀门可以间隔性地打开或关闭,把污泥分配到溜槽整个宽度范围内。分配集箱可以安装在锅炉房内,溜槽侧墙,锅炉前墙附近,为闭式系统。

第一种方案费用较低,但是污泥容易积在坑底,且不容易控制实际的进料量,因此不建议采用此方式。第二种方案垃圾与污泥混合均匀,但是投资运行费用较高,且需要在炉排上开孔。第三种方案费用较低,简单可靠,但是只能在大修时维护,抓斗可能与分配装置相碰,垃圾与污泥混合相对较差。第四种方案运行可靠,垃圾与污泥混合均匀,且运行时可以维护,但相比第三种方案费用较高。考虑到经济、工艺、运行、维护、健康和安全等各个方面,计量后直接进入溜槽的封闭系统更加可行。但是污泥进料方式还需要根据实际情况进行综合评估。如果在已经建成的垃圾焚烧厂进行焚烧,采用第三种方式进行技改的费用就相对较低,这种情况建议采用第三种方式。如果混烧的污泥量很低,主要追求的是混烧效果,就可以采用第二种方案。

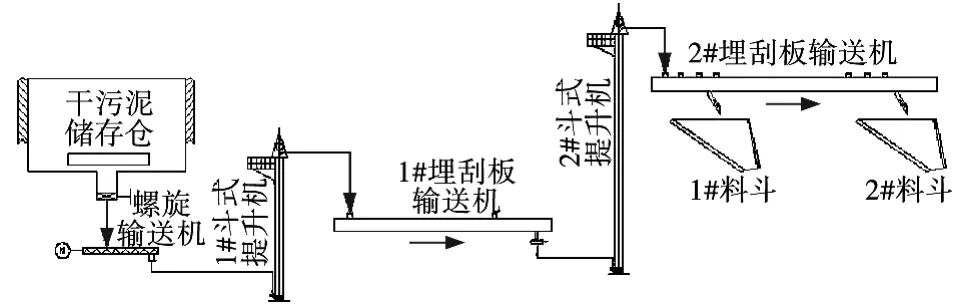

工程应用实例:两条生产线,在垃圾焚烧炉旁边设置一套输送系统,将污泥通过该系统直接输送至焚烧炉的进料斗后入炉。该系统包括1 个污泥料仓、1 台螺旋输送机、2 台斗式提升机、2 台埋刮板输送机、焚烧炉料斗处设置的污泥进料口等组成的污泥进料系统,该系统的工艺流程图见图1。

图1 污泥加入焚烧炉的方式

3.3 污泥混烧后的炉排漏渣的解决方案

我公司采用的焚烧炉技术炉排以列为单位,每列炉排框架上固定炉排片和移动炉排片以行为单位交替布置,移动炉排片行在固定炉排片行上作往复的逆推运动。每行单元的炉排片之间采用加工面接触并用螺栓固定,移动炉排片与固定炉排片之间的运动接触面采用加工面形式,即所有炉排片之间都无间隙存在,因此,不会出现漏渣情况。每行炉排片与中间隔墙(或两边侧墙)间均设置了合理的膨胀间隙,该间隙是理论计算和多年运行经验相结合得出的,既能吸收炉排片因受热产生的横向膨胀,又能让每行炉排片边沿与隔墙(或侧墙)的间隙在运行中始终维持在较小的范围内;既保证了炉排片的长期往复运动不因其热膨胀出现卡死的现象,又有效防止了过多的炉渣漏到炉排下灰斗。所以该焚烧炉技术炉排的漏渣量非常小。

3.4 污泥混烧比例

污泥混烧比例在很大程度上取决于污泥和垃圾的特性以及热值。

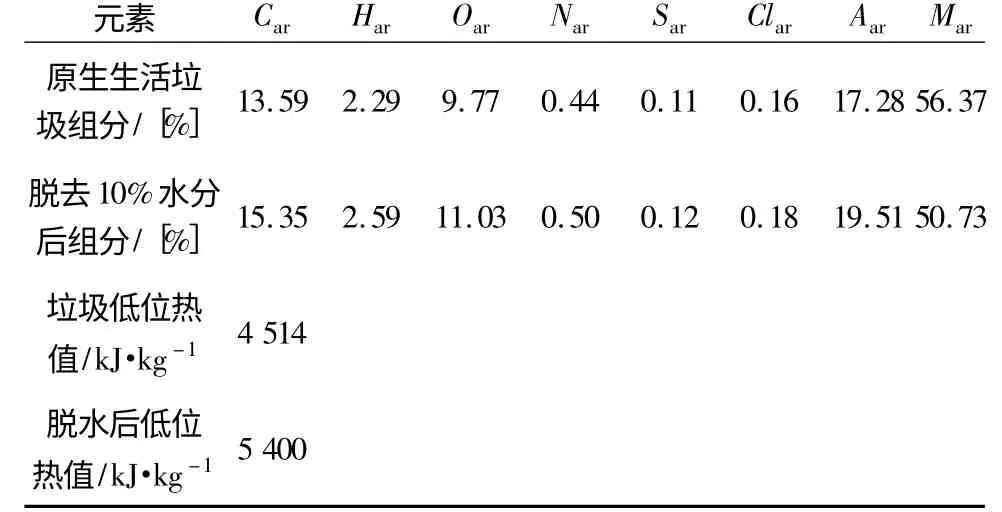

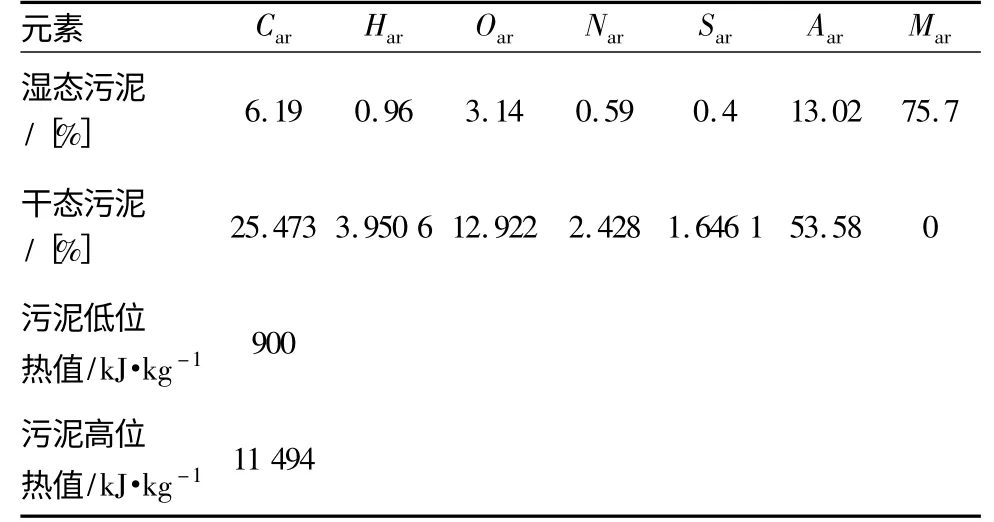

本文以重庆市2011 年检测的垃圾组分数据为分析对象,垃圾低位热值4 514 kJ/kg(注明:原生垃圾取样),详见表2。根据我公司在垃圾焚烧厂的检测结果,垃圾在垃圾坑发酵3 ~5 d,会脱出一定比例的渗滤液,本文按10%考虑,热值就会得到提高。经计算垃圾在垃圾坑发酵3 ~5 d 左右后,入炉垃圾热值约5 400 kJ/kg。污泥以重庆某污泥厂典型的组分为分析对象,详见表3。

表2 垃圾组分及热值

表3 污泥组分及热值

以600 t/d 处理量的焚烧炉和余热锅炉系统为例,分析在当前垃圾热值下,加入污泥量不同时的理论燃烧温度和烟气在高温区域的停留时间。其中《生活垃圾焚烧处理工程技术规范》(CJJ - 90 -2009)规定“烟气在不低于850℃的条件下滞留时间不应小于2 s”。如表4 所示,污泥混烧比例不同时,经过2 s 的流动,温度仍大于850℃,满足规范的要求。因此在较低的比例范围,生活垃圾和污泥混烧是可行的。当污泥混烧比例超过20%时,混合燃料热值低于4 500 kJ/kg 时,烟气经过2 s 的流动,温度低于850℃,无法满足规范的要求。

但是污泥的混入,对垃圾的着火和燃烧都有一定的影响,经过在我公司生活垃圾焚烧厂做实验证实:80%以上含水率的污泥加入5%对燃烧工况就有很大的影响,因此含水率很高的污泥不宜采用焚烧方式处理;污泥混烧之前最好经过干化使含水率降至80%以下。混烧污泥在一定程度上降低了燃烧效果和发电量[8],建议污泥混烧比例为10% ~15%,最高不能超过20%。最佳的干化含水率和混烧比例需要经过试验和经济性对比后进一步研究确定。

表4 混烧污泥比例不同时的烟气温度和在850℃以上的停留时间

4 结论

(1)时间、温度和湍流度是影响混合燃料效果的主要因素,80%以上含水率的污泥加入5%对燃烧工况就有很大的影响,因此含水率很高的污泥不宜采用直接焚烧方式处理;

(2)重金属含量过高的污泥不宜于与生活垃圾混烧,否则易带来二次污染;

(3)污泥热值较生活垃圾热值低,相应的焚烧发电量会有一定的损失。同时污泥混烧在一定程度上降低了垃圾的燃烧效果,污泥加入后应保证良好的燃烧效果,建议污泥混烧比例为10% ~15%,最高不能超过20%。

(4)工程应用中需根据现场条件和焚烧炉装置的特点等因素选择合理的污泥加入方式,并解决好炉排底部的漏渣问题。

(5)在生活垃圾焚烧厂混烧污泥为污水厂的污泥处理提供了一个方向,但是混烧比例有限,混烧工艺也需要进一步研究。

[1]方平,岑超平,康子君,等. 污泥焚烧大气污染物排放及其控制研究进展[J]. 环境科学与技术,2012,35(10):70 -80.

[2]李博,王飞,严建华,等. 污水处理厂污泥干化焚烧处理可行性研究[J]. 环境工程学报,2012,6(10):3399 -3404.

[3]康军,张增强,邵淼.玉米秸秆添加比例对污泥堆肥中Cu 和Sn 形态的影响[J].环境工程学报,2011,5(2):437-442.

[4]朱英,赵由才,李鸿江.城镇污水处理厂污泥填埋处理方法与技术分析[J].中国给水排水,2010,26(20):12-15.

[5]陈曦,杨丽标,王甲辰,等. 施用污泥堆肥对土壤和小麦重金属累计的影响[J]. 中国农学通报,2010,26(8):278 -283.

[6]蓝海明.城市污水污泥的处理处置技术及工艺分析[J].中国新技术新产品.2014,12(上):128.

[7]陈兆林,温俊明,刘朝阳,等. 市政污泥与生活垃圾混烧技术验证[J].环境工程学报,2014,8(1):324 -328.

[8]王罗春,李雄,赵有才. 污泥干化与焚烧技术[M].北京:冶金工业出版社,2010.