双层水冷壁辐射废热锅炉受热面粒子磨损状况的数值预测

2015-03-30谭建宇张彦军吴少华刘庆江邱朋华赵彦华

谭建宇,张彦军,吴少华,刘庆江,邱朋华,唐 慧,赵彦华

(1.哈尔滨锅炉厂有限责任公司 博士后工作站,黑龙江 哈尔滨 150046;

2.哈尔滨工业大学 博士后流动站,黑龙江 哈尔滨 150001)

基于煤气化的多联产能源系统是提高能源利用率,减少燃煤污染物排放的重要利用方式[1-2]。辐射式废热锅炉则是多联产系统中高温显热回收的重要装置,采用辐射式废热锅炉回收气化炉出口高温、高压合成煤气的高温显热可以提高系统效率[3-4],同时对排入的大量灰渣颗粒可进行惯性分离,降低系统中辐射式废热锅炉后续连接设备的运行风险。

双层水冷壁辐射式废热锅炉在相同热容量回收的情况下,具有水冷壁结构体积小、换热效率高,造价低的优点而在现有的多联产系统中被大量使用,但其内部结构相对其它类型废热锅炉要复杂的多,且工作运行条件复杂苛刻,相关实验研究工作难于开展。因此,针对辐射式废热锅炉的传热、多相流的实验研究较少,相关研究工作主要集中在数值模拟方面[5-9]。其中华东理工大学倪建军、于广锁等[7-9]开展了辐射式废热锅炉结构、传热、两相流动等多个方面的研究,从数值模拟的角度揭示了辐射废热锅炉内部结构对合成煤气、灰渣粒子的流动和传热的影响规律,并从实验角度给予了验证,该研究对辐射式废热锅炉的设计制造和安全运行有着重要的指导意义。而针对锅炉受热面机械磨损的研究较多[10-17],目前应用最为广泛的,针对煤灰粒子与塑性材料冲蚀磨损量的预测公式为Tabakoff 等[10]通过实验测定给出的实验关联式。此外,浙江大学樊建人等[12-15]从颗粒与锅炉内管束的碰撞和磨损机理进行了深入的研究,同时对电站锅炉、流化床锅炉的磨损量预测,以及相应的防磨措施和效果进行了探讨。

针对某中试煤气化多联产系统中双层水冷壁辐射废热锅炉,该锅炉需要有针对性的进行变工况和高负荷的连续长期运行,由于其内筒水冷壁和内外水冷壁夹层空间较小,存在无法进行检修的缺点。本研究将辐射式废热锅炉内传热和两相流动的模拟与煤灰粒子与壁面的冲蚀磨损的计算相结合,通过对水冷壁壁面磨损区域磨损量的预测以提供进行局部防磨处理的依据,在保证设备规定的试验区间内安全可靠运行的基础上,降低加工制造和运行成本。

1 研究对象与设计运行参数

1.1 研究对象

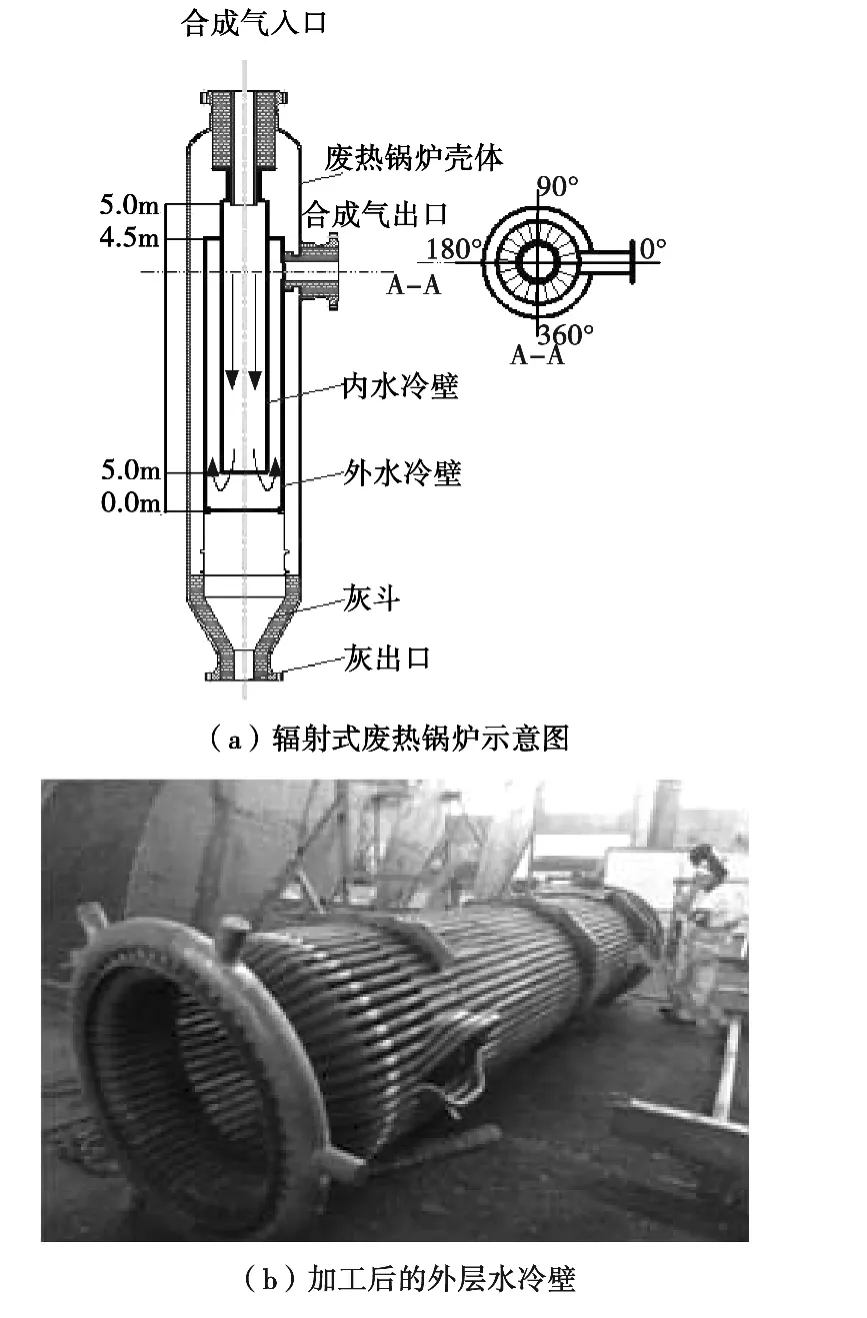

本研究针对某煤气化中试实验系统中高温显热回收的双层水冷壁辐射废热锅炉,图1(a)给出了双层水冷壁辐射式废热锅炉结构示意图,图1(b)为加工后的外层水冷壁以及废热锅炉出口。系统采用多段分级转化流化床作为煤热解气化发生装置[18-19],气化床后接高温旋风分离装置,将高温、高压合成煤气夹带的部分大尺度固体颗粒分离,并输送回流化床内进一步热解,以提高碳转化率。剩余固体颗粒与合成煤气进入辐射式废热锅炉进行高温显热回收。辐射废热锅炉采用间歇式干排灰方式,下部设有灰斗,可对进入辐射废热锅炉的固体颗粒进一步进行惯性分离。由于中试用辐射废热锅炉合成煤气处理量较少,因此其入口、内外筒水冷壁直径设计取值均较小,分别为dinlet=0.25 m、din=0.8 m 和dout=1.24 m,内外水冷壁高均为h =4.5 m,内外水冷壁错开0.5 m 以方便上集箱的布置,如图1(a)所示。

图1 双层水冷壁辐射废热锅炉

由于中试运行中辐射废热锅炉内粒子浓度较高,受热面势必存在一定的磨损,而且在如此狭小的内筒和内外筒夹层空间无法开展必要的检修工作,如对整个辐射式废热锅炉换热面进行全面的防磨处理,不但大大提高了加工成本,同时降低了换热面的传热效率。本研究对辐射废热锅炉内外水冷壁机械磨损状况进行数值预测,并在设计和加工过程中有重点的对预测磨损严重区域进行局部防磨处理,在保证辐射式废热锅炉连续、安全运行的同时,降低加工成本提高受热面传热效率。

1.2 设计运行条件

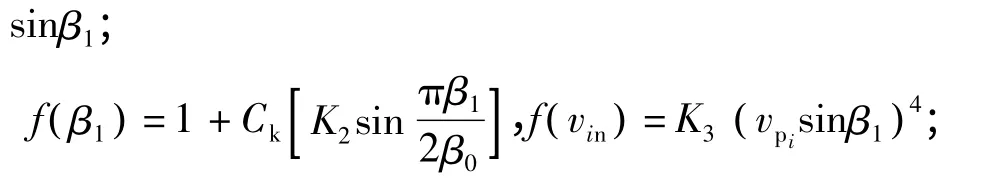

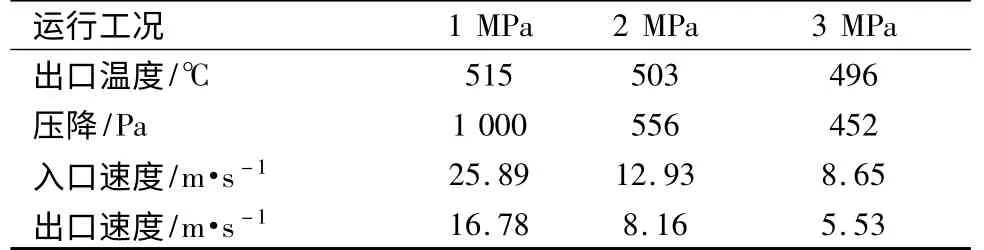

辐射废热锅炉设计运行条件如表1 所示,由于气化方式和多段床后接旋风分离设备的原因,导致进入辐射式废热锅炉的合成煤气温度较低,仅为950℃,低于灰渣的软化温度,因此可认为进入辐射式废热锅炉的灰渣为硬颗粒,设计计算中不考虑水冷壁壁面结渣,只考虑固体颗粒对壁面的磨损。此外,设计计算过程中仅考虑系统运行标准工况,即运行参数不随时间变化。设计过程中应中试实验要求,需考虑要求的三种不同压力的运行工况。

表1 辐射式废热锅炉设计运行条件

表2、表3 分别给出了进入辐射式废热锅炉的合成煤气组份以及固体灰渣颗粒粒径分布。

表2 合成煤气组份(V/V%)

2 数学物理模型

2.1 连续相模型

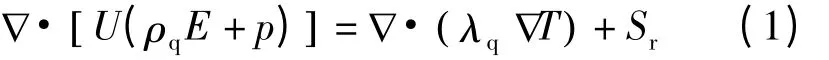

辐射式废热锅炉内针对连续介质流动模拟采用文献[9]推荐的realizable k -ε 模型。描述稳态传热过程的能量方程为

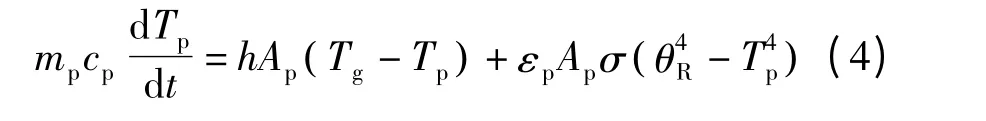

由方程可见,固体颗粒的内能变化是颗粒与流体的对流换热,以及粒子与流体和壁面的辐射换热共同作用的结果。式(4)中,mp、cp、Tp、Ap和εp分别为固体颗粒的质量、比热、温度、表面积和表面发射率;h 为对流换热系数,Tg为合成煤气的温度,θR为辐射温度(包括气体、壁面等)。

式中

U——速度矢量;

E——内能;

Sr——能量源项(包括辐射和相间传热量);

ρq——相密度;

λq——相导热系数。

由于进入辐射式废热锅炉合成煤气气体组份较多,如表2 所示,共7 种。在高温、高压情况下其物理化学形式各不相同,各组份间的能量传递采用组份输运模型,其输运方程为[7-9]

式中

ρ——合成煤气密度(按理想气体处理);

uj——j 方向上的速度分量;

Di,m——组份i 质量扩散系数;

Sct——湍流Schmidt 数;

μt——湍流粘度;

Yi——组份i 的质量分数。

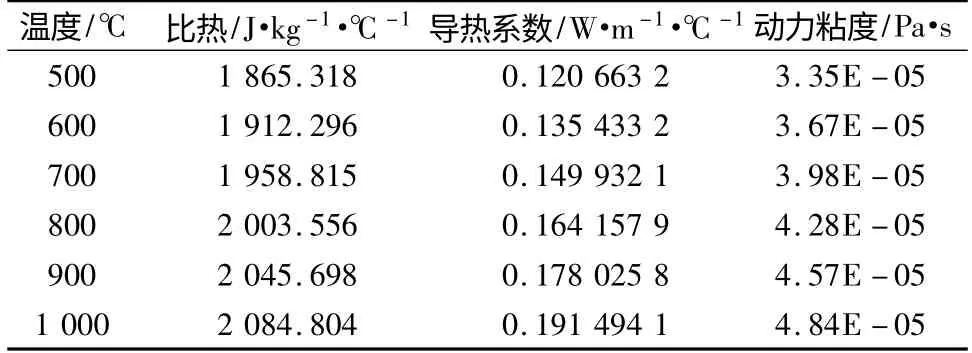

表4 合成煤气物性参数

2.2 离散相模型

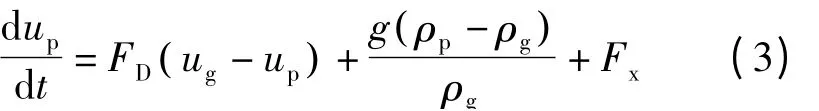

辐射式废热锅炉内固体颗粒的运动轨迹通过积分Lagrangian 坐标系下的颗粒作用力微分方程获得。根据固体颗粒的受力平衡,其作用力平衡方程为(x 方向)[20-21]

式中,up、ρp和ug、ρg分别为固体颗粒和合成煤气的速度和密度;式(3)中右侧第一项为单位质量粒子的拽力项,第二项为重力和浮力的合力,第三项则为附加力的合力(包括虚假质量力、热泳力、布朗力和Saffman 力等)。

固体颗粒温度可通过求解离散相与连续相间的热平衡方程获得[20-21]

2.3 辐射传热计算模型

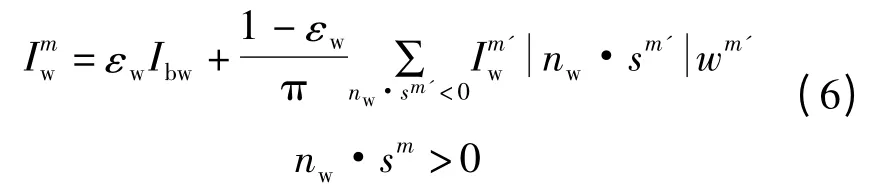

由于进入废热锅炉内的合成煤气和灰渣颗粒温度较高,因此在炉内的传热以辐射传热为主,本研究针对气体和粒子辐射传热的求解采用离散坐标模型[20-21],其形式为

其壁面边界条件为

式(5)中,m=1,2,…M 为离散方向;Im为m 方向上的辐射强度;μm、ηm、ξm和wm分别为对应m 方向上的方向余弦值和立体角权值;ka和ks分别为吸收和散射系数,对于气体辐射不考虑散射;式(6)中,εw为壁面发射率;nw和sm'分别为壁面内法向单位向量和m'方向单位向量。

将技能竞赛融入教学改革中,深化产教融合,提升了汽车专业群教师教学能力、人才培养质量,助推了专业建设水平的提升。2017年“汽车运用与维修技术”专业被教育部等部委评为全国职业院校交通运输大类示范专业点,“实施‘赛教融合’,深化‘产教融合’,提升汽车专业群人才培养质量”获得2017年江苏省高等教育教学成果一等奖,“汽车营销与服务”专业2017年被立项为江苏省高等职业教育高水平骨干专业建设项目,“新能源汽车运用与维修”“汽车营销与服务”两个教学团队被评为江苏高校“青蓝工程”优秀教学团队。

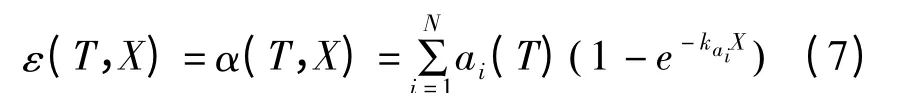

式(5)和式(6)中合成煤气中的辐射特性参数采用灰气体加权和模型[22-23](WSGG)计算得到,即假设气体总吸收率α(或发射率ε)为参与辐射的多原子或双原子极性灰气体吸收率或发射率的加权和

式中 ai(T)——对应灰气体权因子;

kai——灰气体吸收系数;

N——灰气体数目。

3 粒子磨损计算

3.1 粒子与壁面非弹性碰撞

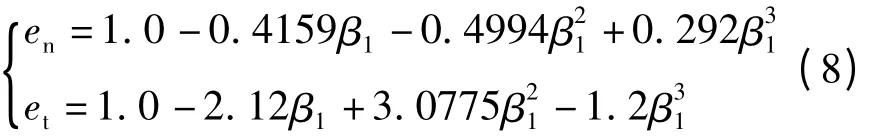

粒子从辐射废热锅炉入口随合成气流进入辐射式废热锅炉内筒,由于流通截面增大,粒子随气流扩散与内水冷壁的内壁面碰撞。由于碰撞引起粒子动能改变与粒子碰撞壁面的速度和撞击角度相关,模拟碰撞过程中引入了Tabakoff 等[10,17]基于统计学提出的反弹系数的经验公式

en和et分别为法向和切向反弹系数;下标1,2分别表示碰撞前后的物理量;β1为颗粒与金属壁面碰撞时速度的入射角。

3.2 壁面局部磨损量计算

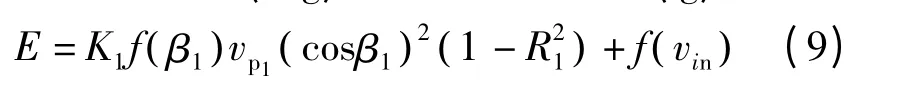

粒子与不锈钢(13CrMo44)水冷壁壁面的碰撞的磨损量可由Tabakoff 等[10]通过实验得出的,用于计算煤灰颗粒与碳钢壁面的碰撞时产生的磨损量经验公式计算。其壁面局部磨损率E 定义为目标金属材料质量损失量(mg)与碰撞粒子质量(g)之比

式中,vp1为粒子碰撞速度;R1=1 -0. 0016vpi

当β1≤3β0时,Ck=1,否则Ck= 0,β0= π/9;

K1=1.505101 ×10-6,K2=0.296,K3=5.0 ×10-12。

为更直观考察辐射废热锅炉内部水冷壁壁面磨损情况,本研究将内外水冷壁壁面沿高度和角度划分若干区域,将各区域内的磨损量进行累加再与该区域面积相除,可得各区域磨损单位面积磨损量分布

式中 δi——第i 个区域单位面积磨损量分布/mg·m-2;

Si——该区域面积。

3.3 内外水冷壁壁面磨损状况计算步骤

双层水冷壁辐射式废热锅炉壁面磨损可按如下步骤计算:

(1)根据辐射式废热锅炉气、固两相流动以及传热模拟,获得稳定运行工况下废热锅炉内合成煤气温度场、流场分布,以及不同粒径固体粒子的运行轨迹;

(2)根据固体颗粒运行轨迹,统计与内水冷壁内、外侧和外水冷壁内侧碰撞粒子的粒径、质量、入射角度,使用Tabakoff 的经验公式计算水冷壁壁面的磨损量;

(3)将内、外水冷壁分别沿壁面高度和角度划分区间,通过累加得到各区间的金属磨损量,进而判定沿高度和角度方向上水冷壁壁面磨损程度。

4 模拟结果与分析

4.1 各工况模拟结果

粒子从气化炉随高温、高压合成煤气进入辐射式废热锅炉,首先与内水冷壁的内侧换热,期间部分粒子由于惯性和重力沉降落入辐射式废热锅炉下灰斗;而合成气则夹带其余粒子,进入内水冷壁外侧与外水冷壁内侧构成的夹层空间,继续与内水冷壁外侧和外水冷壁内侧壁面换热后通过连接管道进入对流式废热锅炉。

表5 给出了三种运行工况下的辐射式废热锅炉合成煤气出口温度、压降、以及进出口速度的模拟结果。在相同质量流量下,随压力升高,合成煤气体积流量减小,其对流传热减弱,辐射传热增强,合成煤气在辐射废锅内的总换热量增加,出口温度随压力升高呈下降趋势,同时气体整体压降也随之降低。

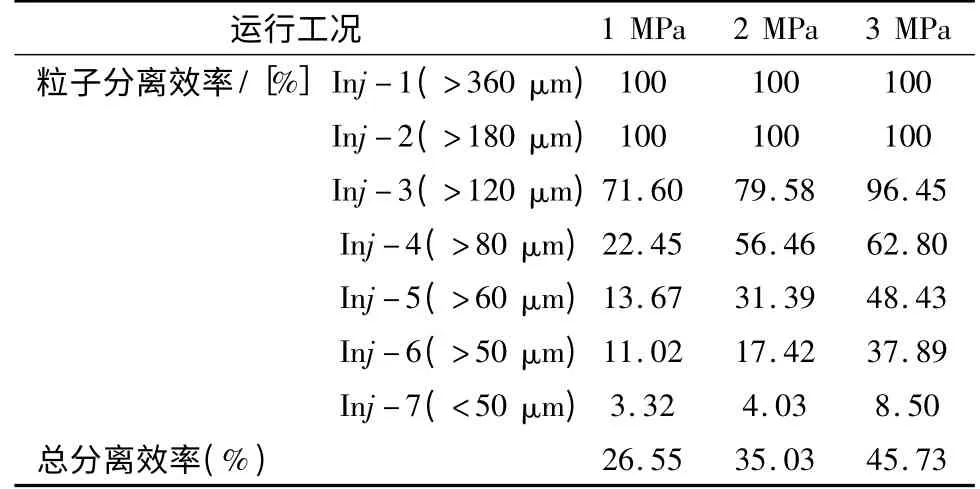

表6 给出了不同运行工况下,不同粒径粒子内筒分离情况。三种运行工况下,粒径大于180 μm的粒子由于自身重力和惯性作用,全部落入内筒水冷壁下部的灰斗,分离效率为100%;粒径小于180 μm的粒子,随合成煤气压力升高,其分离效率也随之提高,这主要随压力升高气流流速降低,粒径较小的颗粒受合成气流夹带作用减小,因此易于在辐射废热锅炉内筒下侧进入灰斗。

表5 不同运行工况下模拟计算结果

表6 不同运行工况下粒子内筒分离情况

图2 不同工况下辐射废热锅炉剖面速度矢量

图2 给出了各运行工况下,辐射废热锅炉内气体速度矢量图。由于炉内运动粒子受力主要来自于气体运动的拽力,其次是自身重力、浮力和附加力,因此,气体运动方向对粒子运动方向起着主要作用。图2(a)、(b)和(c)中随入口射流速度减小,辐射废锅上部由射流负压产生的环流减少。

4.2 各工况磨损情况

(1)1.0 MPa 工况受热面磨损情况

为考察辐射废热锅炉内部水冷壁壁面磨损情况,本研究将内外水冷壁壁面沿高度和角度,分别取Δh=0.01 m 和Δφ=10°划分若干区域,通过采用式(9)和式(10)计算了内外水冷壁各受热面的磨损情况。

本研究根据实际运行要求,统计了废热锅炉连续运行30 天的壁面磨损情况。图3 ~图5 给出了1.0 MPa 运行工况下,内水冷壁内、外侧和外水冷壁内侧的单位面积磨损分布;图6 为1.0 MPa 工况水冷壁主要磨损区域与局部速度矢量图;将磨损分布与局部速度矢量分布对比可以更好的了解磨损产生的原因。

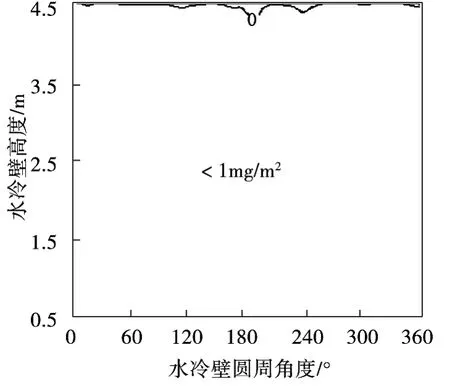

图3 1.0 MPa 工况内水冷壁内侧磨损分布情况

图4 1.0 MPa 工况内水冷壁外侧磨损分布情况

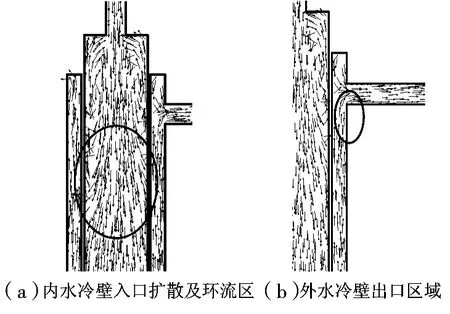

图3 给出了1.0 MPa 运行工况下内水冷壁内侧磨损分布情况。计算结果表明:内水冷壁内侧磨损是最为严重的,单位面积磨损量最高达100 mg/m2,其磨损主要来自于入口高速气流夹带粒子的扩散冲击和由于射流产生的负压环流区域,如图6(a)所示位置,由图3 中内水冷壁内侧磨损情况可知,其磨损主要集中在3.5 ~4.5 m 这个高度,而这个区域正是气流夹带粒子由入口进入辐射废热锅炉内筒的扩散冲击区域和由于入口射流产生的负压环流区域。

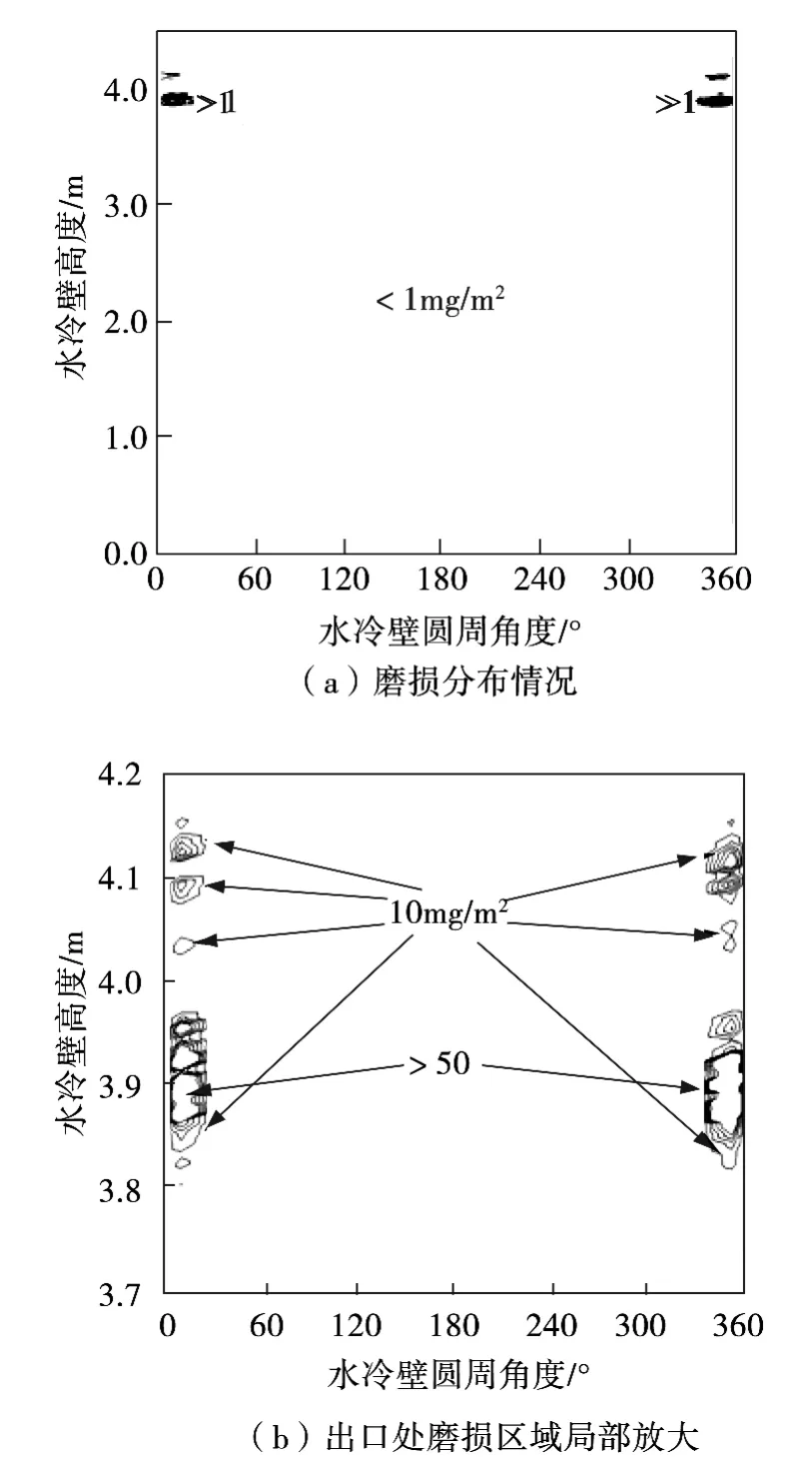

图5 1.0 MPa 工况外水冷壁内侧磨损分布情况

由图4 和图5 磨损分布情况可以看到,对于夹层空间中的内水冷壁外侧和外水冷壁内侧的绝大部分区域其单位面积磨损小于1 mg/m2,可认为基本没有磨损,这主要是由于部分粒子在由内筒向上翻转进入夹层区域时落入灰斗,其次由于合成煤气和粒子的温度降低,其流速也随之降低,即粒子撞击壁面速度减小,这也是内水冷壁外侧磨损量较小的原因。但外层水冷壁内侧换热面积,辐射废热锅炉出口处存在磨损很小的磨损严重区域,如图5(a)所示,其位置恰好位于高度3.8 ~4.2 m;图5(b)为磨损区域的局部放大图,可见最大磨损区域位于出口处的下部,最大单位面积磨损量约200 mg/m2;此处出现如此大的磨损主要是由于该区域为合成煤气和粒子进入对流式废热锅炉前在辐射废热锅炉内的汇集区域,如图6(b)所示;同时由于连接对流废热锅炉的出口管道变小,气体和粒子的流动速度增加造成了此处的磨损。

此外,由于辐射式废热锅炉合成煤气出口位于锅炉的右侧,因此气流从废热锅炉入口向左侧偏转,而从内筒水冷壁下部向上翻转则向右侧出口位置汇集,故内水冷壁磨损集中在90° ~270°区间,如图3所示;而外水冷壁则集中在出口0° ~20°和340° ~360°区间,如图5 所示。

图6 1.0 MPa 工况水冷壁主要磨损区域

图7 1.0 MPa 工况内水冷壁内侧不同粒径粒子磨损

(2)1. 0 MPa 工况不同粒径粒子内壁面磨损情况

由于采用如图3 所示云图不方便进行不同粒径粒子磨损分布以及不同运行工况磨损情况的比较,本研究沿高度方向划分若干环形区域,通过统计不同粒径粒子在区域内的磨损量进而计算得到沿高度方向的单位面积磨损分布。同理,也可通过按角度方向划分带状区间,统计各区间累积磨损进而计算得到单位面积磨损量沿角度方向分布情况。

图7(a)和图7(b)分别给出了1 MPa 工况下内水冷壁壁面不同粒径粒子沿高度方向和圆周角度磨损情况。可见磨损主要来自于粒径小于50 μm 的颗粒,这主要是由于:(1)该粒径粒子质量份额最大,约占总质量的32.1%;(2)由于质量较小,受气流夹带作用,在入口处容易扩散冲击壁面,而粒径大于120 μm 大粒径粒子则受惯性力和重力作用,直接冲入灰斗,没有撞击磨损壁面。图7(a)和图7(b)则进一步体现出了图3 磨损量分布结果,由于气流从废热锅炉入口向左侧偏转,其主要磨损区域位于90° ~270°区间,而高度则处于3.5 ~4.5 m 区间。这也表明本节采用的沿高度和角度方向的分别统计磨损分布情况的方式是可行的。

图8 三种运行工况下内水冷壁磨损情况

(3)三种运行工况下内壁面磨损情况

由于磨损主要出现在内水冷壁内侧和外水冷壁内侧出口的很小一部分区域。因此本文针对中试要求的三种不同工况,给出了各运行工况下内水冷壁内侧的磨损状况。如图8(a)和图8(b)所示,不同运行压力下粒子磨损区域分布规律与1.0 MPa 运行工况基本一致。但随运行压力升高,合成煤气体积流量减少,气流速度降低,如表5 中给出的合成煤气进出辐射式废热锅炉流速在3.0 MPa 运行工况下约为1.0 MPa 工况下的1/3,气流夹带粒子撞击水冷壁壁面速度降低,因此,随运行压力升高内壁面磨损明显下降。因此,研究可以认为辐射废热锅炉高压运行情况可提高内筒对小粒径粒子的分离作用,同时降低各受热面磨损。

5 结论

本研究针对某煤气化高温显热回收的双层水冷壁式辐射废热锅炉,采用多相流动与传热模型模拟了不同运行工况下辐射废热锅炉内气体与粒子的流动与传热,并采用Tabakoff 的不锈钢管磨损计算公式计算了锅炉内各水冷壁磨损情况。主要得到以下结论:

(1)双层水冷壁辐射式废热锅炉对固体颗粒具有一定的分离作用,由于重力和惯性作用,部分粒子由内筒水冷壁进入灰斗,大于180 μm 粒子全部分离,且随合成煤气压力升高,小粒径粒子分离效率提高,同时壁面磨损降低;

(2)双层水冷壁辐射式废热锅炉磨损主要集中在两个部位:一是内筒水冷壁上部,气体夹带粒子入口扩散部位和射流产生局部环流区域;另一部位是外水冷壁内侧壁面辐射废热锅炉出口处;

(3)由于出口位置位于辐射式废热锅炉的右侧引起了气流偏转,造成内水冷壁左侧壁面磨损严重以及外水冷壁右侧出口处壁面磨损严重。

根据模拟结果对辐射废热锅炉受热面进行局部防磨处理,可在保证传热效率的基础上大大提高锅炉运行的安全性。

[1]倪维斗,李政,等. 基于煤气化的多联产能源系统[M].北京:清华大学出版社,2011.

[2]姚强,陈超.洁净煤技术[M]. 北京:化学工业出版社,2005.

[3]MARK J H,JOHN E M. Tamapa electric polk power station integrated gasification combined cycle project. Final Technical Report,2002.

[4]MINCHENER A J. Coal gasification for advanced power generation[J].Fuel,2005(84):2222 -2235.

[5]BROOKE D. Chemistry of deposit formation in a coal gasification syngas cooler[J].Fuel,1993,72(5):665 -670.

[6]王颖,邱朋华,吴少华,等. 整体煤气化联合循环系统中废热锅炉特性研究[J]. 中国电机工程学报,2010,30(5):54 -58.

[7]倪建军,梁钦锋,周志杰,等. 气化炉辐射废锅内多相流场和温度场的数值模拟[J].中国电机工程学报,2010,30(5):59 -65.

[8]倪建军,梁钦锋,周志杰,等. 气流床气化辐射废锅内多相流动与传热[J]. 中国电机工程学报,2010,30(5):59 -65.

[9]YU G S,NI J J,LIANG Q F,et al. Modeling multiphase flow and heat transfer in radiant syngas cooloer of an entrained-flow coal gasification[J].Ind. Eng. Chem. Res,2009(48):10094 -10103.

[10]TABAKOFF W,KOTWAL T,HAMED A. Erosion study of different materials affected by coal ash particles[J].Wear,1979,52(1):161 -173.

[11]HAMED A,TABAKOFF W. Erosion and deposition in turbomachinery[J]. J. Propul. Power,2006,22(2):350 -360.

[12]王则力,罗坤,樊建人. 颗粒与顺列管束磨损的数值模拟[J].工程热物理学报,2008,29(9):1518 -1520.

[13]闫洁,李文春,樊建人,等.绕流中颗粒与柱体碰撞和磨损的直接数值模拟[J]. 浙江大学学报,2007,41(9):589 -593.

[14]桂南,樊建人.鼓泡流化床埋管磨损量及其分布的数值研究[J].工程热物理学报,2009,30(7):1159 -1162.

[15]陈丽华,金军,樊建人,等.电站锅炉受热面管束防磨技术的研究[J].中国电机工程学报,1999,19(7):67 -71.

[16]周翼,吴新,韩继广. 飞灰颗粒撞击顺列光管管束的磨损模拟研究[J].南京师范大学学报,2011,11(4):34 -39.

[17]吕萍,王鹏.不同粒径飞灰对顺列管束磨损的非线性特性研究[J].太原理工大学学报,2011,42(4):420 -423.

[18]王海艳,郝振华,王志雨,等.多段分级转化流化床颗粒浓度的数值模拟[J]. 化学反应工程与工艺,2013,29(1):42 -50.

[19]王志雨,程中虎,房倚天,等.多段分级转化流化床提升管速度场的研究[J].化工学报,2012,40(10):42 -49.

[20]WANG B,CHU K W,YU A B. Numerical study of particle-fluid flow in a Hydrocyclone[J]. Ind. Eng. Chem.Res,2007,46(2):4695.

[21]EL -BEHERY S M,HAMED M H,EL -KADI M A. IBRAHIM K A. CFD prediction of air -solid flow in 180°curved duct[J].Power Technol,2009,191,130.

[22]MODEST M F. Radiative heat transfer. New York:Mcgraw-Hill Press,2002.

[23]谈和平,夏新林,刘林华,等.红外辐射特性与传输的数值计算:计算热辐射学[M].哈尔滨:哈尔滨工业大学出版社,2006.