基于在线风量计算干式排渣系统漏风量的试验研究

2015-03-30夏文静衡丽君何长征

夏文静,衡丽君,何长征

(1.中冶华天工程技术有限公司,江苏 南京 210019;

2.河南城建学院 能源与建筑环境工程学院,河南 平顶山 467044;3.南京博沃科技发展有限公司,江苏 南京 210006)

国内大型锅炉的排渣系统主要采用风冷干式排渣系统和刮板湿式排渣系统两种形式,前者相对后者具有节能、节水、环保、系统维护简单及综合效益好的优点[1-3]。风冷干式排渣系统节能效果主要体现于炉底吸入冷却风对于炉渣物理显热及其再燃烧所释放热量的回收。但是,若炉底吸入的冷却风温度较低时,其仍相当于炉底漏风,在炉内总风量不变的情况下,它会导致空预器通风量降低、排烟温度升高,而这对锅炉效率的影响是负面的。因此,干式排渣系统在一定负荷下存在一个最佳漏风率,当漏风率小于该值时,其对锅炉经济性的影响是正面的,当漏风率大于该值时,则锅炉的经济性会有所降低[1-4]。相关文献显示干式排渣系统的最佳漏风率应在1%以下[1-2]。

目前干式排渣系统漏风量的测试方法主要有热平衡计算法[1,5]和直接测量法[2]。热平衡法需对排渣量、排渣的进出口温度、进入炉膛的冷却风温及环境温度等进行测量,以计算出排渣物理显热及炉膛排渣口对除渣装置产生的辐射热量,再通过热平衡求得冷却风量,但该方法并未考虑炉渣再燃烧所释放的热量,且各参数准确测量的难度较大。为了定量、精确测算其漏风量,也可对排渣机两侧和头部开设的可调送风口风速进行直接测量,但是由于无法对其本体漏风进行测试,因此该方法适用于严密性良好的干排渣系统。干式排渣系统体积庞大、运转部件较多,从结构和原理上较难解决其本体漏风问题,相关试验研究表明干式排渣系统引起的炉底漏风可能会很大[5],因此,很有必要寻找干式排渣系统简单、可行的测试方法。作者采用在线风量测试的方法对干式排渣系统的漏风量进行了测试,分析其运行与设计性能的差异及漏风率与锅炉运行状况的关系特性,为锅炉的优化运行及漏风的监控提供指导与借鉴。

1 系统概述

1.1 锅炉概述

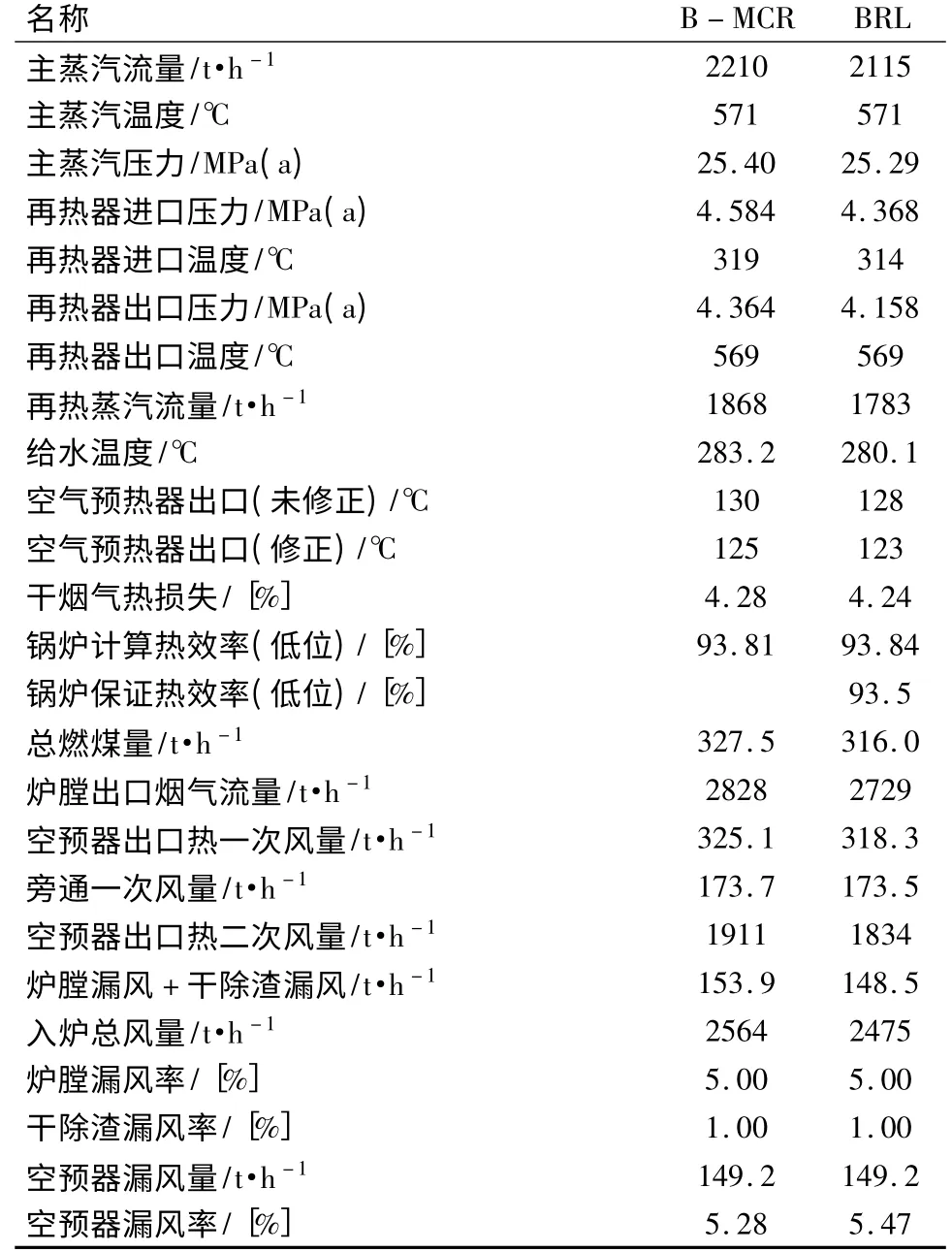

某电厂2 台660 MW 燃煤汽轮发电空冷机组,其锅炉为超临界、变压运行、螺旋管圈加垂直管直流炉,单炉膛、一次中间再热、切圆燃烧、平衡通风、固态排渣、全钢悬吊结构、Π 型室内布置。锅炉型号均为HG-2210/25.4 -YM16,4 只低NOx 墙式直流燃烧器采用四面墙布置,燃烧器一、二次风喷嘴呈间隔排列,顶部设有SOFA 二次风,底部设有AA 直吹二次风,6 台ZGM113G -II 中速磨煤机配正压直吹制粉系统,主要设计参数、设计及校核煤质如表1、表2 所示。

表1 锅炉主要设计参数

表2 设计及校核煤质

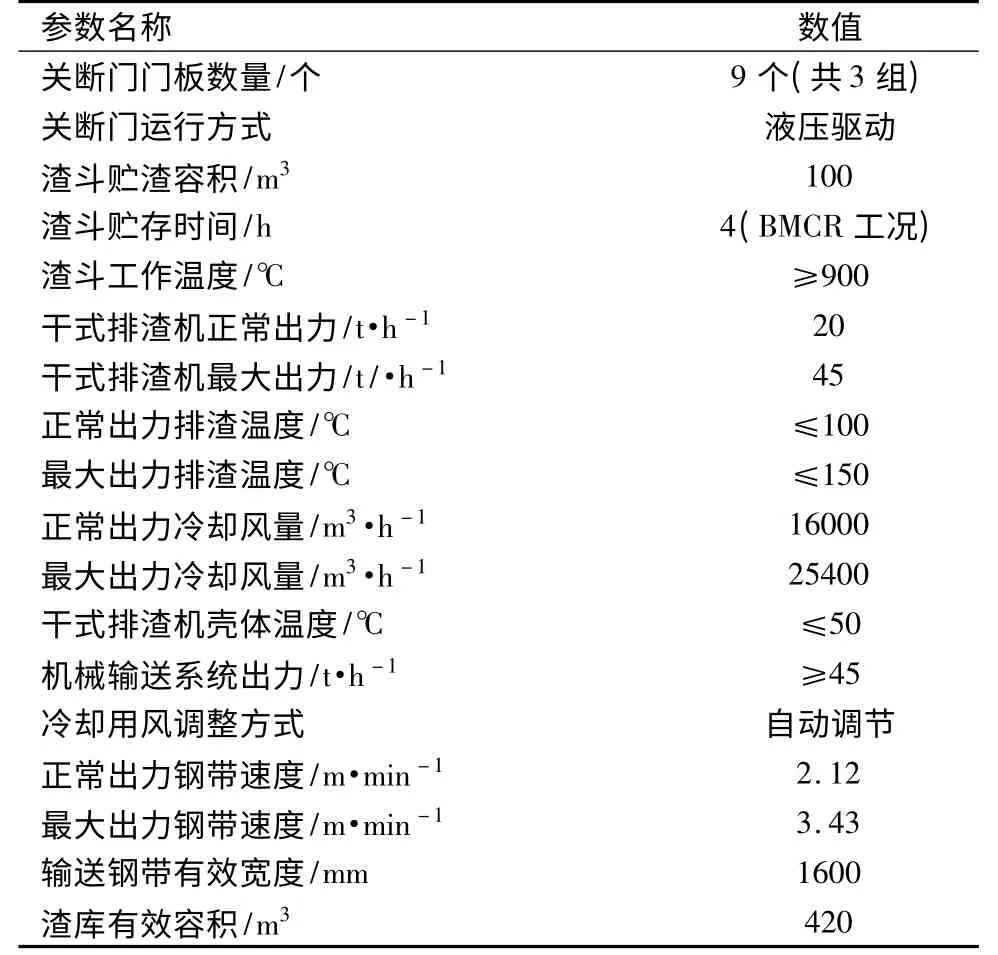

1.2 干式排渣系统简介

该炉采用干式机械排渣技术,冷却风利用锅炉负压条件通过吸入环境空气获得,其风量根据渣量、渣温、锅炉负荷进行调节,总冷却风量在正常出力下小于锅炉总风量的1. 25%,最大比例占总风量的2.0%。炉底渣经过渣斗后,经渣斗格栅装置落到缓慢移动的耐热合金钢输送带板上,高温渣在输送带板上冷却,并向外输送,从顶风门进入的受控自然空气逆向冷却热渣,从侧风门进入的自然空气则冷却排渣机壳体、输送带托轮和输送带板。在BMCR 运行工况条件下,高温炉渣被冷却风冷却至150℃以下,冷却风则吸收炉膛辐射热、炉渣显热和炉渣再燃烧释放的化学热,在炉膛负压的作用下返送回炉膛参与燃烧,该炉干式排渣系统的主要设计参数如表3 所示。

表3 干式排渣系统主要设计参数

1.3 运行现况

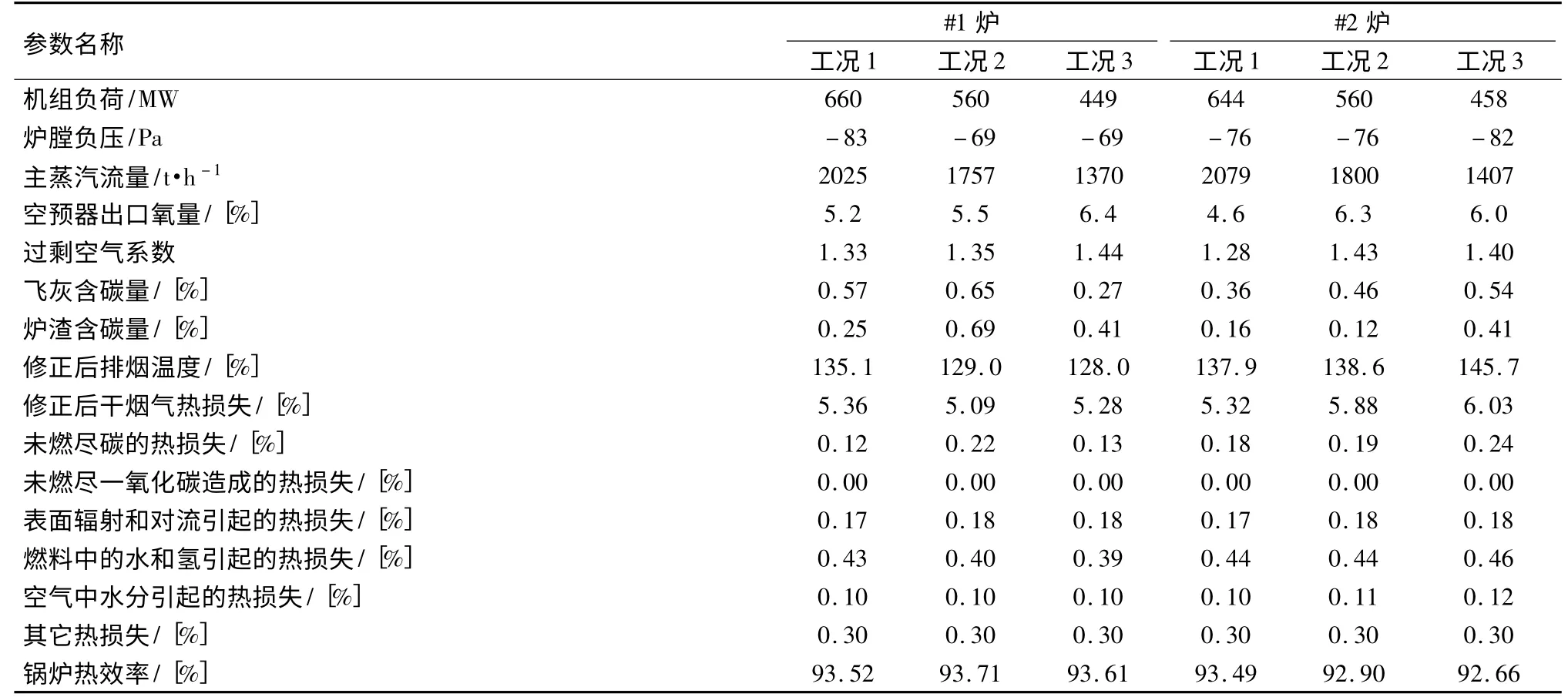

本次漏风测试前对#1、#2 锅炉进行了在线风量标定、空预器漏风测试及不同负荷下的锅炉性能测试等试验项目,其中锅炉性能测试的相关数据可见表4。

由表4 可知:

(1)高负荷下两台锅炉的未燃尽碳热损失均很小,而修正后排烟温度却均高于BRL 工况设计烟温(123℃)12℃以上,这是导致锅炉热效率较设计值(93.84%)偏低约0.3% ~0.4%的主要原因。

(2)不同负荷下2#炉修正后排烟温度均高于1#炉,且呈现负荷越低偏高越多的趋势,最大偏高18℃,平均偏高约10℃,这导致平均效率较1#炉低0.59%。

由上述分析可知,导致两台锅炉热效率偏低的主要原因是排烟温度过高,其中2#炉更严重。通过多种手段的燃烧调整发现,始终无法有效降低2#炉的排烟温度,分析认为该炉干排渣系统漏风量可能很大,进而导致其排烟温度过高。干排渣系统的漏风量主要与炉膛负压有关,而炉膛负压一般情况下变化较小,当机组负荷降低、入炉总风量减少时,由于其漏风量相对变化较小,因此其漏风率随之增大[2],进而导致其对排烟温度的影响程度呈增大趋势。可见干排渣系统漏风量大小的确定对于2#炉的经济运行有其重要的意义。

鉴于热平衡计算法和直接测量法存在测量难度较大及本体漏风无法测量的问题,本次试验采用了一种基于在线风量进行测试的新方法,以便进行定量分析。

2 采用在线风量计算干式排渣系统漏风量的方法

本次测试前先对在线风量进行标定试验,以便准确地监控一、二次风量的变化,数据表明在线风量已满足试验要求。

测试中应保持机组负荷、炉膛负压及运行氧量等重要参数,维持某一固定值运行,并设置送风机、引风机及一次风机自动跟踪控制,以保证入炉总风量在排渣机的关断门关闭前后维持不变。当关断门关闭后,由于炉底流通面积已很小,随着时间的推移,落渣的堆积又对炉底起到了一定的封堵作用,致使炉底漏风几近消失。为维持入炉总风量不变,弥补炉底漏风的消失,送风机必将自动跟踪运行氧量的变化,增大送风量及入炉热二次风量,待工况稳定后,在线一、二次总风量的增量(其中一次风的增量很小)即为干式排渣系统冷却风的漏入量。试验过程中,应尽量缩短测试时间以减少煤质及燃烧状态变化对入炉总风量的影响,同时保持较高的运行氧量及选用低灰份、易燃煤质,以防止关断门关闭后炉底出现结焦、保持未燃尽碳损失仅小幅变化。

表4 不同负荷下1#、2#炉性能试验数据汇总

3 试验结果及分析

3.1 干式排渣系统漏风量的测试

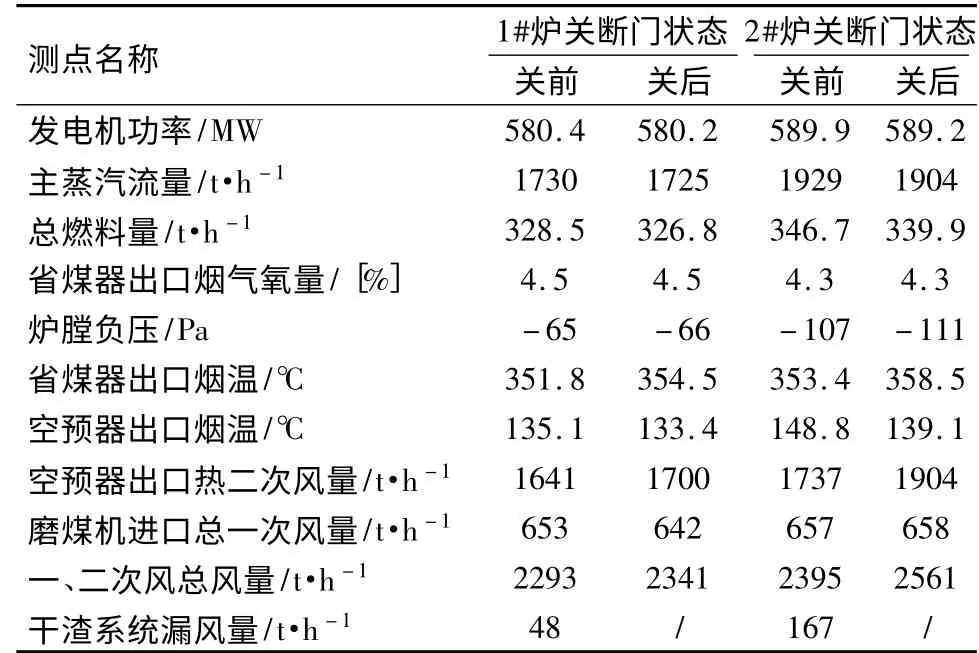

本次测试机组负荷为580 ~590 MW 负荷、DCS省煤器出口平均氧量为4.4% ~4.5%,相关数据汇总如表5 所示。

表5 干排渣系统漏风量测试相关数据汇总

由表5 可知:

(1)测试期间干渣系统的关断门关闭前后,2 台机组的电负荷、炉膛负压、省煤器出口氧量均变化很小,可见试验工况稳定、外界干扰很小。1#炉由于漏风量相对较小,对主蒸汽流量及炉内燃烧的影响较小,因此干排渣系统的漏风量可认为与在线一、二次风总风量的变化量相等。2#炉漏风量很大,关断门关闭后,排烟温度下降近10℃,锅炉效率上升明显,在机组负荷几乎不变的情况下,总燃料量及入炉总风量会有所下降。因此,2#炉漏风量还应考虑效率提升导致入炉总风量减少的影响。

(2)1#炉干排渣系统的漏风量为48 t/h,一、二次风总风量为2293 t/h。考虑5.0%的设计炉膛漏风,经计算该系统漏风率为1.92%,偏离最佳漏风率,已接近设计最大漏风率(2.0%)。关断门关闭后,该炉排烟温度仅下降1. 7℃,由文献相关试验[2-3]及计算表明该炉炉渣再燃烧所释放的热量很有限,干排渣系统漏风对锅炉效率的影响均体现于排烟热损失。经计算,当干排渣系统漏风率为1.0%左右时,其冷空气回收热量与空预器风量减少导致的热量损失大致平衡,而该漏风率与表1 中的设计值保持一致。

(3)2#炉干排渣系统的漏风量为167 t/h,一、二次风总风量为2395 t/h。考虑5.0%的设计炉膛漏风及磨煤机密封风,经计算该系统漏风率为6.11%。若考虑锅炉效率提升0.5%所导致的入炉总风量的减少,则其漏风率为6.58%,为设计最大漏风率3.29 倍,可见2#炉干排渣系统存在严重漏风,且漏风量明显高于1#炉。

现场检查发现2#炉干排渣系统本体上部区域存在多处明显泄漏点,其严密性明显差于1#炉,同时此处漏风直接进入炉膛底部,未吸收炉渣显热及其再燃烧释放的热量。现场分析认为系统本体泄漏点的存在主要是由于碎渣机与原排渣设备之间存在较大空隙所致,类似情况在其它电厂也不同程度存在[5]。

3.2 漏风量对排烟温度与省煤器出口烟温的影响

由于2#炉排渣系统漏风量较大,当关断门关闭后对排烟温度及省煤器出口烟温的影响也较大,因此更便于分析漏风率对相关参数的影响规律,为此绘制了2#炉相关烟温参数的变化曲线,如图1所示。

图1 2#炉排渣机关断门关闭后排烟温度和省煤器出口烟温变化曲线

由表5 及图1 可知:相对设计漏风率1.0%,2#炉漏风率增加了5.58%,导致排烟温度上升9.7℃、锅炉热效率下降约0.5%。可近似认为,当干式排渣系统漏风很大时,漏风率每增加1%,排烟温度增加1.7℃,锅炉效率下降约0.1%。

由表5 及图1 可知,2#炉关断门关闭后,伴随着炉底漏风的消失及热二次风量的增大,省煤器出口烟温上升了5. 1℃。可近似认为,漏风率每降低1%,省煤器出口烟温升高0.8℃。一般情况下,温度较低的冷却风从炉膛底部沿负压向上进入,会对温度较高的炉膛烟气形成冲击,提高炉内火焰中心的高度,进而导致尾部烟道烟温升高,即漏风率的增加,会导致省煤器出口烟温升高,而这与实际运行状况完全相反。分析认为,当入炉总风量保持不变时,一方面,减少冷空气的进入会导致炉内理论燃烧温度有所上升,经热力计算,漏风率每减少1.0%,理论燃烧温度会上升1.9℃;另一方面,本厂锅炉均采用了低NOx 燃烧器及SOFA 空气分级技术,燃烧器区域处于缺氧燃烧状态,因此炉内燃烧对入炉风量的分配非常敏感。当标高位置较低的炉底漏风,被标高位置较高的二次风替换后,由于配风位置的上移及配风趋于均匀,不仅使炉膛火焰中心有所上移,同时炉内温度也有所提高,最终导致省煤器出口烟温呈现上升趋势。

3.3 热力计算校核

以上对于干式排渣系统漏风量及相关烟温的分析均是基于运行参数之上,因此有必要对运行参数的准确性进行相关校核。校核的依据为:

(1)根据空预器进出口烟气及空气侧的流量及温度参数进行空预器能量平衡计算[6],以检验在线热二次风量变化所引起的相关热力运行参数变化的准确性;

(2)本次试验在关断门关闭前进行了锅炉性能试验及空预器漏风率测试,由此可计算得出空预器的入口烟气量及其漏风量;

(3)由运行参数可知,关断门关闭前后空预器进出口一次风压、磨煤机进口总一次风量及一次风机动叶阀位及电流几乎均未有变化,因此可认为流经空预器的一次风流量及其一次风侧漏风量均未有变化;

(4)根据空预器二次风侧压力的变化,计算得出二次风侧漏风量约增加5%,约占空预器整个漏风量1%,可见漏风量变化很小。

首先,根据(1)、(2)可计算得到关断门关闭前空预器出口热一次风量为437.8 t/h,鉴于试验中6台磨煤机均已投用、锅炉效率偏低及煤质水分较大的情况,该计算值较为合理。其后,根据(3)、(4)可计算得到关断门关闭后空预器空气侧吸热量及烟气侧放热量,相关数据的汇总如表6 所示。

由表6 可知,关断门关闭后烟气侧放热量增加10.96 MW、空气侧吸热量增加10.56 MW,两者相差0.40 MW,误差率为3.68%。由于热一次风量在关断门关闭前后几乎未有变化,加之影响误差率的主要参数是烟气放热量及热二次风吸热量的变化量,通过计算分析认为:即使计算得出的热一次风量误差较大,其最终误差率也不应超过5.0%。由此可见试验中通过在线风量对干式排渣系统进行漏风量测试的准确度较高。

表6 2#炉干排渣系统漏风量热力校核数据汇总

4 结论

(1)在线风量测试干排渣系统漏风量的方法克服了其它方法中存在的测试难度大及本体漏风无法测量的问题。热力计算校核表明:对于系统漏风较大的干排渣系统,该方法简单、可行。但是,其对在线风量测量装置及DCS 控制系统的要求相对较高,建议采用多次测量、取其平均的方法,以减小测量误差。

(2)由于干式排渣系统本体可能存在漏风,即使关闭或封堵厂家设计的所有进风口,冷风仍可能通过排渣机机壳进入炉内,使得流经空预器的风量降低、排烟温度及排烟热损失明显增加,因此日常维护中应重视其本体泄漏点的处理。

(3)干式排渣系统的漏风量对排烟温度及省煤器出口烟温的影响较为明显。对于上述炉型而言,当其漏风已较大时,漏风率每增加1%,排烟温度增加1.7℃,锅炉效率下降0.1%。

(4)鉴于干式排渣系统及低NOX燃烧技术应用的日益广泛,炉底漏风对于NOx 排放、飞灰含碳量及炉膛火焰温度的影响有其深入研究的意义。

[1]高继录,冷杰,许华,等.1000 MW 机组干式排渣系统对锅炉效率影响的试验研究[J].热能动力工程,2012,27(5):578 -595.

[2]董信光,何国亮,高长安,等. 改造型干式排渣系统对锅炉运行特性的影响[J]. 电站系统工程,2013,29(1):27 -29.

[3]岳新喜.大型燃煤电站锅炉干式与湿式排渣系统对比分析[J].华电技术,2012,34(6):22 -29.

[4]曹旭东.电站锅炉干式排渣系统的选型设计及其对锅炉效率的影响[D].北京:华北电力大学,2002.06.

[5]范仁东.风冷干排渣系统对锅炉效率影响分析计算[J].电站辅机,2010,31(1):34 -37.

[6]空气预热器性能试验:ASME PTC 4.3 Air Heater[R].