浇注温度对AZ AZ3131液态模锻制件组织及性能的影响

2015-03-30马晓录李苘辰

周 颖 马晓录 李苘辰

(河南工业大学机电工程学院,河南郑州 450007)

浇注温度对AZ AZ3131液态模锻制件组织及性能的影响

周 颖 马晓录 李苘辰

(河南工业大学机电工程学院,河南郑州 450007)

通过对不同浇注温度下液态模锻制件组织及性能的研究,得出AZ31制件模锻时最佳浇注温度。采用拉伸试验机、金相显微镜、扫描电镜分别对其力学性能、微观组织、断口形貌进行观察。结果表明:浇注温度为690℃左右时,AZ31制件的抗拉强度、致密度达到最大,分别为277MPa、2.199。在一定浇注温度范围内,随着浇注温度升高,试样的晶粒明显细化,抗拉强度以及致密度逐渐增大。

镁合金;液态模锻;浇注温度;组织及性能

镁及镁合金蕴藏极其丰富,在地壳中的含量达到2.1%,是继钢铁和铝合金之后发展起来的第三类金属结构材料[1-3]。具有重量轻,比强度高、比刚度及尺寸稳定,并且易于回收利用,具有环保特征等一系列优点。在汽车工业、通讯电子、航空航天等领域得到广泛的应用,被认为是21世纪最有潜力的绿色工程材料[4]。

目前镁及镁合金制件常见的加工方式有轧制、压力铸造和锻造等。传统的成形方式均存在变形程度大、加工工序多、效率低、周期长等问题;且制件不易进行机加工,热处理氧化严重,使得制件质量不高[5]。工序少、高质量、低成本的镁合金成形工艺已成为当前世界研发的热点。

液态模锻产品品质优良、节约能源、改善环境、成本低。可以加工性能要求高、形状复杂的部件。但是由于工艺和设备水平限制,在实际应用中也暴露出一些问题,如液态模锻件品质不稳定、成品率不够高、有裂纹、局部疏松、力学性能不稳定等。现有研究表明[5-9]:浇注温度是影响液态模锻镁合金试样性能的重要工艺参数之一,浇注温度过高或过低都会对金属液成形有明显影响。浇注温度过低,合金流动性能差,容易产生充不满、冷隔、斑纹等缺陷。浇注温度过高,金属液在高温状态下含气量远远大于低温时的含气量,会在液态模锻制件中形成气孔、缩孔和疏松等缺陷。因此,本文着重研究了不同浇注温度对液态模锻镁合金制件组织及性能的影响,以确定镁合金液态模锻时的最佳浇注温度。

1 样件制备

1.1 液态模锻工艺流程

液态模锻工艺流程可分为金属熔化、模具准备、浇注、合模、施压、卸模和顶出制件(如图1所示)。

图1 液态模锻工艺流程

1.2 浇注温度选择

浇注温度的选用一般与合金成分、液锻方式、液锻件结构、熔点等多种因素有关。常用合金液态模锻时的浇注温度范围如表1所示[7],相近牌号可以参考选用,大小一般应在其液相线(熔点)以上30~50℃为宜,图2为镁铝合金金相图,图3为镁锌合金金相图。对于间接液锻、薄壁、制件形状复杂、合金结晶温度范围较窄的液锻合金等,浇注温度取上限;对于采用直接加压方式的液态模锻、壁厚、制件形状简单以及合金结晶温度范围较窄的液锻合金等,其浇注温度范围取下限。

表1 常用合金液态模锻浇注温度

图2 镁铝合金金相图

综上分析,本实验选取浇注温度为650℃~730℃。

1.3 实验材料及设备

实验材料:AZ31镁合金。

实验设备:JSXZ-40T液压机、MXD-10M熔炼炉(图4)、ZEISS扫描电镜(图5)、Leica-DMILM型显微镜(图6)。

1.4 镁合金液熔炼及样件制备

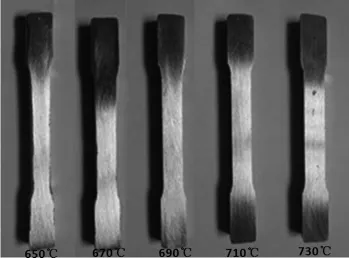

液态模锻工艺参数选定如下:压力60MPa;模具预热温度250℃;静置时间3s;保压时间15s。试样的浇注温度从左至右分别选取650℃、670℃、690℃、710℃、730℃。

图3 镁锌合金金相图

图4 MXD-1 0M熔炼炉

图5 ZE I SS扫描电镜图

图6 Leica-DMI LM型显微镜

镁合金的化学性质非常活泼,在高温下易氧化燃烧,一直是影响镁合金熔炼的关键问题。为了保证镁合金液质量,本实验选择气体保护方法,保护气为浓度0.01%的SF6与CO2的混合气体。熔炼开始前,检查设备各项仪表电器正常。设定所需的浇注温度,镁合金液温度与温控仪显示温度相差30℃左右,温度仪设定一般不超过750℃。先预热坩埚至暗红色(630℃左右),加入已预热到150℃的镁锭,镁锭加入量为坩埚总量的90%。当实际熔炼温度达到400℃左右时,开始通入保护气,SF6的流量为15~30ml/min;CO2的流量为8~12ml/min。加热到镁锭完全熔化,保温10min后,进行表面除渣,在除渣时,表面洒入少量硫黄粉。加压液锻制件的宏观图片如图7。

图7 不同浇注温度下镁合金样件

2 结果与讨论

2.1 不同浇注温度下制件的抗拉强度

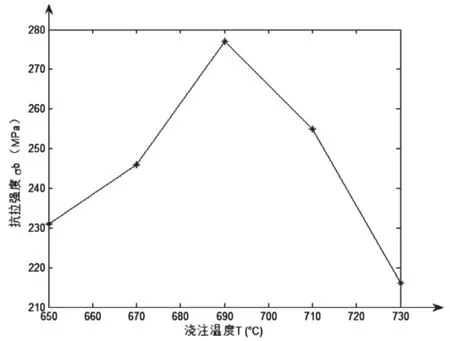

试样尺寸如图8,试样厚度5mm,采用万能拉伸试验机。拉伸速度设置为2mm/min,拉伸试验机对矩形试样两端缓慢地施加载荷,使试样向轴向伸长,一直到拉断为止,不同浇注温度条件下试样的抗拉强度如图9。

图8 拉伸试样尺寸

从测试结果分析,浇注温度从650℃升至690℃的过程中,试样的抗拉强度逐渐增加。当浇注温度达到690℃左右时,抗拉强度达到最高值277MPa,温度继续升高,抗拉强度呈下降趋势。如果合金液的熔炼温度过高,会引起氧化夹杂增多,吸气严重,降低试样的力学性能。浇注温度过低,则会引起合金液凝固过早,液锻压力不能有效作用于内部的合金液,合金液凝固过慢,导致晶粒生长为粗大状,且存在一定程度的成分偏析,也降低了试样的力学性能。

图9 不同浇注温度下制件的抗拉强度

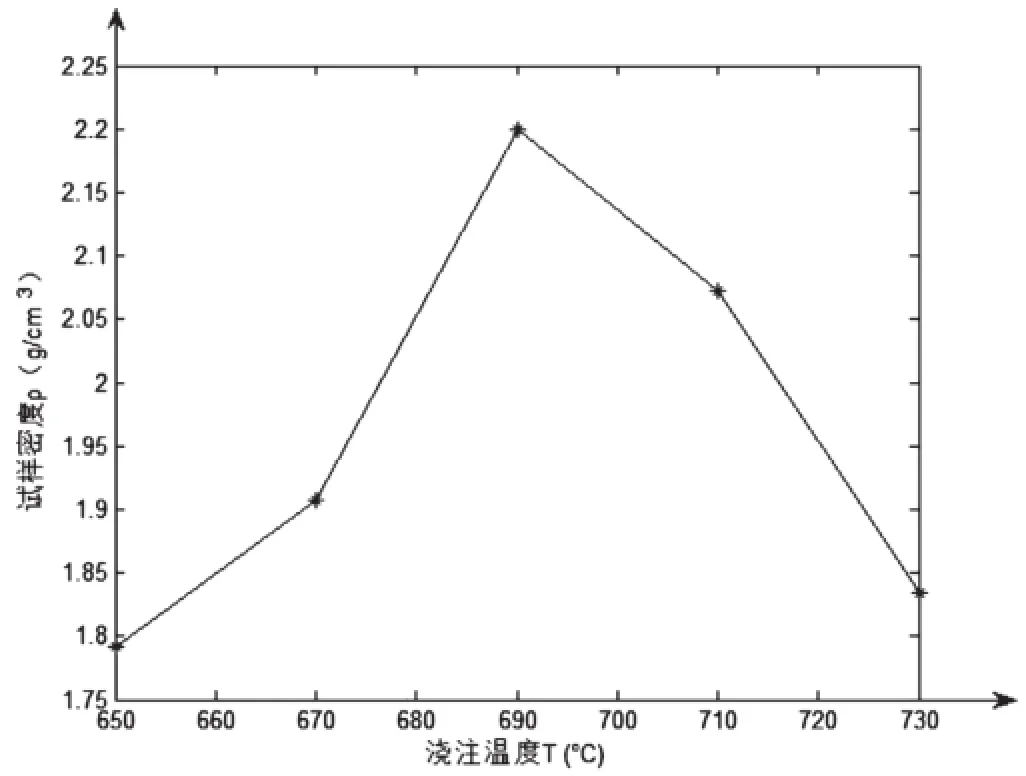

2.2 不同浇注温度下试样的致密度分析对图7不同浇注温度下镁合金试样宏观形貌进行观察,650℃和670℃下的试样表面接触处有一些小小的缩孔等缺陷,表面缺陷程度随浇注温度升高而降低。通过测量其质量,计算密度可以看出浇注温度对其致密度的影响,结果如图10。

图10 不同浇注温度下制件的致密度

浇注温度从650℃升到690℃的过程中,液锻件的密度是升高的,而随着温度的继续升高,密度下降,690℃左右时达到峰值。

2.3 不同浇注温度下试样的金相组织观察与断口分析

2.3.1 金相显微镜观察结果及分析用放大倍数为200倍的金相显微镜,对经过研磨、抛光、硝酸酒精侵蚀后的制件进行观察,金相图如图11(a)、

(b)、(c),浇注温度分别为650℃、690℃、730℃左右。

图11 不同浇注温度下制件的金相图

图(a)可以发现,浇注温度为650℃左右时试样的金相组织呈现出疏松的树枝晶状,图(b)浇注温度为690℃左右时试样的金相组织呈现出致密的等轴晶状,图(c)浇注温度为730℃左右时试样的金相组织呈现出粗大的等轴晶状。浇注温度为650℃左右时,合金液凝固速度快,施压变得困难,心部凝固得不到补缩,内部组织相对疏松。浇注温度为730℃左右组织显得粗大,浇注温度过高会减慢合金液结晶形核需要的临界过冷度,使结晶成核率有一定程度的下降,组织粗化。受力方面,晶粒越细密,晶界面积越大,外力作用下,每个晶粒平均承受的力就越小,力学性能也越好。晶粒越粗大,晶界面积越小,晶界的平均受力越大,力学性能越差。

2.3.2 扫描电镜观察结果及分析

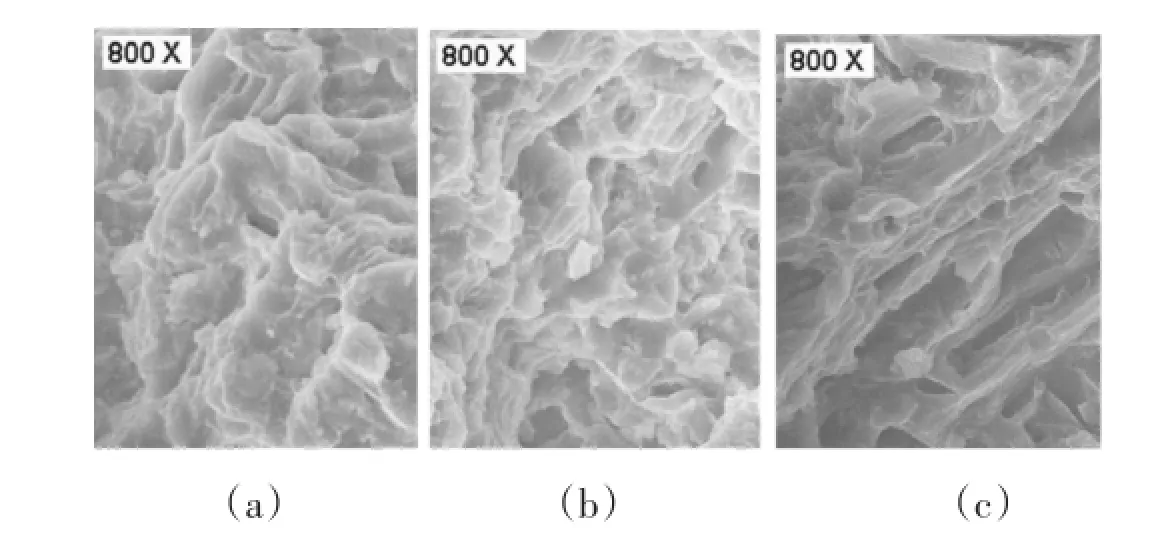

用放大倍数为800倍的扫描电镜,对经过研磨、抛光、硝酸酒精侵蚀后的制件进行观察,断口形貌如图12(a)(b)(c),浇注温度分别为650℃、690℃、730℃左右。

图12 不同浇注温度下制件的断口形貌

从图中可以明显看出,浇注温度为690℃左右时成形的试样拉伸断口韧窝相对细小密集,浇注温度为650℃左右时成形的试样拉伸断口韧窝相对粗大,浇注温度为730℃左右时成形的试样拉伸断口韧窝相对较少,且出现了明显的脆断特征。说明浇注温度在690℃左右情况下成形的试样的力学性能较好。浇注温度较高时,合金液内部的氧化夹杂及吸气,会对试样形成内部缺陷,断口呈现孔洞,容易发生应力沿晶断裂,断口呈现出明显的撕裂棱,降低试样的力学性能。

3 结论

AZ31镁合金液态模锻的最佳浇注温度为680℃~690℃,最佳的工艺参数条件下,试样的微观组织较为致密,液锻件断口具有韧窝。与普通金属型铸造工艺相比,液态模锻工艺能大幅提高镁合金件力学性能,普通铸件的抗拉强度一般为200MPa~225MPa,而液锻件抗拉强度达到了280MPa左右,明显比传统的要高。

镁合金液态模锻工艺是一项绿色环保先进特种成形工艺,其应用前景巨大。本研究在镁合金液态模锻理论和实验基础之上,熔炼过程和实验操作过程都进行了严格控制。从制件的组织及性能上去寻求液态模锻工艺中浇注温度对AZ31制件的影响。但由于研究条件有限,本研究只做了镁合金液态模锻工艺中最重要的一部分,由于该工艺涉及面较广,影响因素较多,所以还需要进一步细化。

[1]王渠东,丁文江.镁合金研究开发现状与展望[J].世界有色金属,2004(7):8-11.

[2]Decker R F.The renaissance in magnesium[J].Ad⁃vanced Mater&Proc,1998(9):31-35.

[3]陈振华,严红革,陈吉华,等.镁合金[M].北京:化学工业出版社,2004:19-21.

[4]闫蕴琪,张延杰,邓炬,等.耐热镁合金的研究现状与发展方向[J].稀有金属材料与工程,2004,33(6):561-565.

[5]娄花芬,李周,李宏磊,等.变形镁合金连续铸轧技术研究进展[J].材料导报,2005(4):58-60,70.

[6]M.R.Ghomashchi,A.Vikhrov.Squeeze casting:an over⁃view[J].Journal of Materials Processing Technology,2000(101):1-9.

[7]罗守靖,陈炳光,齐丕骧.液态模锻与挤压铸造技术[M].北京:化学工业出版社,2006.

[8]郭洪钢.液态模锻模具关键参数的设计准则研究[D].北京交通大学,2014.

[9]宋鑫,张会,周扬,等.液体模锻技术的应用现状[J].铸造技术,2012(6):715-717.

Effectof Pouring Tem peratureon AZ31 Liquid Die Forging Parts Structure and Performance

Zhou Ying Ma Xiaolu LiQingchen

(SchoolofMechanicaland Electrical Engineering,Henan University of Technology,Zhengzhou Henan 450007)

By the study of the structure and performance of liquid die orging parts at different pouring temperature,we obtained the best pouring temperature of AZ31 die forging.And we used tensile testing machine,optical microscope and scanning electron microscope to observe its mechanical properties,microstructure and fracture morphology,respectively.The results showed that when the pouring temperature was about 690℃,the tensile strength and density of AZ31 partswould reach themaximum,277MPa and 2.199g/cm3 repectively.Within a certain pouring temperature,when the temperature growed,the sample grain refinement would increase,and its tensile strength and densitywould also increasegradually.

Magnesium alloy;liquid die forging;pouring temperature;structureand performance

TG319

:A

:1003-5168(2015)03-0050-4

2015-2-26

周颖(1986.4-),女,工程硕士,研究方向:材料加工、材料成型。