基于激光位移传感器的小转角测量方法研究*

2015-03-30魏聚周何柏岩方永刚

魏聚周,何柏岩,方永刚

(1.天津大学 机构理论与装备设计教育部重点实验室,天津300072;2.西安空间无线技术研究所,陕西 西安710000)

0 引 言

结构在小扭矩作用下的转角测量工作是结构刚度测试中的重要环节。为保证结构不致因过大加载发生破坏,结构发生的转角通常不会太大,属于小转角测量的范畴。传统的机械式和电磁式的测角技术,因易受测量环境和操作者的影响,其测量精度受到限制[1]。光学测角的方法以其灵敏度高、准确度高的特点在实际生产中的应用越来越广泛。目前常用的光学测角方法有自准直法、全内反射差动探测法、干涉法等。其中,文献[2]改进了迈克尔逊干涉仪的结构,并基于该方法实现了物体的微小转角测量。文献[3]把光栅楔形平板用于双频激光干涉转角测量中,代替了干涉系统中的部分角锥棱镜,减小了干涉仪的尺寸。文献[4]利用单缝衍射分离间隙法,通过拟合得到衍射条纹位置,反求出转角的变化。虽然以上光学测转角方法均能达到较高的测量精度,但是工作原理复杂,调试繁琐,对元器件的加工精度要求甚高。此外,李立春等人[5]采用高分辨率相机采集被测物上长直线标志,通过高精度检测图像上直线的倾斜角度来计算转角,但该方法具有后续工作量大的缺陷。

基于光学三角法原理[6]工作的激光位移传感器,能实现非接触在线测量位移、物体表面形貌、振动等[7~9]。激光位移传感器的应用日趋广泛,但大多是针对物体线位移的测量。本文提出了一种把激光位移传感器所测位移转换成转角的方法,具有易于装夹,安装距离小的特点,且能够实现对结构微小转角的非接触、动态测量。该方法拓宽了激光位移传感器的应用领域,并丰富了微小转角测量的理论和方法。

1 测量原理

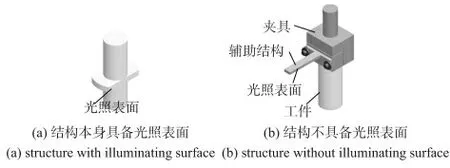

图1 为某工件扭转刚度测试时的转角测量装置示意图,主要由试验机、待测工件、激光位移传感器、传感器支座组成。通过试验机夹头夹紧待测工件,调节传感器支座高度和位置,使得安装在其上的激光位移传感器发出的光束,垂直照射在随待测工件一起转动的平直表面上。为方便描述,将用于激光照射的平直表面称为光照表面,将过旋转轴线且平行于光照表面的平面称为理想光照表面。光照平面可由工件本身具备的平直表面充当(图2(a))。若待测工件不具备这样的表面,则需要设计具有平直表面的辅助结构,通过相应的连接方式固定在待测工件上。如图2(b)所示,采用夹具夹持待测工件,并将具有平直表面的辅助结构固定在夹具上,从而实现辅助结构与工件的固定连接。在光照表面上作一竖直刻线标志(图1),在安装传感器时,应保证光束垂直照射在刻线处。

图2 光照表面Fig 2 Illuminating surface

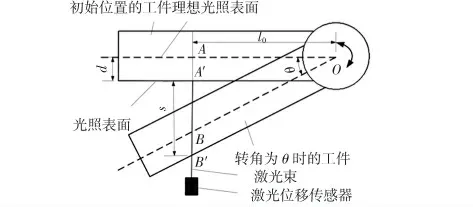

图3 所示为测量原理图,图中虚线表示理想光照表面。当工件处于初始位置时,点A'代表光束在光照平面上形成的光斑(与刻线投影重合),其在理想光照平面上的投影(A点)到旋转轴线的垂直距离记为l0。当工件发生角位移θ时,光束与理想光照平面相交于点B,B'为此时的光斑位置,A'B'即为激光位移传感器所测得的线位移,记为s。在θ较小的情况下,A'B'与AB 近似相等,在△OAB 中,利用反正切近似求出此时的角位移θ

由于目前激光位移传感器大都具有较高的采样频率,因此,在测量高频下的动态角位移时,本方法也能胜任。同时也适用于其他定轴转动情况下的角位移测量。

图3 测量原理Fig 3 Measuring principle

2 测量误差分析

2.1 误差来源分析

本文所提出的测转角方法,其误差主要来源于以下几个方面:

1)如图3 所示,激光位移传感器所测位移s 与线段AB长度之间存在偏差,这是由光照表面与理想光照表面的垂直距离d 造成的;

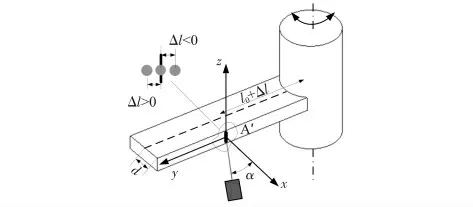

2)如图4 所示,在实际安装激光位移传感器时,若光斑与刻线存在对准误差Δl,采用式(1)计算得到的转角必然存在误差;

3)工件在初始位置时,若光束与光照平面法线方向不重合,即光线与x 轴具有夹角α(图4),测量结果也会产生误差。该夹角可以用两个相互独立的角度(α1,α2)表示出来,其中,α1,α2分别为实际光束在面xA'y 和面xA'z 内的投影与x 轴的夹角(图5),因此,将α1,α2作为两个误差因素。

由于以上所述的误差因素皆是在传感器安装过程中产生的,因此,把它们统称为安装误差。

图4 误差分析示意图Fig 4 Diagram of error analysis

2.2 误差模型建立

对于图4 中所示的夹角,可看成光束先在面xA'y 内偏转一角度α1,再在此基础上俯仰一角度β 得到(图5)。由几何关系得到β 与α1,α2的关系

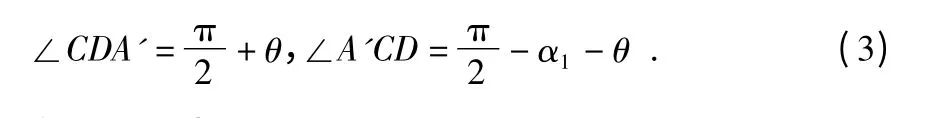

图6 为整个测量系统在xA'y 内的投影。当工件转过角度θ 时,传感器实际测得位移为s,投影到xA'y 内得s'=scos β。在△A'CD 中

图5 夹角分析示意图Fig 5 Diagram of included angle analysis

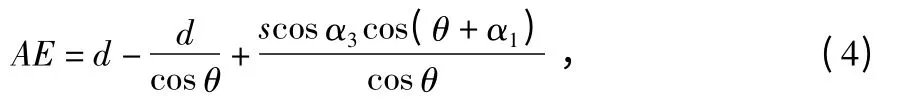

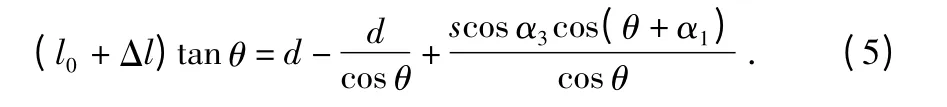

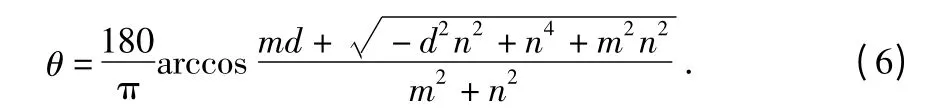

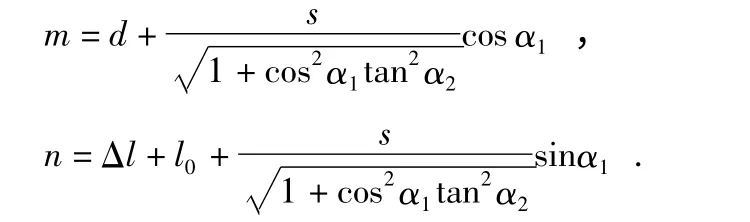

在△AEO 中

并有以下关系式

通过式(5)可以计算出转角的真实值。

规定待测工件逆时针旋转得到的转角为正。当θ >0时,解出θ

其中

图6 测量系统投影到xA'y 面Fig 6 Measuring system projected onto surface of xA'y

当θ <0 时,s <0,只需将式(6)前加一负号就能得到θ真实值。

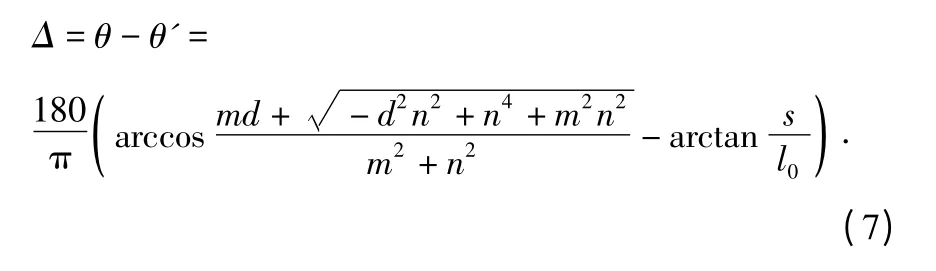

将采用式(1)计算出来的转角记为θ',其与真实的角位移存在偏差,偏差大小为

式(7)即为本测量方法的综合误差数学模型。

2.3 各误差因素对测量结果影响分析

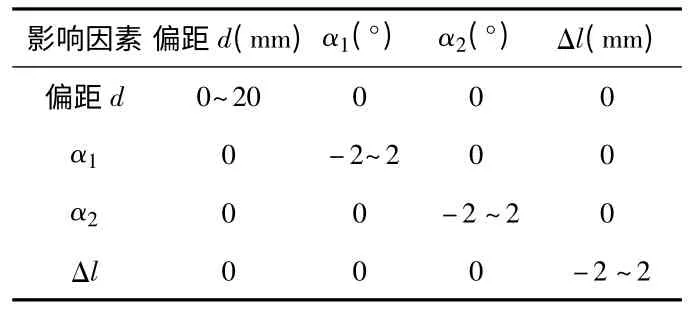

显然,式(7)分别是4 个误差因素的强非线性函数,若分别对4 个因素求偏导,得到的解析算式将会非常复杂,因此,需采用数值方法分析各误差因素分别对测量结果的影响。不妨先确定以下参数值:l0=50 mm,转角范围为-1~1°,其余参数值如表1 所示。

表1 其余参数取值Tab 1 The rest of parameters values

各误差因素分别对测量结果的影响。如图7(a)~(b)所示,随着转角的增大,d 引入的测量误差有加快增大的趋势,但不超过0.1%。α1对测量结果的影响没有确定的规律,不过其引起的误差不超过0.15%(图7(c),(d))。α2引入的测量误差与转角近似呈线性关系,但误差较小,几乎可以忽略不计(图7(e),(f))。光斑与刻线标志的偏距Δl导致的测量结果误差与转角同样近似线性,其影响规模相对较大,当Δl 取±2 mm 时,误差接近4%,而当Δl 取±1 mm时,误差为2%左右(图7(g),(h))。

3 测量应用实例

本实验待测工件是航天装备中的某类型铰链,在对其接头进行扭转刚度测试时,采用本方法获取转角值。由于铰链不具备用于激光照射的平直表面,因此,需开发相应夹具实现辅助结构与铰链的连接,图8 为试验现场图片。采用Instron8874 试验机施加扭矩,LK—G5000 型激光位移传感器采集位移值,采样频率100 Hz,加载时间4 min。由于选用的激光位移传感器采样频率最高可达392 kHz,因此在动态加载时,本方法也能胜任。

采用式(7)对测量误差进行评估,已知l0=51.3 mm,d=9.5 mm。由3.3 节知光斑与约定刻线距离Δl 对测量结果误差影响较为显著,考虑极限安装误差,取α1=α2=2°,分别作Δ l=0,±1 mm 时的误差曲线图(图9)。从该图中可以看到,在Δl=±1 mm 时,误差随转角增大而增大,且相对误差在2%左右;当Δl=0 时,由其他因素引起的误差较小,此处也间接证明了Δl 对测量结果影响较大的结论。

4 结 论

1)提出了一种采用线位移测量而间接实现角位移测量的方法。

2)分析了测量误差来源,建立误差数学模型,并分别进行了误差因素对测量结果影响的数值模拟分析,结果表明Δl 对测量结果影响较为显著。

3)采用本方法,对一异形铰链进行扭转刚度测试,在考虑极限安装误差的情况下,测量误差约为2%,验证了本文方法的有效性和正确性。

[1] 孙方金.精密测角转台[J].计量学报,1986,17(4):291-295.

图7 误差因素分别对测量结果的影响Fig 7 Effect of error factors respectively on measurement results

图8 试验现场Fig 8 Test site

图9 误差—转角曲线Fig 9 Curve of error vs rotation angle

[2] Fang Chenga,Kuang-Chao Fanb.High-resolution angle measurement based on michelson interferometry[J].Physics Procedia,2011,19:3-8.

[3] 陶 卫,浦昭邦,张 琢.光栅楔形平板及其在转角测量中的应用[J].光电子·激光,2002,13(4):371-377.

[4] 花世群,骆 英,赵国旗.基于单缝衍射原理的小转角测量方法[J].光电子·激光,2006,17(8):978-981.

[5] 李立春,于起峰,雷志辉.基于数字图像的高精度面内转角测量方法[J].光学学报,2005,25(4):491-496.

[6] 王晓嘉,高 隽,王 磊.激光三角法综述[J].仪器仪表学报,2004,25(4):601-604.

[7] Yan Gao,Feng Qibo,Cui Jianying.A simple method for dynamically measuring the diameters of train wheels using a one-dimensional laser displacement transducer[J].Optics and Lasers in Engineering,2014,53:158-163.

[8] Jakub Sandak,Chiaki Tanaka,Tadashi Ohtani.Evaluation of surface smoothness by a laser displacement sensor II:Comparison of lateral effect photodiode and multi element array[J].Journal of Wood Science,2004,50(1):22-27.

[9] Miyasaka T,Okamura H.Dimensional change measurements of conventional and flowable composite resins using a laser displacement sensor[J].Dental Materials Journal,2009,28(5):544-551.