基于PSD 的步进电机控制系统*

2015-03-30徐伟龙顾金良罗红娥

徐伟龙,顾金良,郭 睿,罗红娥,夏 言,王 康

(南京理工大学 瞬态物理重点实验室,江苏 南京210094)

0 引 言

弹道靶道在兵器研制和弹道理论研究中,与风洞、靶场具有同等重要的地位,是弹道试验必不可少的实验设施[1]。其主要用来进行各种弹丸或模型离炮口后的质心坐标(x,y,z)和飞行姿态(α,β,γ)随时间(t)的变化过程的测量,通过数据处理提取弹丸的气动力系数和飞行稳定性判别因子等[2]。

弹道靶道照相站空间坐标标定体系是建立靶道坐标系与站坐标系的基础,其基本功能是在靶道内建立一整套测量坐标系[3],并将实验获得的弹丸图像的特征点与该特征点对应的空间坐标联系起来,处理出弹丸质心的空间坐标与姿态,为获取弹丸的空间坐标提供统一精确的判读依据[4,5]。基于位置敏感探测器(PSD)的步进电机控制系统是精确调节标定装置空间姿态的可靠依据,传统的方法是用CCD 来测量光斑位置的微小变化,但CCD 受像素大小和间隔的限制,分辨率比较低,运算电路复杂,响应速度慢[6]。而采用PSD 所设计的电路简单,分辨率高,响应速度快,通过调用LabVIEW 高效灵活的功能控件来实现对光斑位置的测量和步进电机自动化控制,从而有效回避采用PLC 或单片机来控制步进电机运行所造成的电路复杂、控制精度不高、硬件连接后不易调整、灵活性差,编程难度大等问题[7]。基于PSD 的步进电机控制系统运用到弹道靶道照相站空间坐标标定体系中,有效提高了标定装置的定位精度、光斑位置信号的处理能力,实现对光斑位置的实时监控和步进电机控制台的规律性运行,使得靶道照相站的空间坐标标定精度更加精确。

1 系统的组成与原理

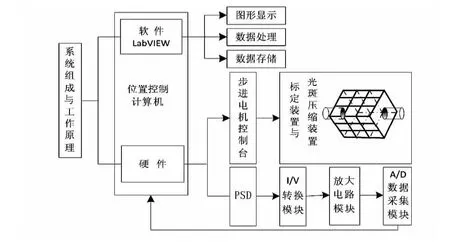

系统由硬件和软件两大部分组成,系统硬件主要由步进电机控制台、数据采集模块、标定装置、光斑压缩装置、PSD、位置控制计算机等部分组成。

基于PSD 的步进电机控制系统的设计原理是光束照射到PSD 上产生微弱的电流信号,微弱的电流信号经过I/V转换模块、放大电路模块和A/D 数据采集模块实现光斑信号采集、I/V 转换、放大和A/D 转换;再将转换后的光斑位置信号送入位置控制计算机,通过软件对光斑位置信号处理分析从而控制步进电机控制台的运行方向和步长,并在LabVIEW 虚拟平台上实时显示光斑位置坐标和步进电机控制台运行情况,其构成如图1 所示。

图1 系统组成框图Fig 1 Block diagram of system composition

软件部分可分为三个模块,包括采集卡驱动模块、光斑实时显示模块及步进电机算法模块。采集卡驱动模块为虚拟仪器对硬件的编程提供了软件接口,实现光斑数据的获取;光斑实时显示模块将获取的数据进行一系列的运算处理,通过软件自身的显示控件将光斑在PSD 上的位置实时的显示出来;步进电机算法模块根据事先编好的算法程序对处理好的光斑位置信息进行运算,从而通过串口控制步进电机控制台的运行方向和步长。

2 系统软件的实现

基于PSD 的步进电机控制系统中,上位机对步进电机控制器的控制以及两者之间的数据传输是通过RS—232 串口通信实现的,步进电机控制控制器与步进电机控制台相连,即可以通过上位PC 运行步进电机控制系统。

LabVIEW 软件中提供了串口通信与数据处理功能的VISA 模块,利用VISA 功能模块可以实现步进电机控制系统中上位机与步进电机控制器的数据传输。

3 位置控制关系与精度影响

3.1 位置控制关系

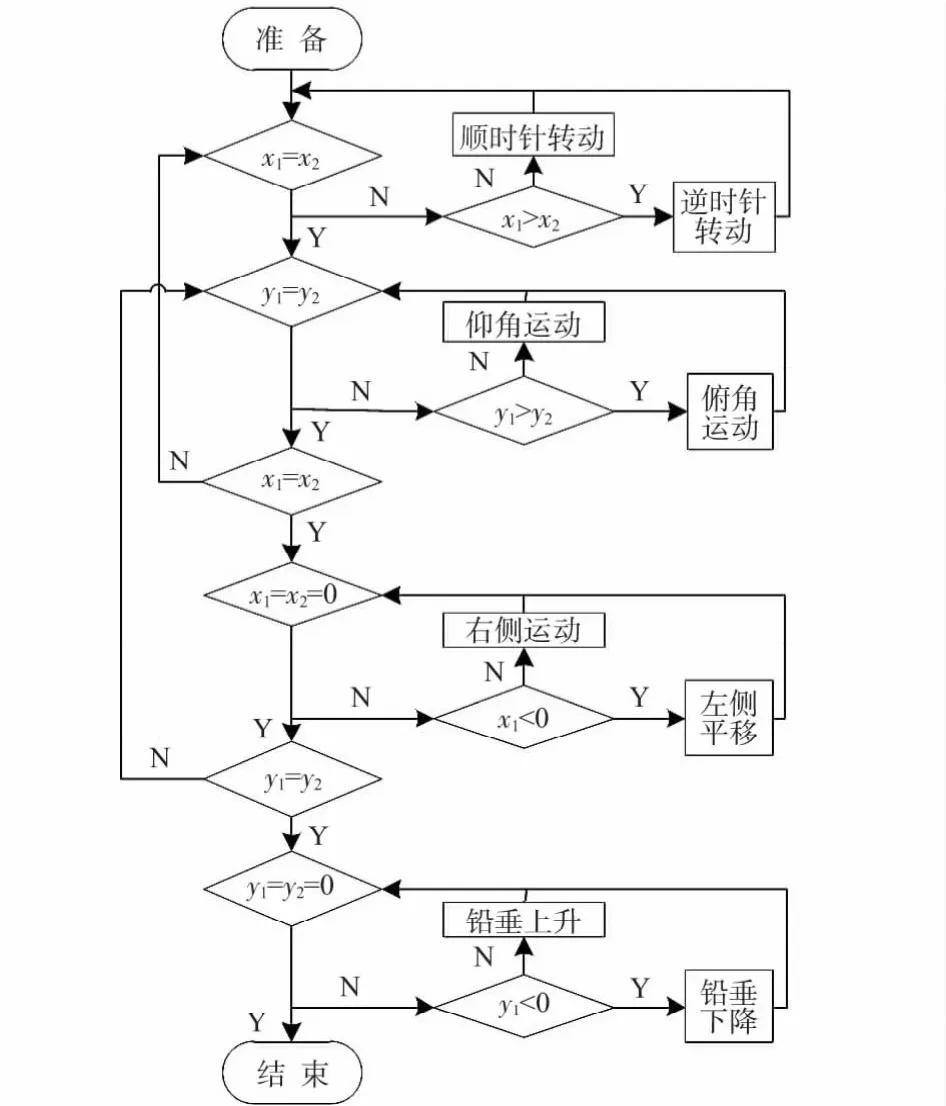

设PSD—1 面阵上任意一点的坐标为(x1,y1),PSD—2 面阵上任意一点的坐标为(x2,y2),其控制流程图如图2 所示。

图2 位置控制流程图Fig 2 Flow chart of position control

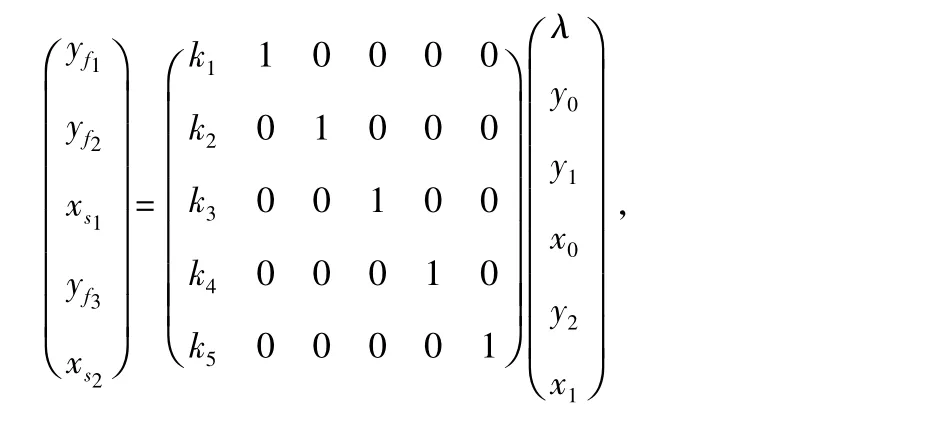

各个方向光斑位移量与步进电机移动步长对应关系为

式中 yf1,yf2,yf3分别为光斑俯仰、Y 轴方向移动后的y 轴位置,xs1,xs2分别是光斑偏行、X 轴方向移动后的x 轴位置,y0,y1,y2,x0,x1分别是光斑位移前的位置量,kn为对应的步长系数值,n=1,2,3,4,5。

3.2 光斑直径对控制精度的影响

激光光斑直径随着光束照射距离的增加而增加,照射在PSD 上的光斑直径越大,PSD 检测到的光斑能量密度中心位置波动越大;通过光斑压缩装置,将光斑直径压缩在1 mm以内,从而有效提高PSD 对光斑位置的测量精度,光斑压缩前后坐标位置波动如表1、表2 所示。

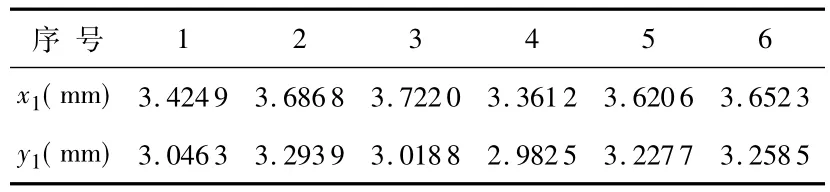

表1 压缩前光斑位置波动Tab 1 Fluctuations of light spot position before compression

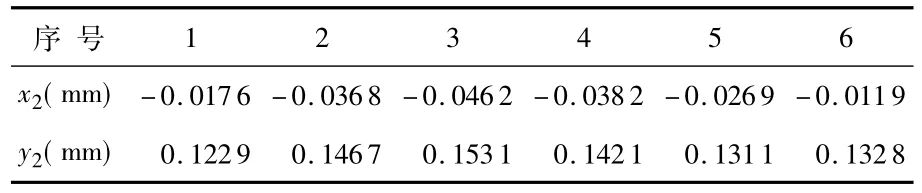

表2 压缩后光斑位置波动Tab 2 Fluctuations of light spot position after compression

由表中数据计算可得光斑位置标准差为:光斑直径未压缩时,光斑坐标X 轴方向波动值σx=0.148 7 mm、Y 轴方向波动值σy=0.136 7 mm;当光束直径压缩后,光斑坐标X 轴方向波动值σx=0.013 2 mm、Y 轴方向波动值σy=0.011 2 mm;综合所得数据可知,激光光束经过压缩后,PSD对光斑位置的测量精度得到了很大的提高,从而可以有效提高系统的控制精度。

3.3 步长对控制精度的影响

在理想状态下,控制系统可以控制标定装置到达预设的空间位置,但步长设置的大小对定位精度存在不可忽略的影响,其数据如表3 所示。

表3 步长对定位精度的影响Tab 3 Impact of step on positioning precision

由表3 所测数据可知,标定装置的定位精度与步进电机所设步长存在一定的关系,所设定步长越大,步进电机控制标定装置定位的精度越差;实际操作控制中,步长设定并不是越小越好,步长设定的太小将导致工作效率低;该控制系统中采用分步法解决步长与精度问题,即标定装置距离预设点较大时,控制步进电机每执行一次所走步长较大,标定装置距离预设点较小时,控制步进电机执行一次所走步长较小,从而解决因所设步长较大所引起的定位精度较差和所设步长较小工作效率低的问题。

4 实 验

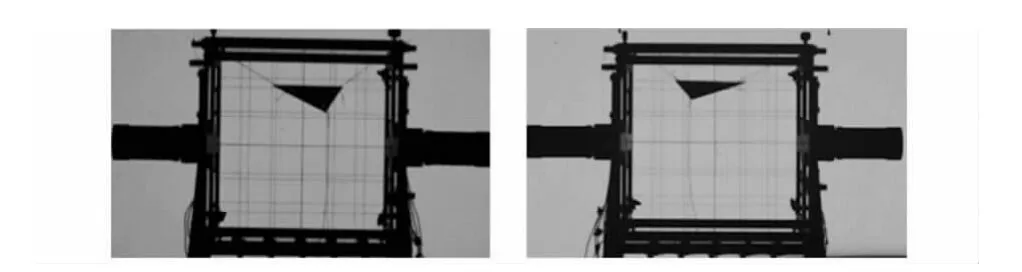

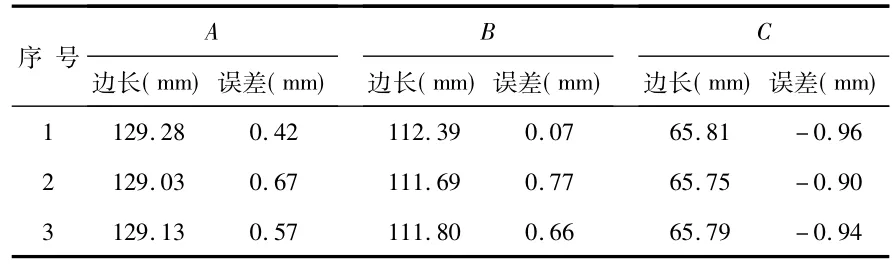

实验时,通过位置控制计算机控制步进电机控制台的移动,直至两束激光光斑在PSD 上同时显示(0.0,0.0)mm,最终获得标定装置基准面和标准三角件的阴影图像如图3所示,所测数据如表4 所示。标准三角件的A 边长度为129.70 mm、B 边长度为112.46 mm、C 边长度为64.85 mm,通过调节好的照相站正交摄影后,对摄影图像进行判读,计算得出标准三角件A,B,C 三边的边长大小。

图3 空间坐标标定实验Fig 3 Spatial coordinates calibration experiments

表4 标准三角件长度测量实验数据Tab 4 Length measurement experimental datas of standard triangular pieces

由表4 所测数据可知,标准三角件A 边边长标准差LA=0.56mm、B边边长标准差LB=0.59mm、C边边长标准差LC=0.93 mm;计算得到的标准三角件的三边边长与标准三角件的实际长度相差小于1 mm,多组照相站的空间坐标标定精度优于1 mm,实验结果表明:基于PSD 的步进电机控制系统运用到弹道靶道照相站空间坐标标定体系中,有效提高了标定装置的定位精度,该控制系统是可行的。

5 结 论

基于PSD 步进电机控制系统构成的靶道空间坐标基准体系,通过LabVIEW 控制面板能够实时有效地以较高精度实现靶道照相站空间坐标的标定。经过对实验数据的处理表明:基于PSD 的步进电机控制系统结构合理,性能稳定,操作方便,定位精度高,具有实用价值。

[1] 任国民.弹道靶道技术及其发展[J].弹道学报,1994,19(1):90-96.

[2] 任国民,李观涛,张 薇.弹道靶道空间坐标测量误差的初步估计[J].弹道学报,1995,7(3):57-63.

[3] 李观涛.弹道靶道空间基准系统的设计原理[J].弹道学报,1991(2):60-69.

[4] 顾金良,陈 平,夏 言,等.数字式靶道阴影照相系统[J].弹道学报,2009,21(4):38-41.

[5] 刘世平,易文俊,顾金良,等.弹道靶道数据判读与处理方法研究[J].兵工学报,2000,21(3):201-204.

[6] 李忠科,秦永元.PSD 器件自动化标定与非线性修正技术研究[J].激光技术,2004,28(4):370-372.

[7] 毛计庆,云乃彰,孟 轶.LabVIEW—快速构建步进电机控制系统的利器[J].电机与控制应用,2009,36(1):30-33.